折返式可控弹支干摩擦阻尼器设计及减振试验研究

2019-08-06宋明波廖明夫王四季

宋明波 , 廖明夫, 王四季

(1. 中国航发湖南动力机械研究所,湖南 株洲 412002;2. 西北工业大学 动力与能源学院,西安 710072)

干摩擦作为一种阻尼耗能形式在众多工程领域获得了成功运用[1-2],如航空发动机、汽轮机转子叶片的减振[3-4]。弹支干摩擦阻尼器是一种将干摩擦阻尼施加于转子弹性支承处的新型转子减振装置[5-6],用它作为转子的振动主动控制装置在试验室获得了良好的减振效果[7-10]。然而其面临的一些问题也一直制约着弹支干摩擦阻尼器进一步工程发展,例如电磁作动器结构庞大,需要独立支承等。

近年来智能材料的发展为结构减振设计提供了崭新思路,如半主动控制阻尼基座在发动机上的应用[11],有阻尼智能弹簧在直升机旋翼上的应用等[12],而压电智能结构更是获得了广泛应用,Trindade等[13-14]等介绍了压电-黏弹性材料混合阻尼器的应用与设计,白亮等[15]对压电智能结构振动的控制进行了研究等等。作者利用压电陶瓷体积小、重量轻、响应快的特点,设计了一种智能材料弹支干摩擦阻尼器,获得了较好的阻尼效果,但结构上仍然保留了作动装置的独立支座[16-17]。本文在此基础上,将折返式弹性支承与压电陶瓷相结合,设计了一种折返式可控弹支干摩擦阻尼器,该阻尼器彻底取消作动装置的独立支座,结构紧凑,尺寸大大缩小,并通过试验验证了其减振效果。

1 弹支干摩擦阻尼器减振机理

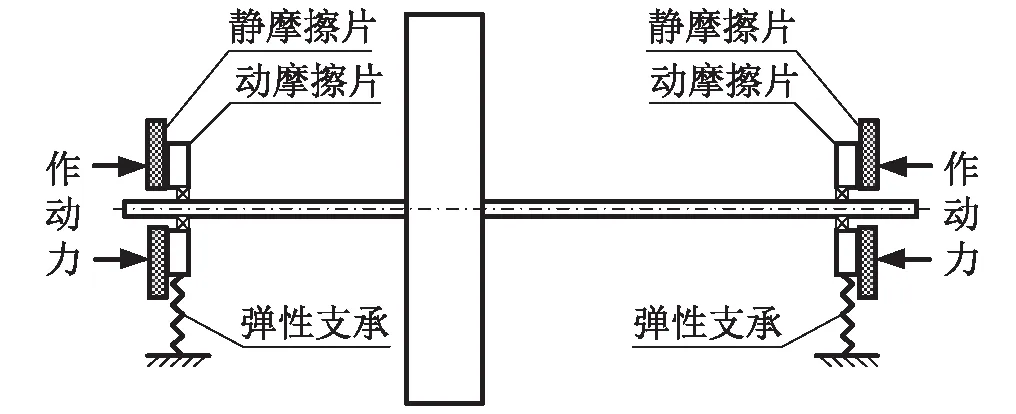

带弹支干摩擦阻尼器的转子系统模型如图1所示。转子通过弹性支承安装,动摩擦片固连于弹性支承,静摩擦片可由作动力推动压紧动摩擦片。当动摩擦片随弹支一起振动时,动、静摩擦片之间产生相对运动,从而利用摩擦消耗转子系统振动能量。

图1 带弹支干摩擦阻尼器转子系统模型Fig.1 The model of rotor with elasticsupport/dry friction dampers

为了阐释弹支干摩擦阻尼的减振机理,考虑转子在不平衡力作用下做同步正进动时的情形,其运动与受力关系如图2所示,图中右边三角形为左图阴影三角形的放大。图中O点为进动轨迹中心,O1点为几何中心,P点为质心,惯性力沿OP连线指向外侧,弹性力沿O1O连线指向O,阻尼力则垂直于弹性力,指向进动反方向。

图2 转子运动-受力分析Fig.2 Dynamic analysis of the rotor

由达朗贝尔原理[18],图2中惯性力、弹性力、阻尼力三力合力为0,可得

(1)

式中:m为转子质量;a为质心到进动中心距离;Ω为进动角速度;s为刚度系数;d为阻尼系数;r为几何中心到进动中心距离,即进动位移;μN为摩擦力;α为OP与OO1连线夹角。

由图2右侧三角形几何关系可得

(2)

式中:β为进动相位滞后角。

将式(2)代入式(1),即可解得进动位移r。在临界转速处,转子的进动位移r如式(3)所示

(3)

式中:mεΩ2为偏心引起的不平衡惯性力。

由式(3)可知,摩擦力μN的引入,使得转子进动位移r减小,当摩擦力大小等于偏心引起的不平衡惯性力大小时,转子进动位移r为0。实际上,摩擦力的大小并非时刻保持μN,方向也并非时刻垂直于弹性力方向,如需详细分析,应予以考虑。在初步设计时,可以偏心引起的不平衡离心力作为摩擦副压紧力的参考。

2 折返式可控弹支干摩擦阻尼器结构设计

图3所示为主动式弹支干摩擦阻尼器结构,其中图3(a)以电磁铁为作动器,图3(b)以压电陶瓷为作动器。图中可见,与电磁铁作动器相比,压电陶瓷作动器尺寸有所缩小,但二者都需要独立的作动器支座。

图3 主动式弹支干摩擦阻尼器结构Fig.3 The structure of active elastic support/dry friction damper

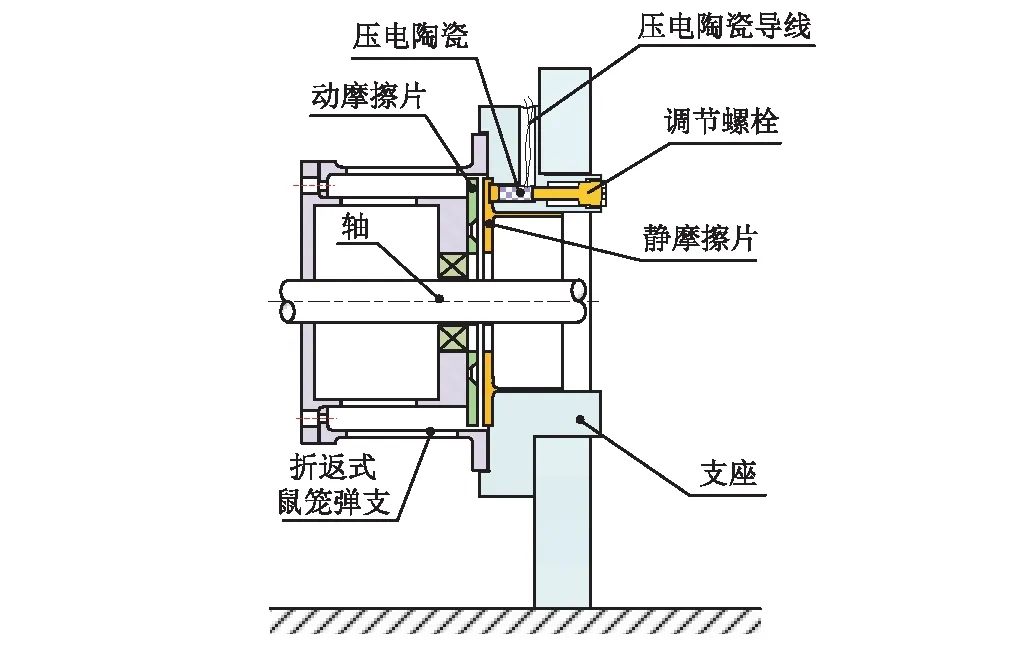

为了进一步减小弹支干摩擦阻尼器结构尺寸,取消作动器的独立支座,本文将作动器与折返式弹性支承相结合,设计了一种全新的折返式可控弹支干摩擦阻尼器,如图4所示。

图4 折返式可控弹支干摩擦阻尼器结构Fig.4 The structure of a C-shape tunableelastic support/dry friction damper

图4所示的折返式可控弹支干摩擦阻尼器主要包括折返式弹支,动、静摩擦片以及作动机构。折返式弹支由内、外套装的鼠笼组成。动摩擦片(黄铜)固装于内鼠笼运动端面,利用折返式弹支将其引向安装于支座的静摩擦片,静摩擦片(A3钢)与支座小间隙配合,可轴向滑动。静摩擦片背面支座内布置压电陶瓷作动机构,压电陶瓷在电压驱动下推动静摩擦片,挤压动摩擦片,从而对转子系统施加干摩擦阻尼,动、静摩擦片压紧力可以方便地通过压电陶瓷驱动电压进行控制。

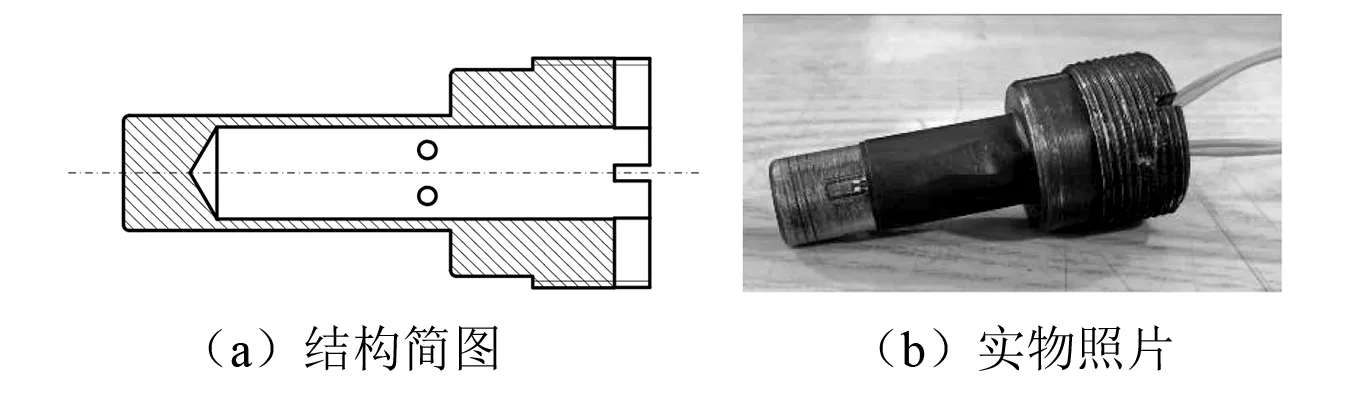

需要指出的是,压电陶瓷行程较小,为此设计了定位螺栓以保证压电陶瓷的定位。同时定位螺栓还具备另一重要作用——实测动、静摩擦片的压紧力。受结构设计所限,此压紧力在以往的试验中均未实测。如图5所示,将定位螺栓设计为“T”形中空结构,减小刚度,增大应变,在定位螺栓细杆段外壁粘贴应变片,测量定位螺栓承受的轴向压力,即动、静摩擦片之间压紧力,测试导线通过细杆段末端的小孔从中空结构中引出,不影响定位螺栓的旋扭。

图5 定位螺栓Fig.5 The positioning bolt

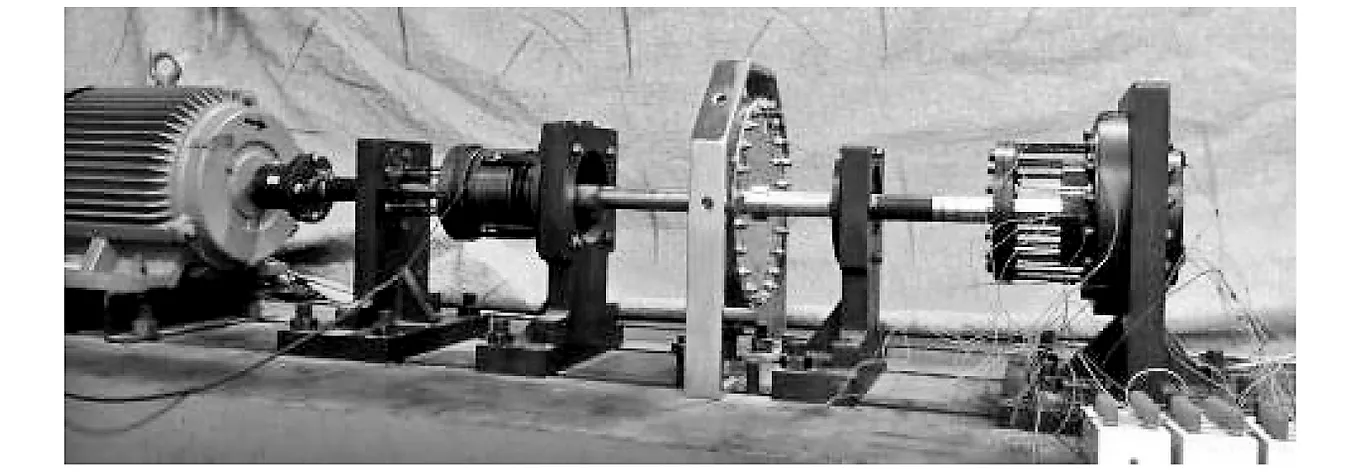

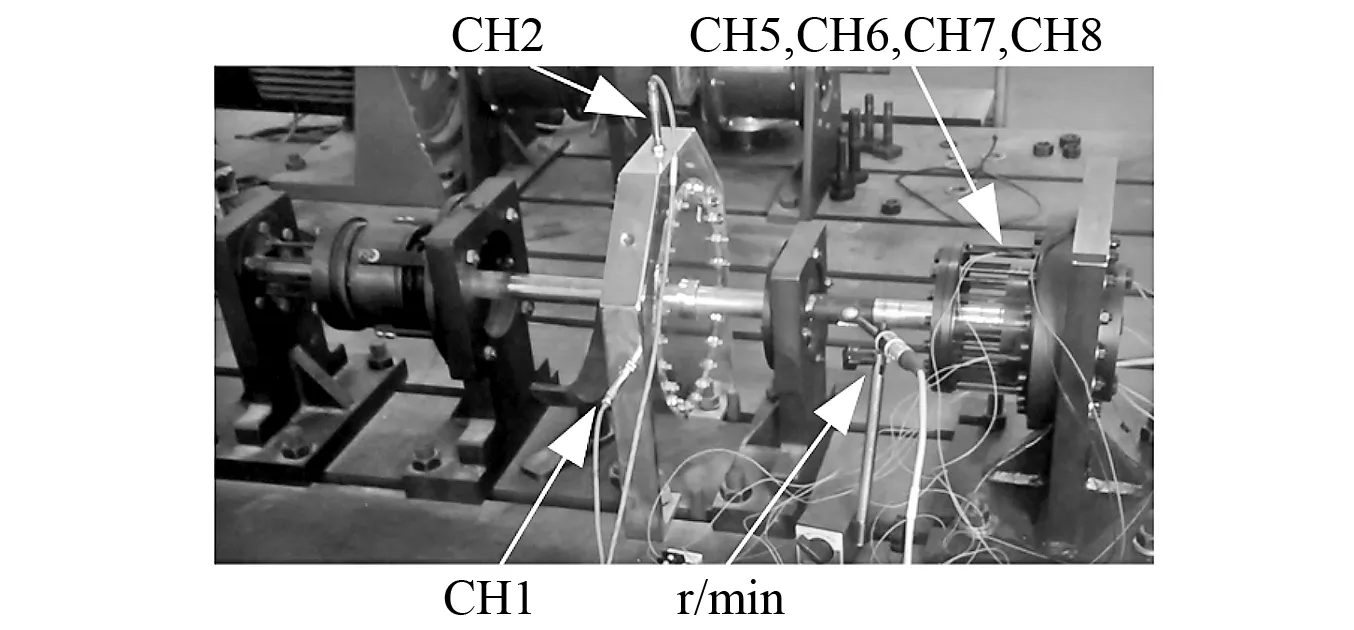

将折返式可控弹支干摩擦阻尼器安装于转子试验台,如图6所示。图中左端为原电磁铁式弹支干摩擦阻尼器,本次试验不工作;右端为本文设计的折返式可控弹支干摩擦阻尼器。

图6 带折返式可控弹支干摩擦阻尼器的转子试验器Fig.6 The rotor with C-shape tunableelastic support/dry friction damper

3 试验与分析

3.1 测点信息

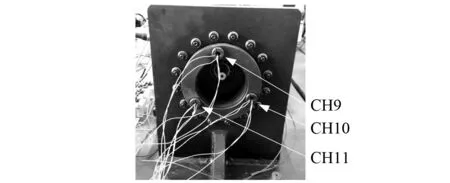

如图7所示,试验过程中,转子系统布置了如下测点:光电传感器测量转子系统转速(r/min);轮盘处水平、垂直安装电涡流位移传感器,测试转盘处的挠度(CH1,CH2);折返式弹支外鼠笼粘贴应变片,测试弹支应变(CH5~CH8);定位螺栓上粘贴应变片,测试动、静摩擦片压紧力(CH9~CH11)。

3.2 试验过程

为了验证折返式可控弹支干摩擦阻尼器对转子系统减振效果,进行如下试验:

1) 标定试验——转子不启动,折返式可控弹支干摩擦阻尼器控制电压调节范围0~150 V,测试动、静摩擦片压紧力;

2) 转子从2 200 r/min自由减速至停机,折返式可控弹支干摩擦阻尼器不工作,实测转子减速幅频特性曲线,确定转子临界转速;

(a)转速及振动测点

(b)压紧力测点图7 试验器测点布置Fig.7 The measuring points position

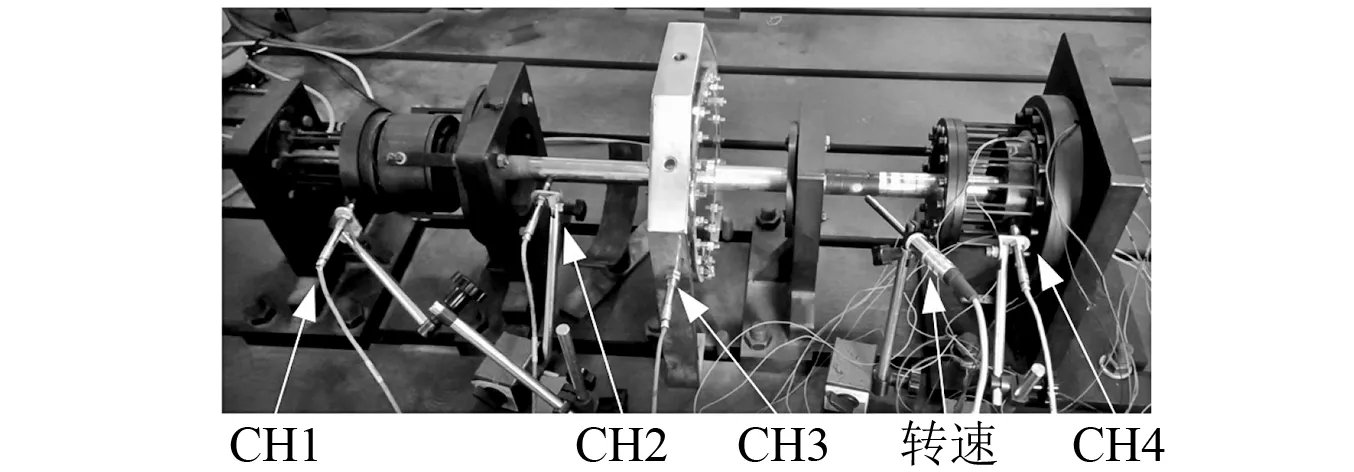

3) 振型测试——折返式可控弹支干摩擦阻尼器不工作,将位移传感器布置如图8所示,图中CH1,CH4分别为两端弹支位移,CH3为转盘位移;将转子稳定于试验2)中测得的临界转速附近稳态运行,测试转子在此转速下的模态振型;

图8 振型测试测点布置Fig.8 The measuring points position in mode shape test

4) 转子从2 200 r/min匀速减小至停机,折返式可控弹支干摩擦阻尼器控制电压0 V,30 V,50 V,75 V,145 V,覆盖整个转速范围,记录转盘、弹支幅频特性曲线,记录动、静摩擦片压紧力;

5) 转子从2 200 r/min匀速减小至停机,折返式可控弹支干摩擦阻尼器开/关控制,工作范围为转子临界区间,控制电压0 V,50 V,75 V,145 V,记录转盘、弹支幅频特性曲线,记录动、静摩擦片压紧力。

3.3 试验结果分析

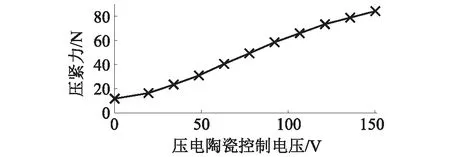

图9所示为试验1)测得的不同控制电压下动、静摩擦片压紧力变化曲线。由图可知,在0 ~150 V电压范围内,折返式可控弹支干摩擦阻尼器动、静摩擦片压紧力变化范围约10~80 N,且压紧力与控制电压具有较好的线性关系。

图9 不同控制电压下的压紧力Fig.9 The pressing force vs. varied control voltage

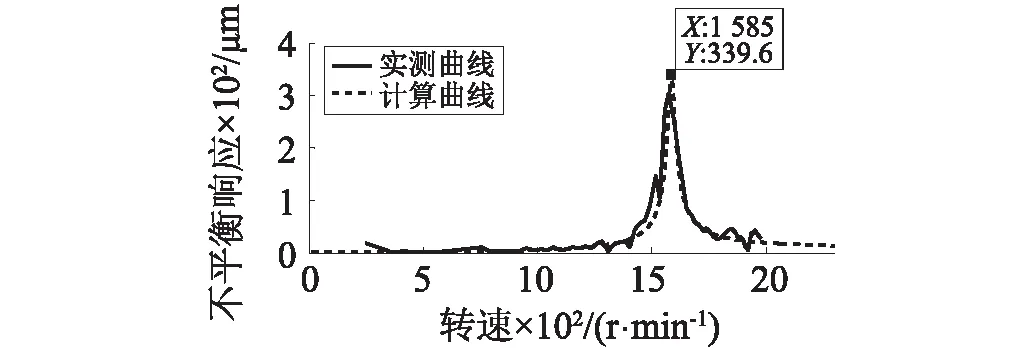

图10所示为试验2)测得的转盘位移随转速变化曲线,图中实线为实测曲线,点线为计算曲线(计算时取转盘不平衡量15 g·cm,两端弹性支承阻尼系数各110 Ns/m)。由图可知,该转子临界转速为1 585 r/min。

图10 试验2)测试曲线Fig.10 The measured curve of test 2)

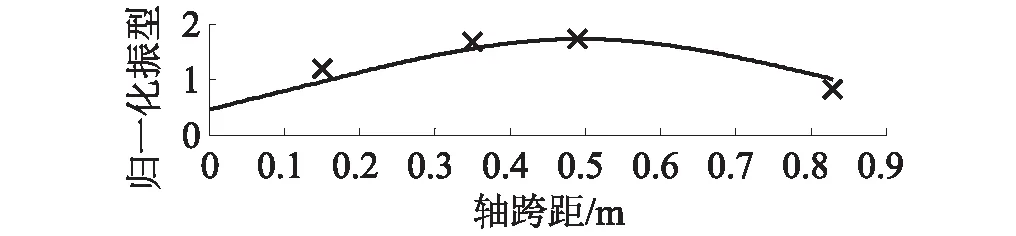

图11所示为在1 580 r/min转速下测得的转子系统模态振型,图中实线为计算振型,×点从左至右依次为CH1~ CH4测得的位移幅值(经过了相位处理)。由图可知,计算振型与实测振型较好地相符,转子本身存在少许弯曲变形,但弹支处位移明显,应变能集中。

图11 转子模态振型Fig.11 The mode shape of rotor

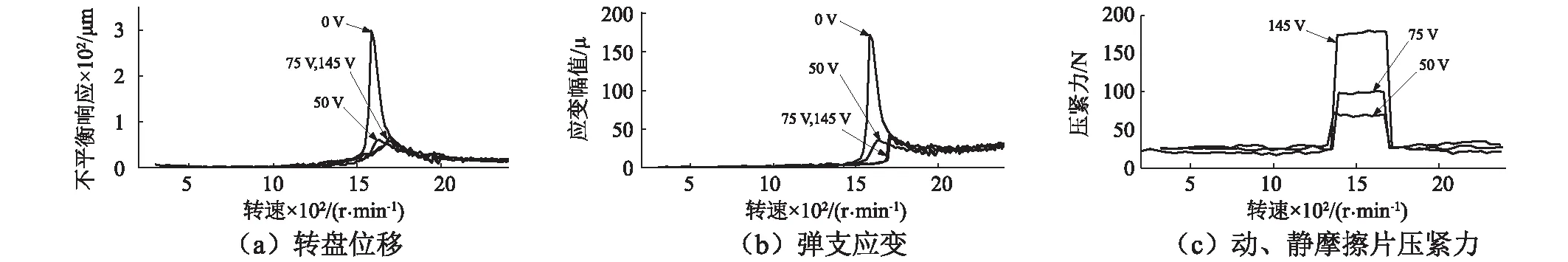

图12所示为试验4)测得的转盘位移、弹支应变以及动、静摩擦片压紧力随转速变化曲线。图中可见,折返式可控弹支干摩擦阻尼器很好地控制了转子通过临界时的振动,转盘位移峰值从300μm 减小到70μm,弹支应变从170μ减小到30μ,减幅70%以上;另外,当控制电压持续增大时,转盘位移峰值后移且有所增大,存在一个最佳控制电压,约为50~75 V,由图12(c)可知,实测的最佳压紧力约35~50 N。

图12 试验4)测试曲线Fig.12 The measured curves of test 4)

根据文献[19]中方法,估算此试验中转子剩余不平衡量约16 g·cm,结合转子临界转速1 585 r/min,可得转子在临界转速处由偏心引起的不平衡力约4.7 N。由第1节的分析,可将4.7 N作为摩擦力初步设计的参考值,摩擦副材料为钢-黄铜,此处取摩擦因数约0.15~0.3,代入式(3)即得压紧力初步设计值约16~31 N,略小于实测的压紧力最佳值(35~50 N)。实际上,第1节中的分析过程较为简化,相对粗浅,只是大致估算,但用在初步设计中,已经足够。

图13所示为试验5)测得的转盘位移、弹支应变以及动、静摩擦片压紧力随转速变化曲线。由图可见,采用开/关控制时,阻尼器只在转速区间1 700 ~1 400 r/min对转子产生阻尼减振作用,区间外不影响转子的幅频特性,前文转盘位移峰值后移并增大的现象消失。

图13 试验5)测试曲线Fig.13 The measured curves of test 5)

4 结 论

本文设计了一种折返式可控弹支干摩擦阻尼器,并对其减振效果进行了试验验证,得到以下结论:

(1)折返式可控弹支干摩擦阻尼器结构紧凑,取消了作动器支座,大大缩小了阻尼器尺寸,并通过试验验证了其良好的减振效果。

(2)首次实测了动、静摩擦片之间的压紧力,对于本文转子试验器,实测最佳压紧力为35~50 N,初步设计时,可以转子不平衡离心力作为摩擦副压紧力的参考。

(3)作动机构是弹支干摩擦阻尼器的关键部件,作动机构的设计必须保证动、静摩擦片压紧力的正确施加,同时做到结构紧凑,尺寸小。

折返式可控弹支干摩擦阻尼器结构紧凑,尺寸小,减振效果优良,方便施加主动控制,作为一种新型的转子振动主动控制装置值得进一步工程应用,进一步研究可重点突破弹支干摩擦阻尼器动力学设计,以及长时间工作时动、静摩擦片的磨损等问题。