不同切削距离下硬质合金刀具加工GH4169的切削性能研究*

2019-08-06王碧玲迟兴春王明海

王 奔,常 康,王碧玲,迟兴春,王明海

(1.沈阳航空航天大学 航空制造工艺数字化国防重点学科实验室,沈阳 110136 ; 2.中国航空工业空气动力研究院,沈阳 110034 ; 3.中国航发沈阳黎明航空发动机有限责任公司,沈阳 110043)

0 引言

高温合金是指一种以Ni、Fe、Co为基体,能够长期在高温(600 ℃)和一定压力环境下工作的金属材料,由于其具有抗高温氧化和高温耐蚀性的特殊性能使其切削加工难度显著提高,对刀具的切削性能要求较高,高温合金属于典型的难加工材料[1]。目前硬质合金刀具是切削高温合金最为常用的材料,硬质合金刀具具有较好的合金硬度、塑性、韧性、耐磨性等综合性能,从根本上满足了切削高温合金刀具所需性能的要求[1]。

目前关于硬质合金刀具加工高温合金的研究主要集中于不同涂层种类,不同切削参数对刀具切削性能,表面加工质量的影响。鲜有报道不同切削距离对刀具磨损、切削力、表面加工质量影响的研究。超细晶WC-Co硬质合金刀具的耐磨性明显高于普通WC-Co硬质合金刀具[2]。YG6刀片具有较好的耐磨性和抗冲击性,但其使用寿命较短,而PVD 涂层硬质合金刀具具有较高的硬度和耐磨度,可有效地延长刀具的使用寿命[3]。Jin[4]研究了刀片基体的Co含量对刀具切削性能的影响,结果表明低Co硬质合金基体的高温硬度比高Co硬质合金基体的高温硬度高,因此低Co含量的硬质合金刀片的抗磨损能力更高。Thakur[5]通过车削试验发现相对于未涂层刀具,涂层硬质合金刀具可以更有效地提高后刀面的抗磨损性能。而Liu[6]研究了GH4169 高速车削参数对表面粗糙度的影响,结果表明表面粗糙度随车削速度的增加而减小,随进给量和切削深度的增加而增大。Yao[7]采用TiAlN涂层硬质合金刀具对GH4169 进行了大进给铣削试验,研究了切削速度、每齿进给量以及刀具磨损对切削力的影响规律。结果表明每齿进给量对切削力的影响最显著,刀具磨损对轴向切削分力的影响非常显著。Qiao[8]通过涂层硬质合金刀具铣削镍基高温合金试验,发现涂层刀具的主要失效形式为崩刃和前刀面的材料剥落。

本文以涂层硬质合金刀具车削GH4169为研究对象,重点分析了不同车削距离下硬质合金刀具磨损的演变过程及刀具磨损对切削力、表面粗糙度的影响。

1 车削试验

1.1 试验材料

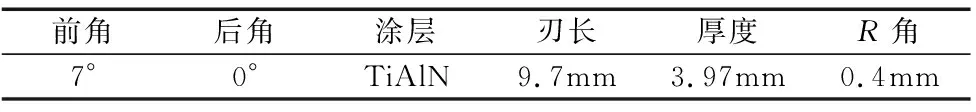

试验使用的材料为GH4169棒料,涂层硬质合金刀片型号为 CCGT09T304-UM。工件与刀具的材料信息分别如表1[13]、表2所示。

表1 GH4169材料成分

表2 刀片的基本参数

1.2 试验条件

试验采用CAK4085nj数控车床完成高温合金材料的外圆车削,加切削液;采用VMX-2000C超大景深光学三维显微镜观察刀具形貌;采用Kistlter9257b三向测力仪对加工过程中力/力矩进行测量;采用TR240粗糙度仪测量加工表面粗糙度。切削速度Vc=80m/min,进给量f=0.1mm/r,背吃刀量ap=0.25mm。

2 试验结果与分析

2.1 刀具磨损机理

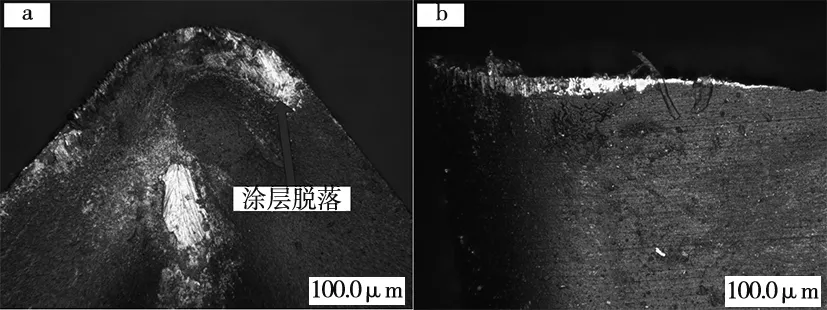

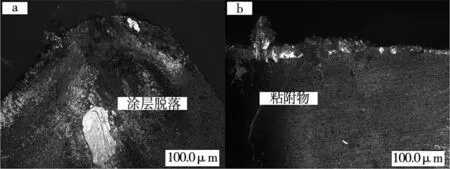

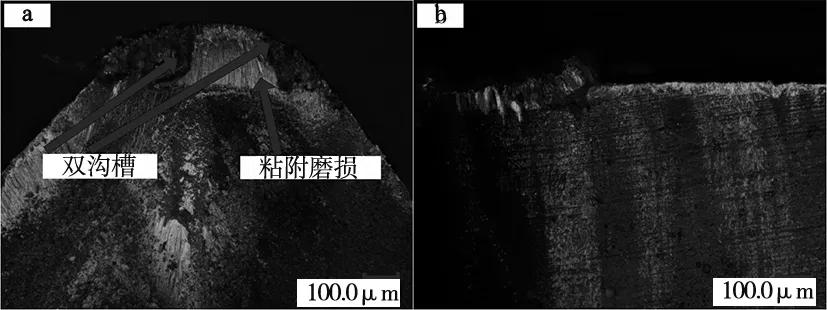

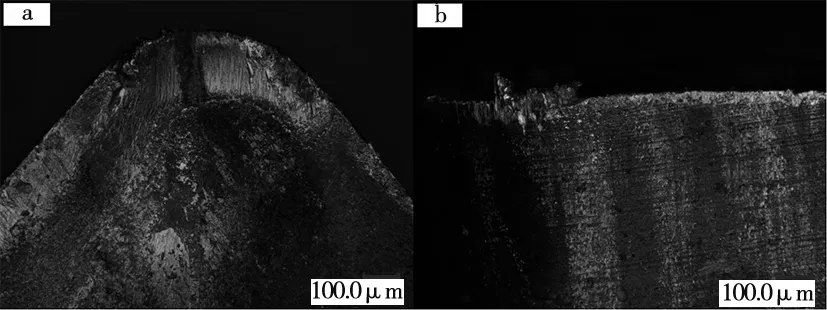

刀具在不同切削距离下的磨损形貌如图1~图6所示。如图1所示,硬质合金刀具切削20m之后,刀具的前刀面与后刀面并无明显的磨损,只有小范围的涂层脱落。硬质合金刀具在切削50m后的磨损形貌如图2所示,刀具前刀面有较大范围的材料脱落,而在其后刀面可以发现少量的粘附物,后刀面磨损增加。而切削距离达到75m时,如图3所示,刀具前刀面的材料脱落区域进一步扩大,形成沟槽磨损。后刀面的切削刃出现了微崩刃。这可能是由于硬质合金刀具的涂层脱落后,刀具的耐磨性降低,且加工过程中的微冲击与切削振动可能使刀具材料剥落,产生微裂纹进而发生微崩刃[9]。此外在切削高温合金时,会发生严重的加工硬化,且高温合金材料存在许多高硬度的硬质点化合物[9]。这些高硬度的硬质颗粒会持续作用在刀具的涂层脱落区域,从而使刀具产生沟槽磨损。

刀具基体材料裸露出来,与工件材料直接接触,更容易与工件材料发生粘结[8]。如图4所示,硬质合金刀具在切削85m后,刀具前刀面与后刀面的部分破损区域被切屑材料所覆盖,发生粘附磨损。由于铁基高温合金很粘,在切削过程中,刀具前刀面粘结大量的GH4169材料,随着切屑、工件材料与刀具之间相对运动距离的增加,切屑和工件材料中的某些晶粒会粘附到刀具材料中,这些粘结物脱落后会造成刀具前、后刀面粘附磨损。如图5、图6所示,随着切削距离的增加,刀具表面的粘附现象更加明显,此前刀具前刀面破损的区域完全被切屑覆盖,沟槽磨损逐渐转化为粘附磨损,而后刀面主切削刃处磨损似乎变得更小。

图1 切削20m时的刀具磨损形貌

图2 切削50m时的刀具磨损形貌

图3 切削75m时的刀具磨损形貌

图4 切削85m时的刀具磨损形貌

图5 切削105m时的刀具磨损形貌

图6 切削125m时的刀具磨损形貌

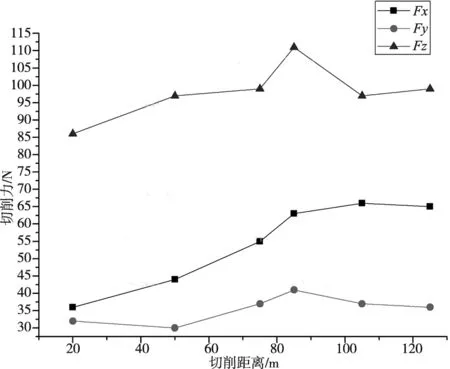

2.2 切削力

如图7所示,Fz最大,Fx次之,Fy最小。Fx、Fy、Fz的总体变化趋势表现为随着切削距离的增加先增大后减小。在切削距离为85m前的加工阶段,随着切削距离的增加,主切削刃处开始出现了粘附物,并在刀具与工件的相互作用下脱落导致微崩刃,刀具变钝,这在一定程度上增大了切削面积,因此切削力增大,此时影响切削力的主要因素是刀具磨损。而在切削85m之后,由于高温合金的导热系数很低,随着切削距离的持续增加,较高的切削温度可能使得切削区域的工件材料发生一定程度的软化,热变形系数减小,因此切削力减小。Fy、Fz在切削85m时达到分别峰值40N、112N,Fx在切削105m时达到峰值62N。

图7 不同切削距离下的切削力变化规律

Fz表现为切削速度方向的剪切力,Fz为主要切削力,大部分材料由Fz切除。且由于高温合金在加工过程中塑性变形很严重,原子结构十分稳定,需要很大能量才能使原子脱离平衡位置,因此使得剪切力更大。而Fx、Fy则更多表现为切削深度与进给方向的挤压力,切削作用不明显,因此作用力较小。

2.3 工件表面粗糙度

为保证测量结果的准确性,在已加工试件不同的位置选取4个点测量表面粗糙度,并求其平均值。图8是不同车削距离下试件表面粗糙度的变化规律。

图8 不同切削距离下的表面粗糙度变化规律

如图8所示试件表面粗糙度随切削距离的增加先减小再增大后减小。从图8可以看出在切削20m~50m阶段表面粗糙度较大,这可能是由于新刀的刀刃较锋利,因此刃口处的强度较低,加工时刀刃处发生颤动,导致较大的表面粗糙度。在切削75m时,表面粗糙度最小,这是由于刀具在使用一段时间后,刃口处的磨损导致刀具的楔角变大,强度增加,减轻了刀刃的颤动,表面质量得到提高。切削85m时的表面粗糙度较大是因为主切削刃已发生微崩刃,可能导致切削振动,表面粗糙度急剧增大。在切削85m后表面粗糙度大幅度减小,这是因为随着切削距离的增加,刀具与试件的摩擦接触时间增大,产生大量的切削热。而切削区温度升高,导致材料在高温作用下边层软化,切削力减小,材料塑性变形减小,材料易被切除,从而使得表面粗糙度降低[10-12]。

3 结论

通过对不同车削距离下硬质合金刀具磨损机理、切削力、已加工表面粗糙度的研究,可得出以下结论:

(1)硬质合金刀具在切削距离为20m~75m时的刀具磨损机理主要为前刀面的涂层脱落及沟槽磨损,后刀面的涂层脱落及微崩刃。在切削85m后,前刀面的沟槽磨损转化为粘附磨损;

(2)Fz最大,Fx次之,Fy最小。Fx、Fy、Fz的总体变化趋势表现为随着切削距离的增加先增大后减小。Fy、Fz在切削85m时分别达到峰值40N、112N,Fx在切削105m时达到峰值62N;

(3)试件表面粗糙度随切削距离的增加先减小再增大后减小,在切削75m时,表面粗糙度最小。