选择性激光熔化中基于最小能量理论的参数优化研究*

2019-08-06何红秀李书廷李文涛

何红秀 ,吴 专 ,王 君 ,李书廷 ,李文涛

(1.湖北工业大学 机械工程学院 机器人研究中心,武汉 430068;2.湖北省地质勘查装备中心,武汉 430000)

0 引言

选择性激光熔化作为制造业中一种新型的加工技术,凭借其能够加工几乎任意形状零件的独特优势,随着其技术的发展与成熟,必将越来越广泛的应用于制造业行业中,能量消耗是制造业中不可避免的问题,研究结果表明,在过去的几十年里,单位体积(或质量)加工的能量上升了至少6个数量级[1]。能源消耗是环境影响的组成部分,是任何整体可持续发展战略的重要组成部分,选择性激光熔化是以激光为能源供给的高功耗加工方式,所以研究选择性激光熔化过程中的能量损耗对国家能源消耗、可持续发展战略有着重大的意义。

目前,国外针对选择性激光熔化过程中的能量消耗问题已经有了一些研究,Alessandro等通过线热源模型研究了SLS过程中的能量传递,基于节能提出了过程参数的优化法[2];Childs T H C等以聚酰胺材料为研究对象,建立了能量平衡模型,分别以理论分析法、自适应网格差分法、固定网格有限元法建立了烧结深度与过程参数之间的函数关系[3-5];Hon K K B等通过实验法建立烧结件强度与能量密度之间的函数关系[6],但是很少有研究人员在综合烧结成型件质量和最小能耗的基础上进行多工艺参数的优化选取;本文以水雾化铁粉的三维烧结温度场模拟为基础,研究烧结温度场的温度分布规律,基于最小能耗原则,优化选定烧结过程中的扫描间距、铺粉层厚等工艺参数,为选择性激光熔化技术在工程实践应用时提供了更加全面的参数设置指导,并进一步完善了选择性激光熔化技术能量消耗方面的理论研究。

1 三维温度场模拟

1.1 问题假设

烧结过程温度场的模拟是研究烧结过程中能量损耗的基础,为方便问题的研究,作出以下假设:

(1)模拟过程中所用的粉末材料完全连续均匀,材料均有各向同性的热属性;

(2)激光烧结过程中粉床表面和上方区域存在着热对流与热辐射,考虑到热辐射过程散失热量的速率远小于热对流,通过微调热对流系数的方式考虑热辐射的影响;

(3)忽略激光烧结过程中可能出现的化学反应对三维温度场的影响。

1.2 模型建立

本次以水雾化铁粉为烧结材料,为保证模拟过程的准确性,对温度场仿真中的常见问题作出以下考虑。

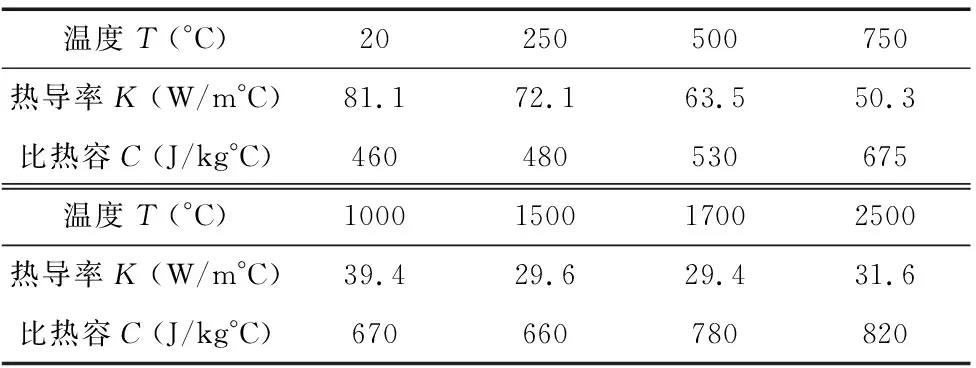

(1)考虑材料的热物性参数随温度的变化,表1为水雾化铁粉的热物性参数表[7]。

表1 水雾化铁粉热物性参数表

(2)考虑基板的散热情况,模型分为基板和烧结层两部分;如图1所示,上层为尺寸大小为50×20×5mm的烧结层,下层尺寸大小为100×40×10mm的基板,为保证计算精度而不过大的增加运算量,烧结层采用较密的八面体网格划分,基板采用六面体网格过渡,越靠近烧结层的区域网格越密集,越远离烧结层的区域网格越稀疏。

图1 激光烧结有限元模型

(3)考虑烧结过程中相变潜热的影响,以焓值作为温度的函数,控制相变过程中能量的吸收与释放。

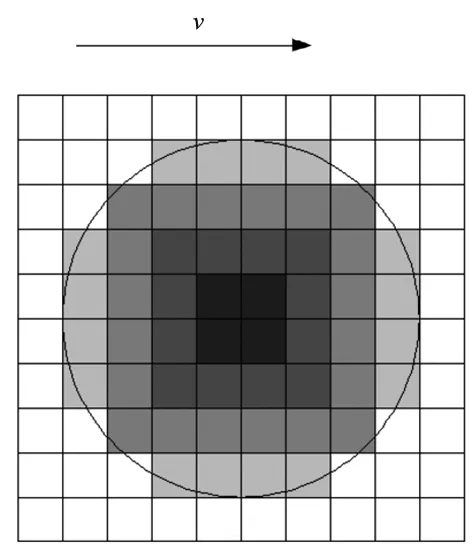

(4)考虑激光热源的高斯分布规律,利用微分的思想,高斯光斑被离散为多个强度不同的矩形光斑,如图2所示。

图2 高斯光源模拟图

将圆形光斑沿径向8等分,通过单元表面添加热载荷,记录单元中心与光斑中心的距离,与光斑半径比较作为添加热通量载荷的条件,单元上施加的热通量载荷强度服从公式1所述,高斯热源的移动通过单元格的移动实现,如图2所示:

(1)

其中,ω为光斑的半径;A为粉床对激光束的吸收率;P为激光功率;r为粉床表面上一点到光斑中心的距离。

模拟的具体思路是:连续移动的高斯光源被离散成一步步的定点高斯光源,通过减少每一步的时间步长来提高模拟的精度,每一步的计算完成后,删除添加在单元表面的热通量载荷,保留计算的结果,作为下一步的初始温度条件,更新热传导矩阵与比热矩阵,然后光斑中心向前移动一个单元长度,重新依据光斑中心及热通量强度条件添加载荷,如此循环直至整个烧结过程的完成[8]。

2 单道温度场模拟及结果分析

本次模拟以水雾化铁粉为烧结材料,熔点为1536°C,沸点为2750°C,激光烧结过程中,激光功率、扫描速率、光斑半径决定了烧结过程中单道温度场中的温度分布,影响着熔池中液相量的多少及扫描的成功与否[9],文献[2]中提出,在不考虑垂直于激光轴线平面的热传导的条件下,温度随距离与时间之间的关系如公式(2)所示:

(2)

式中,T0为烧结前粉末温度,即为预热温度;q′′为热源的热流密度,k为热导率,α为热扩散率,d为所求点到热源的距离,t为时间。

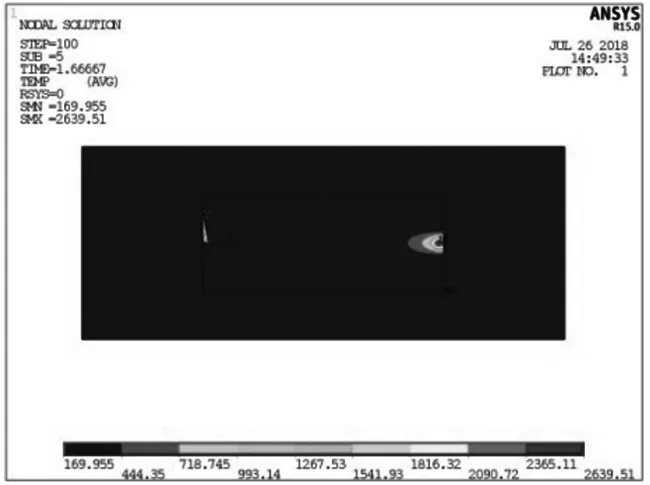

以此为依据,初始设置激光功率为2000W,光斑半径为2mm,扫描速度为30mm/s,提取单烧结道模拟时间历程末端1.67s时刻的计算结果,可以得到如图3所示的温度分布云图。

图3 1.67s时刻温度分布云图

可以看出,温度场最高温度所在位置并不在光斑照射中心,而是向扫描负方向有一定距离的偏移,产生了温度延时效应,这是由于扫描过程中的热积累效应造成的。此次研究最小能量损耗下的工艺参数的选择,就是在初步确定激光功率、光斑半径、扫描速度等工艺参数下,选择最合适的扫描间距与铺粉层高,在保证烧结件质量的前提下减少能量的损耗。

烧结过程中熔池截面尺寸是扫描间距与铺粉层高确定的前提,所以研究熔池截面温度场的温度分布规律必不可少。以x=0,10,20,30,40,50mm处截面为研究对象,研究熔池截面温度场特性和熔池尺寸变化规律。

由于温度延时效应,所以获取迟滞时间值是得到一个截面在烧结时间历程中出现的最高温度时刻的截面温度场的前提,提取x=0截面内y轴方向(熔池宽度方向)和z轴方向(熔池深度方向)一系列节点在烧结时间历程0~0.5s内温度随时间的变化曲线,如图4、图5所示。

图4 0~0.5s内x=0截面y轴节点温度变化曲线

图5 0~0.5s内x=0截面z轴节点温度变化曲线

可以看出,激光烧结过程是一个短暂的熔化与凝固的过程,温度延时效应在熔池的深度方向与宽度方向表现的略有差异,截面上y轴方向(熔池宽度方向)上节点的温度在激光的作用下急剧上升,随着热源的移开温度迅速下降,并在0.05s时刻同时达到最高温度值;而截面z轴方向(熔池深度方向)上节点温度达到最高值的时间随着深度值的提升而略有增加,结合t=0时刻光斑中心位于x=0截面处,可以得出x=0截面温度延时效应值为0.05s,提取0.05s时刻的温度分布云图,如图6所示。

图6 0.05s时刻x=0截面温度分布云图

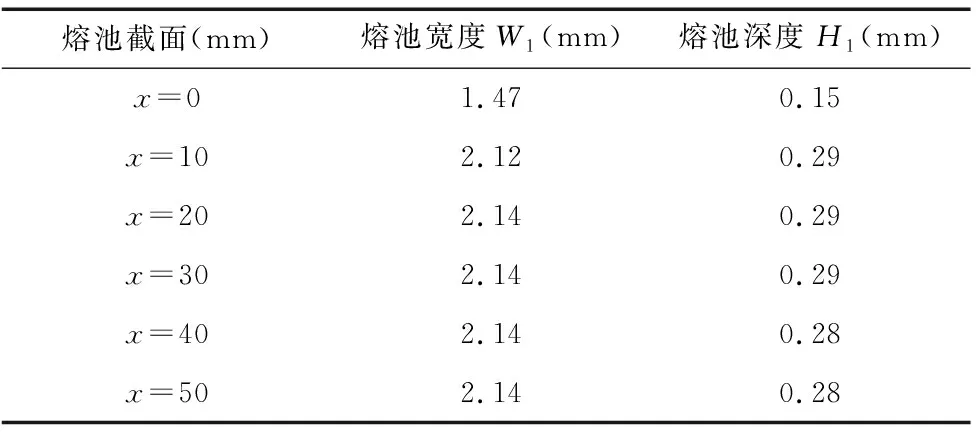

可以看出,烧结过程熔池截面温度场形状近似半椭圆形,熔池宽度方向尺寸大于深度方向尺寸,这是因为直接添加到粉床x=0截面表面的热源为沿y轴方向铺展的线热源,长度为光斑直径,对称分布在原点的上下两侧,而在深度方向没有热流密度的直接作用,结合材料的导热系数各向相同,所以在热传导的作用下就导致了y轴方向的熔池尺寸大于z轴方向尺寸,为得到熔池的宽度与深度,提取椭圆长、短轴上的节点温度值如表2所示,为节点温度随节点离坐标原点之间的距离之间的关系。

表2 节点温度值

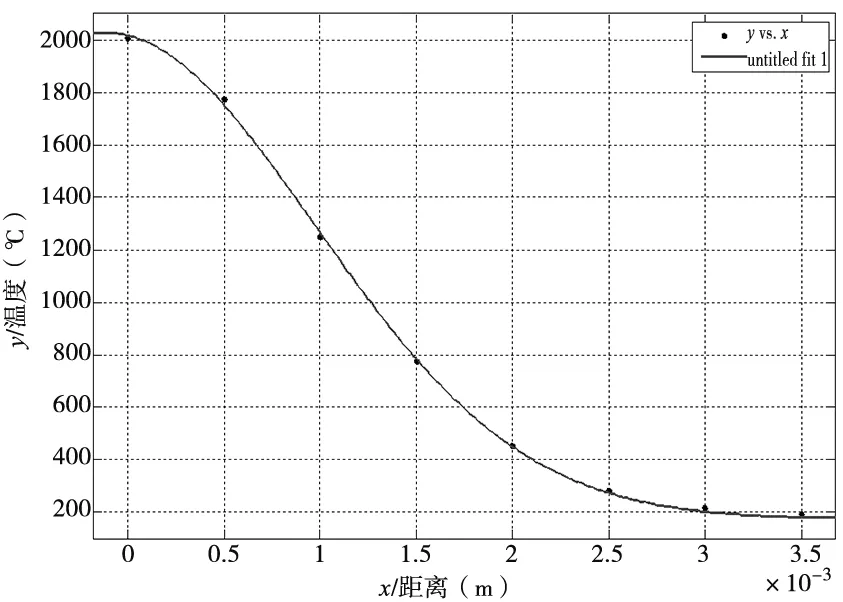

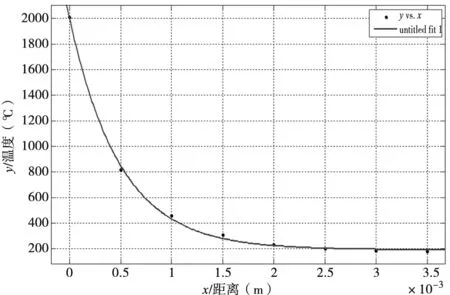

将表2所示的数据导入MATLAB中,利用MATLAB中Curve Fitting tool拟合功能对上述数据进行拟合,结果如图7、图8所示的拟合曲线图。

图7 y向节点拟合曲线图

图8 z向节点拟合曲线图

表3 第一烧结道截面熔池尺寸

由表3可知,激光烧结过程中,成形件开始烧结时熔池的宽度与深度较小,随着烧结过程的进行,熔池的宽度与深度增大并迅速达到平衡,进行稳定烧结状态,这是因为成形件开始烧结时,激光的能量输入刚刚开始,烧结部分热量积累效应较小,烧结部分与周围存在更大的温度差,热量散失较快。

文献[10]中提出,选择性激光熔化过程中烧结道之间的重熔率是必要的,过小的重熔率会导致层中裂纹的出现,而过大的重熔率不仅会降低烧结过程的效率,而且会造成能量的浪费,最终的折衷方案是设置重熔率为0.38。结合熔池宽度2.14mm,在不考虑相邻烧结道温度场之间的影响下,设置相邻烧结道之间的扫描间距为D=1.3mm。

3 多道温度场模拟及结果分析

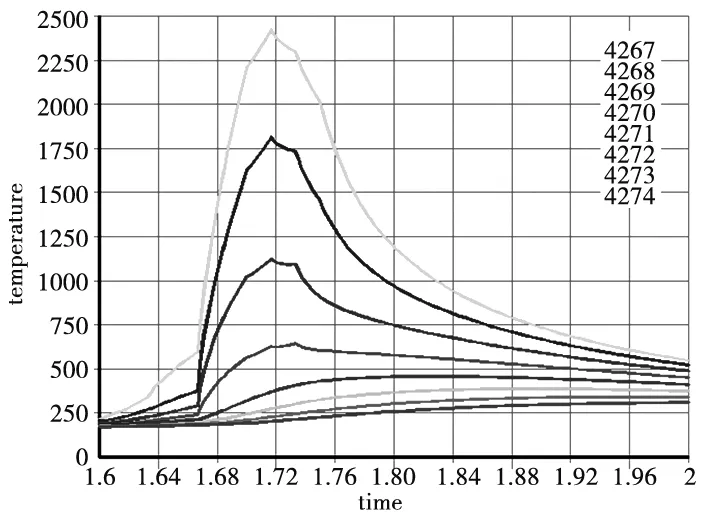

为验证线性光栅扫描策略下相邻烧结道温度场对熔池尺寸的影响可以忽略,保证扫描间距1.3mm的准确性,进行多烧结道温度场研究。与单道温度场研究方法一致,提取第二道扫描线截面上节点的温度变化曲线和截面处于最高温度时刻的温度分布云图,如图9、图10所示。

(a) y向节点的温度变化曲线

(b) z向节点的温度变化曲线 图9 节点的温度变化曲线

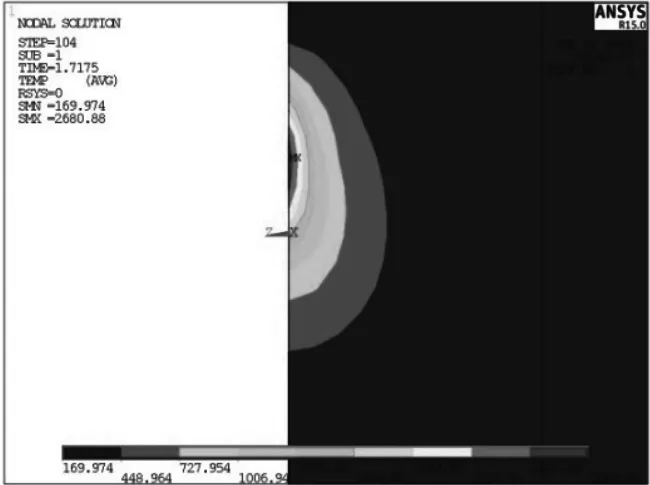

图10 最高温度时刻的温度分布云图

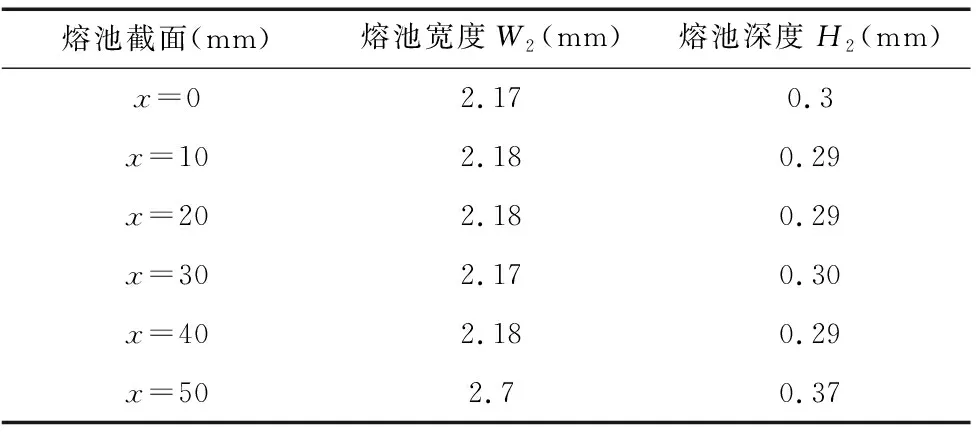

由图9可以看出,第二烧结道截面一系列节点的温度变化规律和第一烧结道几乎一致,节点位置温度随着激光能量的输入而迅速上升,并随着热源的移去而下降至预热温度,所不同的是,由于第一烧结道温度场的影响,在烧结过程未开始前,部分节点的温度发生了明显的上升,这是由于第一烧结道热量残余造成的。由图10可以看出,由于相邻烧结道温度场之间的影响,导致截面温度场发生了畸变,不再是近似的“半椭圆形”,为研究线性光栅扫描策略中相邻烧结道对熔池宽度的影响,提取x=50处截面中心节点1.7175s时的温度值,使用单道温度场的处理方法,所不同的是,第二烧结道相对于中心节点不是对称分布,需要分割成两部分进行拟合处理,最终得到第二烧结道初始截面的熔池宽度W2(x=50)=2.7mm,熔池深度H2(x=50)=0.37mm。同理可以得到第二烧结道x=0,10,20,30,40截面处熔池的深度与宽度,汇总如表4所示。

表4 第二烧结道截面熔池尺寸

由表4可以看出,选择性激光熔化过程中,由于第一烧结道温度场的影响,第二烧结道始端熔池宽度和深度明显增大,但迅速随着烧结过程的进行而达到与第一烧结道同样的烧结稳态,对烧结道熔池整体的宽度和深度影响不大。文献[10]中指出,层间的粘合必须通过前一层的重新熔化来实现。

图11 相邻烧结道熔池截面示意图

4 结论

(1)选择性激光熔化过程中,熔池截面呈近似的“半椭圆形”,温度在熔池径向深度方向呈高斯分布、径向宽度方向呈指数分布。

(2)选择性激光熔化过程中,初始烧结位置熔池的尺寸较小,随着烧结过程的进行熔池迅速增大并进入稳态。

(3)选择性激光熔化过程中,线性光栅扫描策略下,由于上一个烧结道温度场的影响,下一烧结道始端的截面温度场会发生畸变,熔池的深度与宽度增大,随着烧结过程的进行迅速减小并达到稳态,对熔池的总体尺寸影响不大。

(4)初始设置激光功率为2000W、光斑半径为4mm、扫描速度30mm/s的条件下,综合考虑烧结件质量与能量损耗的前提下,最合适的扫描间距为1.3mm、铺粉层高为0.17mm。