液化气深度脱硫及尾气零排放技术的原理与应用

2019-08-06王涛马庆鲁仝保田祁涛

文_王涛 马庆鲁 仝保田 祁涛

1.河北精致科技有限公司 2.山东京博石油化工有限公司

我国经济建设高速发展,工农业规模持续增长,但环境容量接近饱和。新的历史阶段下,在发展经济的同时必须保证环境质量,炼油技术清洁化大势所趋,产品质量升级势在必行。十五部委联合要求,到2020年,全国范围基本实现车用乙醇汽油全覆盖。汽油中含氧化合物的加入受限,汽油醚化装置及MTBE装置将被迫停产。汽油醚化装置停产后,汽油中高辛烷值调和组分缺少,需要大量高辛低硫组分的相应弥补,如烷基化油等,烷基化等装置的建设将增加,液化气作为原料,其需求量及处理规模将增加;同样 MTBE生产过程是硫的富集和C4的净化过程,少了MTBE装置,液化气作为烷基化、叠合及芳构化等的原料硫更高,对后续加工影响更大,所以液化气必须深度脱硫。随着国家《环境保护法》、《大气污染防治法》、《水污染防治行动计划》、《生态文明体制改革总体方案》等一系列保护环境的法律法规的推出,产品降硫及“三废”减排刻不容缓。

1 传统脱硫醇工艺技术

1.1 工艺原理

液化气脱硫醇工艺原理主要是依据硫醇的弱酸性和硫醇负离子易被氧化生成二硫化物这两个特性,由抽提剂中强碱(NaOH)与硫醇反应生成硫醇钠,硫醇钠溶于抽提剂中,从液化气中脱除;带有硫醇钠的抽提剂在催化剂作用下通入空气使硫醇钠氧化为二硫化物,抽提剂得以再生,再生后的抽提剂循环使用。其反应方程式如下:

1.2 存在问题

Merox抽提-氧化工艺为目前应用最广泛的液化气脱硫醇技术,其适用范围广、脱硫醇容量大,是一种优良的脱硫醇方法,但也存在不足,其主要问题有:(1)精制液化气总硫偏高,铜片腐蚀不合格;(2)催化剂溶解性及活性差,富液需在加热条件下再生;(3)抽提碱液效率不高,碱耗及碱渣排量大;(4)尾气排放不能满足环保要求。

2 液化气深度脱硫技术

2.1 工艺原理

2.1.1 助溶法氧化脱硫醇专利技术

为了解决传统液化气脱硫技术存在的问题,从碱法脱硫醇两步反应机理上分析得出影响液化气脱硫醇效率的三个主要控制因素为:(1)因硫醇在碱相难溶,而反应又需要在碱液中进行,故提高硫醇溶于碱液的能力会加速硫醇钠的生成,即通常所说的提高抽提能力;(2)催化剂的活性高低及寿命长短;(3)再生反应中液相溶解的活性氧浓度。

针对上述三个主要控制因素,河北精致科技有限公司率先推出了专有技术助溶法氧化脱硫醇,以除臭精制液替代磺化酞菁钴,分别采取了相应的强化和促进措施。

第一,提高抽提剂对硫醇的抽提能力。根据相似相溶原理,利用分子结构与硫醇相近、而水溶性远远大于硫醇的物质,来提高硫醇在碱相的溶解与脱除效率,同时也可复配提高COS水解速率的物质来促进COS的溶解。

第二,合理匹配助剂,提高催化剂的溶解性和活性。除臭精制液的加入不但增加酞菁钴催化剂的溶解度,也增加酚类和羧酸类杂质的溶解性,推迟它们在界面上形成饱和浓度的时间,从而有效的防止了催化剂中毒,工业数据显示,加入该助剂的循环碱液寿命至少延长一倍以上,溶剂能够保持较高、较恒定的活性,同时实现了常温下的强化再生,降低能耗。

第三,除臭精制液的加入,降低溶剂的表面张力,改善了气液间的传质效果,提高氧气利用率和氧化活性。加入除臭精制液的循环剂具备恒定的高活性,不但提高硫醇和羰基硫脱除率,而且可深度氧化H2S为硫代硫酸钠,具有防止脱后铜片腐蚀的能力。除臭精制液有效成分为天然植物性物质,碱渣处理时自然降解,不产生新的污染源。

2.1.2 液化气深度脱硫专利技术

液化气深度脱硫专利技术涵盖助溶法基本原理,在工艺手段上更加完善可行。主要包括3个方面。

(1)功能强化助剂。加入功能强化助剂,可提高循环溶剂的抽提和再生综合性能,强化循环剂对硫醇的抽提能力、羰基硫的溶解和溶剂再生的活性。

(2)三相混合氧化再生。使再生反应形成的二硫化物及时转移到反抽提油中,增强了再生反应的推动力,有效提高再生效果,延长碱液使用寿命和运行周期,减少剂耗和排渣。

(3)氧化再生塔采用固定床脱硫醇再生催化剂等工艺措施。一是反应物之间的混合与接触更充分、更彻底;二是将循环剂的氧化再生条件固定在再生塔之内,明显减弱抽提反应时发生再生副反应的主要因素,最大限度地避免抽提时生成二硫化物又直接返回液化气中,实现深度脱硫。

深度脱硫技术在综合分析含硫化合物分布规律、反应原理以及参与反应的各物质特性等基础上,采取有效措施,不仅使活性硫和二硫化物脱除彻底,并且保持了碱液恒定的高活性,实现了长周期运行,减少了排碱,精制后液化气总硫降得很低,非常接近理论数值,成功解决了传统液化气脱硫醇工艺存在的一系列问题。

2.2 工业应用

某炼化企业以加工高硫原油为主,经过胺脱后的焦化液化气总硫有时高达8000ppm,平均总硫含量3000ppm左右,原来的液化气脱硫醇装置为纤维膜脱硫醇工艺,液化气经过脱硫醇后总硫在400ppm左右,不能满足气分生产聚合级丙烯指标要求。采用液化气深度脱硫专利技术,改造内容包括增加预碱洗流程、增加一级抽提、采用固定床氧化塔、改造二硫化物罐、加入脱硫醇功能强化助剂等。

经过改造后,该装置于2012年10月6日开工,液化气总硫从10月21日至今一直保持在100ppm以内,平均达到60ppm。经过进一步的运行调整后,自2013年5月以后,脱后液化气总硫稳定到50ppm以下,平均维持在25ppm左右,成为气分装置的直供料。通过本次改造,成功解决了焦化液化气硫形态复杂、脱除难的问题,降低了脱硫后焦化液化气总硫含量,达到产品指标,并大幅度减低了系统的碱液消耗量及排放量,碱渣量由原来100t/月下降至45t/月,完成了产品降硫、碱渣减排的双重目标。

3 尾气零排放技术

3.1 技术背景

液化气深度脱硫技术降低了液化气中的总硫含量,并大大减少了碱渣和尾气的排放量,但并没有彻底解决尾气和碱渣的后处理问题。尤其是脱硫醇尾气,因其含有过剩氧、硫化物、微量烃及碱等对安全环保有害的组分,其后处理一直是炼油企业的一个难题。

最近几年,随着纤维膜脱硫技术的引进,按比例注入瓦斯,然后将尾气引入加热炉燃烧的办法得到了应用,从一定程度上缓解了尾气后处理的问题;但是一段时间后,发现引入尾气的加热炉,其炉管、炉壁、烟道挡板等部位的腐蚀明显加重,烟气的SO2浓度也有升高。另外,因混入瓦斯的尾气组成和压力与燃料气系统差别较大,尾气往往只能在某一个火嘴集中燃烧,导致加热炉偏烧及温度调节困难。市场上比较成熟的另一种尾气处理技术是包括尾气升压、冷冻机组、冷柴油吸收及膜分离等手段的组合,投资高、操作费用大,但即使采用如此复杂的处理措施后,尾气烃含量仍达不到直排指标,仍然需要再焚烧处理。

在环保形势日益严峻的情况下,对于脱硫醇尾气的治理成为摆在大家面前当务之急亟需解决的问题。

3.2 工艺原理

为彻底解决脱硫醇尾气处理问题,提高设备效率,河北精致科技有限公司推出了尾气零排放的专利技术,该技术是在液化气深度脱硫技术的基础上,本着从源头开始,预防与治理相结合原则,将污染物最大可能地资源化,利用较少的投入和较小的运行代价,成功实现了液化气深度脱硫过程“用气不排废”的清洁化生产。

在抽提剂的再生过程中,需要氧气将溶解的硫醇钠氧化为二硫化物,从而实现抽提剂的循环使用。而原来排放尾气中的过剩氧也是氧化再生反应所需要的,因此使用压缩机对再生尾气升压,将尾气循环使用,采用富氧替代空气,定量补充反应消耗的氧气并维持尾气中的氧含量,该措施在保持碱液再生条件不变的情况下,实现了极难处理尾气的零排放。

溶剂再生的氧消耗量很少,虽然通过设置液氧罐或管道输送氧气都可实现,但会带来平面布置和安全管理方面的困扰。为方便操作、减少安全风险,本工艺采用技术方专有的撬装氧提浓设备(富氧机组),用净化风做为原料,消除了制氧、储氧和输氧过程的安全风险及平面布置难题,随用随制,没有氧气储存。

通过合理地选择反抽提油品种、确定适宜的操作温度和压力、优化氧气加入点及氧分散方式、以及氧含量、烃含量在线分析等措施,确保尾气中的烃含量在增压前后均处于安全的非燃爆区域,从而实现装置的安全、平稳、经济运行。

3.3 工业应用

某炼厂新建40万t/a混合液化气脱硫醇装置采用液化气深度脱硫及尾气零排专利技术,其中脱硫醇部分采用的是预水洗加静态混合器抽提反应工艺,工艺流程见图1。

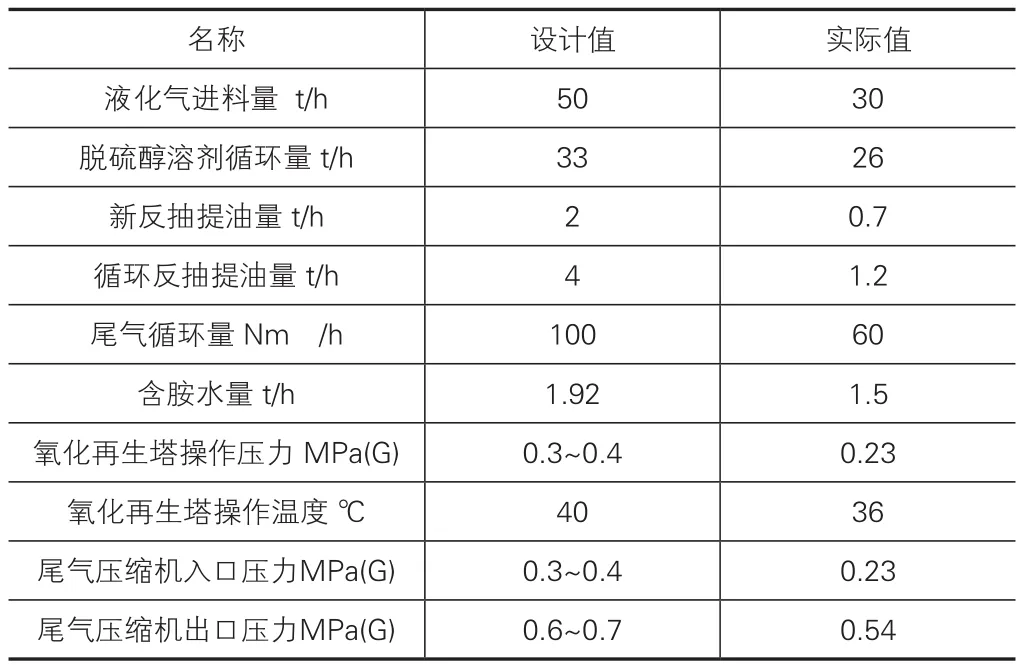

本装置于2018年7月份投用,主要工艺参数见下表,至今脱硫醇效果良好,产品质量合格,脱后总硫<20ppm,其中硫醇硫<5ppm。通过尾气零排技术,将尾气增压循环利用,通过定量补氧等措施,在原有再生条件基本不变的情况下,保证了氧化反应顺利进行,实现了真正意义上的尾气零排放。

表1 主要工艺参数

4 分析对比

目前,多数炼厂已经通过液化气深度脱硫技术实现了产品的降硫需求,但仍存在尾气难处理的问题,可通过增上尾气零排放技术解决。尾气的循环使用避免了尾气中夹带轻烃的损失,且由富氧替代了空气,避免了带入的CO2与碱液反应生成不可再生的碳酸盐,减少了碱液的消耗和碱渣的排放,最终降低了操作费用。

液化气深度脱硫技术是对传统脱硫醇技术的升级与改进,进一步脱除液化气中的硫含量,并减少了碱液的消耗与碱渣的排放。同样,尾气零排放技术是在液化气深度脱硫基础上的优化改造,解决了困扰企业的尾气处理难题。液化气深度脱硫及尾气零排技术可应用于各类液化气脱硫醇工艺的改造与新建项目,流程框图参见图2。

5 结语

河北精致科技有限公司的液化气深度脱硫专利技术通过添加功能强化助剂、三相混合氧化再生以及固定床氧化再生技术的实施,强化了再生条件、增强了溶剂抽提能力、合理地转移了硫化物、消除了副反应条件,最终降低了液化气中的硫含量,并减少了碱液的消耗与碱渣的排放。在此基础上,尾气零排技术通过尾气升压循环利用、定量补氧等措施,实现了尾气零排放,避免了油品损失和环境污染。

液化气深度脱硫及尾气零排技术均为工业成熟技术,可完美结合,并且操作费用低,环保效益和社会效益显著,是值得推广的清洁化生产新工艺。