核电项目工艺管道类大宗材料设计管理优化分析

2019-08-05高文迦

□李 鑫 高文迦

一、引言

随着现代工业飞速发展,核电工程的设计建造周期非常紧张,往往项目进度要求的大宗材料采购技术规格书出版计划远早于管道施工图设计完成时间,以致规格书中的材料清单无法从设计完成的施工图中获取,导致现场材料供需匹配率低。为最终满足施工图所用材料与规格书中材料的匹配,项目执行过程中需不断对出版图纸材料清单进行核实汇总,发布大量大宗材料设计变更清单。经统计,海南昌江核电项目核级大宗材料新增规格约占总规格数的25%,材料增补数量占设计总量的35%;目前在建的华龙一号项目核级大宗材料变更规格约占总规格数的28%,材料增补数量约占设计总量的40%。

造成大宗材料设计变更的原因有很多,如工艺系统设计修改;工艺设备选型变化;改进项设计;设计修改产生材料变化;小口径管道根据现场实际情况布置设计;现场施工原因引起的材料修改等。因此核电项目工艺管道类大宗材料的设计变更是无法完全规避的,是一种常态化、持续化的流程机制。缩短大宗材料设计变更流程的用时,及时并准确地将施工图使用材料更新到采购规格书中,可有效减少材料错采漏采情况,保证现场安装进度,控制工程项目成本。

二、大宗材料设计特点及存在问题

大宗材料物项种类多、规格繁、数量大,无独立的工艺系统编号,使用标准多,单个物项特征参数多,因此对设计、采购、施工都带来了不利影响。对设计,易混淆物项导致材料选用错误,技术标准要求多种多样,增大设计难度;对采购,增加原材料采购和产品排产难度,且检验批次多;对施工,加大材料领用和图纸核对的难度,要求技术工人施工资质涵盖全面。

大宗材料涉及的专业多,系统多,厂房多,图纸文件多,设计环节关联性强,设计过程中包含许多设计文件流转和部门接口之间的管理工作,无疑会影响大宗材料设计变更清单的准确性和出版效率。

三、大宗材料设计管理优化分析

(一)大宗材料物项种类缩减优化分析。

1.规格种类减少。系统的承压性能和设备参数以及管道布置设计是影响大宗材料规格尺寸的三大主要因素,在保证系统功能实现、满足承压性能和力学计算要求的前提下,将数量少的物项合并到相近的规格物项中,适当减少管件的使用。尤其在安装高峰期和项目后期,遇到管线设计修改或现场变更时,选用管道、管附件应以不增加规格为前提,减少材料增补周期。比如支架用支管在符合力学计算条件的基础上,可选用已采购壁厚相近或稍厚的核级管道上截取;在布置空间允许的条件下,尽可能选用弯管设计替代弯头的增加。设计低压管线需要变径时,当变径超出标准设计范围,可用直管插接并增加补强板的设计方式。应尽量选用标准尺寸管道及管附件,减少非标件的使用。

2.材质种类减少。同规格尺寸材料以高代低,以M310项目为例,核级碳钢管道及管附件的设计选用了P265GH、P280GH、TU42C、A42AP、TUE250B、AE250B1多钟碳钢材料牌号,而其中2级材料TU42C/A42AP和3级材料TUE250B/AE250B1在市场上单价基本相同。对于数量较少的3级管道及管附件,可用以高代低的方式,减少材料规格的增加。在华龙项目上2、3级碳钢材料统一选用20钢一种,不锈钢材料使用超低碳不锈钢一种。减少特殊材料的选用,如在某项目的海水系统管道设计中,采取了以碳钢衬胶管道加阴极保护的形式替代了原用双相不锈钢管道的设计方案,在不降低防腐要求的同时提高了经济性。

3.设计标准使用优化分析。M310项目设计及建造规则采用的是RCCM标准规范,除了RCCM标准的使用,还直接引用了ASME、API、MSS等尺寸标准和ASTM非核级材料标准,涉列的标准体系很多。管道材料设计中应尽量避免混用不同系列的标准。管道和管附件的尺寸设计使用同一系列标准,如管件设计选用时,对接焊管件设计主要使用ASME B16.9,承插焊和螺纹连接的管件设计使用ASME B16.11;管道设计中,不锈钢管道的设计使用ASME B36.19M,碳钢管道和壁厚大于SCH80S的不锈钢管道设计使用ASME B36.10M。从设计标准角度减少物项规格,有助于产品的批量化生产、检验和质量控制,并提高了同规格材料间的互换性,减少标准要求的比对分析时间。

(二)核级大宗材料汇总流程优化分析。

1.汇总清单核对方法优化分析。大宗材料清单汇总过程中每个环节都包含人工核对、材料统计工作,由于一个材料物项就包括名称、直径、壁厚、规范等级、连接/制造形式、标准等10余项参数信息(如表1所示),任何一项描述错误,都会导致核对汇总工作的失误,最终导致材料漏采、错采或重复采购。材料编码与物项描述是大宗材料设计的基础和源头,从源头把控错误的产生,是减少物项错误分析和反复核查图纸时间,提高核对汇总效率最有效的办法。

表1 工艺管道类大宗材料物项参数列表举例

M310项目物项编码沿用的是参考电站的材料编码,设计过程中主要由人为管控物项描述和材料编码信息,错误率相对较高,如遇新增规格物项需重新编码,耗时长。随着数字化电站的发展,目前新建堆型项目的材料物项编码是根据管道等级表对所涵盖的所有物项在三维模型编码库中统一编码,物项参数信息准确度高,编码覆盖更全面。在材料编码和物项完全正确的情况下,材料清单比对汇总过程中只需核对物项编码,汇总时间仅需3~5个工作日,预计效率可提高30%~50%。

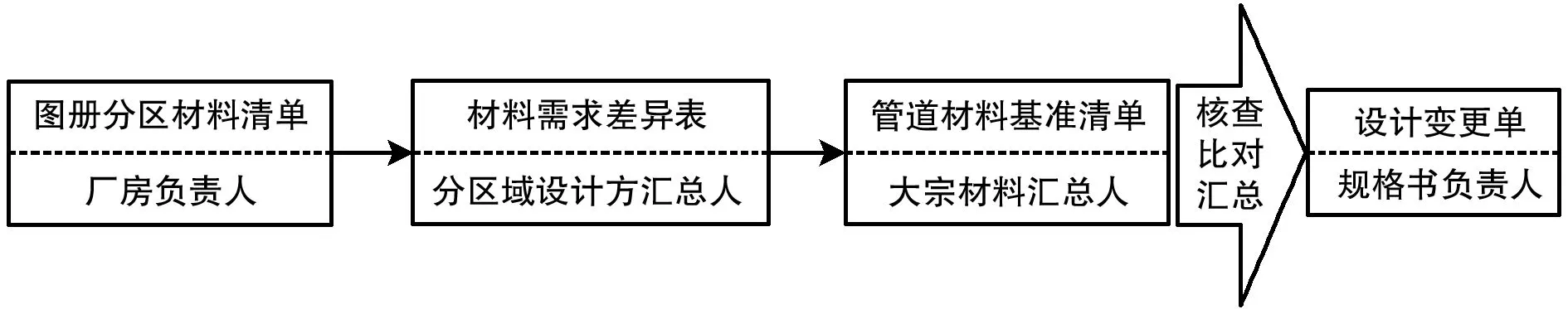

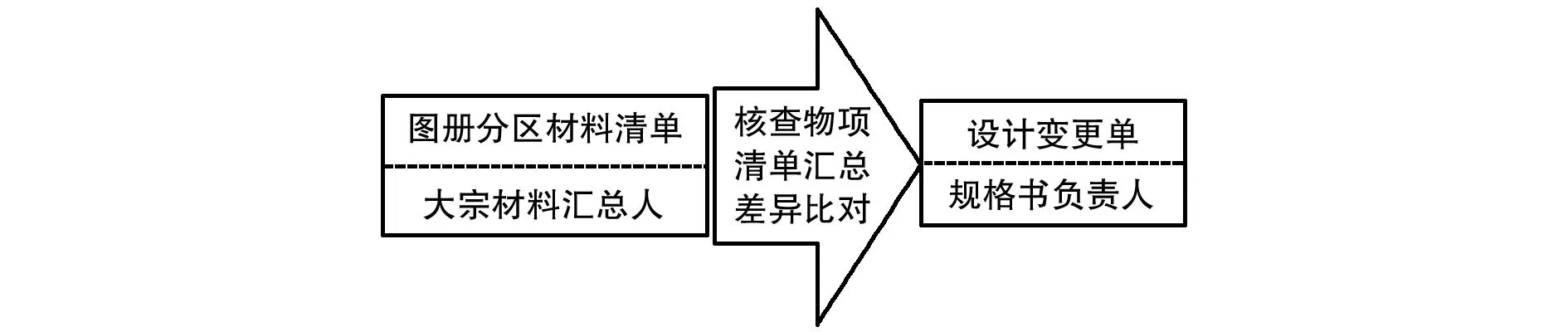

2.设计流程优化分析。大宗材料设计变更单出版流程如图1所示,从设计完成施工图纸至出版改单一般需用时2~3个月,预留材料采购周期短,会引发增补材料无法按需求到货,拖延现场管道预制安装进度的可能。本文对设计流程进行了优化,如图2所示,由汇总人直接汇总各分区材料清单并与原基准清单进行比对,并将差异反馈给各规格书负责人以便出版改单,减少了专业间接口和材料清单流转时间,有效缩短施工图中大宗材料汇总时间,预计可节省1~1.5个月用时,效率可提高50%。

图1 大宗材料设计变更清单出版流程

图2 大宗材料设计变更清单出版流程优化

四、结语

本文通过梳理了设计流程中存在的问题,结合大宗材料设计特点,进行了设计管理优化分析,尽可能地避免大宗材料设计对工程项目材料采购和现场管道预制安装造成的不利影响,从设计源头有效地控制材料采购成本和电站建造成本,保证项目按进度顺利进行。