固体杂质对输油管道弯头的冲刷腐蚀仿真研究

2019-08-05徐哲轶

徐哲轶

(上海浦东机场航空油料有限公司,上海 300300)

输油管道偶尔会携带固体污染物颗粒,颗粒撞击管壁使表面材料变形或剥离的过程称为冲蚀。除了管壁材料的物理损耗外,固体颗粒的冲蚀可能会损坏管道内防腐涂层,去除内表面的化学缓蚀剂,使管壁金属材料暴露失去防护,可能导致石油管道加速退化,为此付出的代价极高。管道冲蚀仿真对于设计、优化和诊断来说具有重要作用。

管道冲蚀已有一定研究。宋晓琴等采用CFD 仿真软件模拟输气管道中90°弯头冲蚀磨损失效问题,研究了压力、流速、颗粒大小等因素对结果的影响。许留云等采用Fluent对管道冲蚀情况进行了仿真分析,研究发现,在弯头处设置流片,管道的冲蚀速率会降低,且导流片距离弯管内侧壁面为0.36D 时效果最好。曹学文等阐述了利用管流式试验装置进行固体颗粒对油气管道的冲蚀试验的新方法。崔子梓等利用数值分析的方法研究了油气管道中气固和液固两种情况下的冲蚀现象,分析了管径、弯径比、弯曲角度等因素与最大腐蚀速率的关系,并进行了实验验证。为了进一步研究固体杂质对输油管道弯头的冲刷腐蚀问题,本文采用三种不同的冲蚀模型,利用COMSOL 对含砂石油对管道弯头的冲蚀磨损情况进行分析。

1 物理模型

弯头模型由2 个直圆柱形管段组成,每个管段长度为500mm,直径为200mm,通过90°管道弯头相连。忽略石油的可压缩性。假设管道中固体杂质的输送速率为0.6kg/h,颗粒直径均为0.17mm,属性如表1 所示。

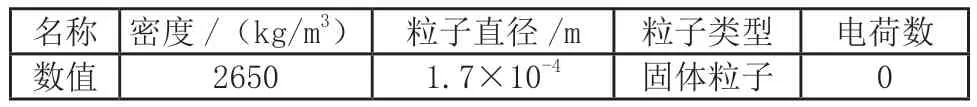

表1 粒子属性

2 数学模型

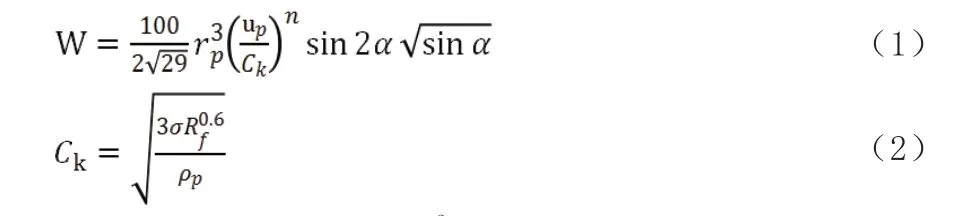

管道中的流体满足动量守恒方程和连续性方程。选用多相流混合物模型,其所满足的磨损速率表达式如下所示:

式中,W 为体积磨损,m3;rp为粒子半径,m;n 为速度指数,其中n=2.54;up为粒子速度,m/s;ρp粒子密度,kg/m3; Rf为形状因子;σ 为塑性流动应力,Pa;α 为冲击角,r/min。

忽略模型常数,得相对磨损率E:

3 结果与讨论

3.1 不同模型的腐蚀速率

使用Finnie、DNV 和E/CRC 三种不同的冲蚀模型计算管道弯头表面的冲蚀磨损率,结果如图1 所示。结果显示在Finnie、DNV 两种冲蚀模型下,其最大腐蚀速率均为2.5×10-8kg/(m2·s),两种模式下腐蚀速率基本相同。E/CRC 模型下最大腐蚀速率均为1.2×10-8kg/(m2·s),约为Finnie、DNV 两种冲蚀模型下的50%。

图1 冲蚀磨损率

3.2 入口流速对冲蚀的影响

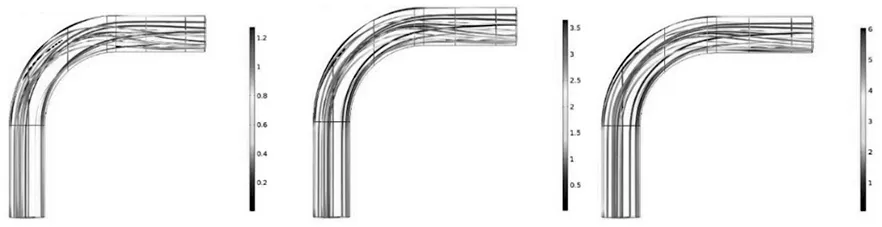

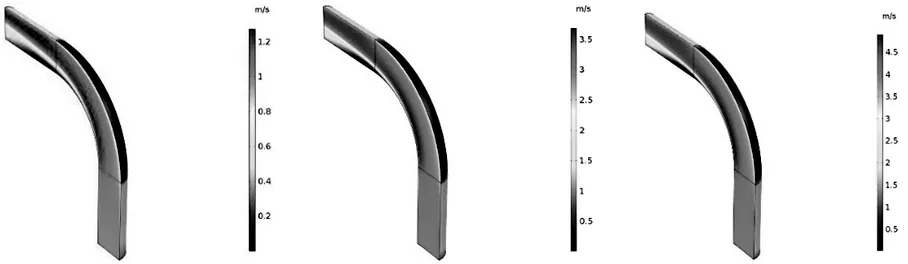

本文模拟分析了入口流速分别为1m/s、3m/s、5m/s 时含砂石油对管道弯头的冲蚀磨损情况。不同流速下的模型中心截面的流线分布如图2 所示,管道内石油速度分布云图如图3 所示。

图2 不同入口流速下流线分布图

图3 不同入口流速下流速分布图

由图2、3 可见,流体在弯管45°附近处速度达到最大值,同时随着石油进入弯管时速度的增大,弯管中石油的最大速度值也随之增大,且最大值均大于入口速度,最大流速与入口速度之差也越来越大。这是由于石油在管道中流动时遇到弯管后石油的流向会突然改变,同时流动的石油受到惯性力的影响,流速也会因此发生变化。

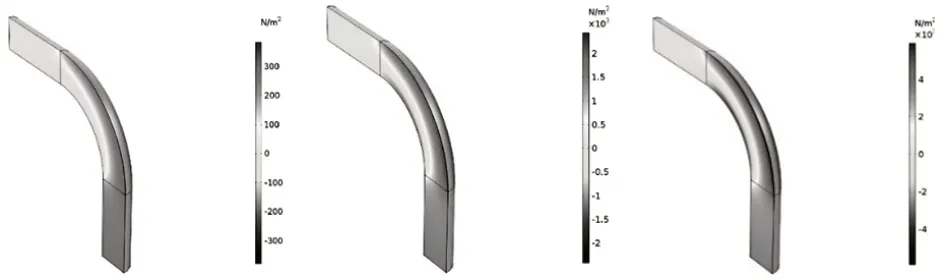

当改变石油入口速度时,弯头壁面所受的应力也会发生变化,如图4 所示。

图4 不同入口流速下壁面应力分布图

由图4 可知,入口流速为1m/s、3m/s、5m/s 时弯管均在附近壁面剪切应力达到最大值,这时因为管道中的石油在流向开始发生变化,所以此时流体对壁面作用力较大。随着石油入口速度的增加,壁面的剪切应力呈指数关系增加。

4 结语

(1)Finnie、DNV 和E/CRC 三种不同的冲蚀模型的仿真模拟结果表明,磨损速率最快的均是直角拐弯处;

(2)模型中石油在弯管45°附近速度达到最大值,这个结果不受随入口速度的影响。随着管道中石油入口速度的增加,最大流速与流体入口速度之差越来越大;30°附近壁面剪切应力最大,随着流体速度的增加,壁面的剪切应力也随之呈指数关系增加。