基于深度学习与粒子滤波的刀具寿命预测

2019-08-05王国锋

王国锋,董 毅,杨 凯,安 华

基于深度学习与粒子滤波的刀具寿命预测

王国锋,董 毅,杨 凯,安 华

(天津大学机械工程学院,天津 300350)

刀具在加工过程中会受到材料的挤压、摩擦、冲击与腐蚀等因素影响,导致切削刃出现崩刃、磨损等现象.这些现象使得工件尺寸出现偏差,严重时甚至会对机床和人员带来伤害.有效的刀具剩余使用寿命预测可以提高加工效率,保证加工精度,降低加工成本,因此具有重要的研究价值.针对反映刀具磨损程度的趋势性特征自学习提取与刀具剩余使用寿命预测问题,提出了基于深度学习与混合趋势粒子滤波的刀具剩余使用寿命预测方法.使用刀具未发生磨损的信号特征训练降噪自编码器,然后将刀具各磨损阶段下的信号特征输入训练好的降噪自编码器中,提取其重构误差作为单调性特征,为了解决样本数量不足带来的过拟合的问题,对原始样本进行了加噪处理.考虑到传统粒子滤波算法进行刀具剩余使用寿命预测的过程中无法自适应调整状态方程,提出混合趋势粒子滤波算法来实现刀具剩余使用寿命预测.采集刀具全寿命周期的切削力信号并进行处理与分析,分析结果证明了所提方法能够有效实现反映刀具磨损的趋势性特征自提取,该特征提取方法可以减少人为因素的影响,降低训练成本,同时,相比于传统粒子滤波,混合趋势粒子滤波算法对刀具剩余使用寿命预测精度更加准确可靠.

刀具剩余使用寿命;深度学习;重构误差;粒子滤波

当刀具磨损达到一定阈值时,切削力、温度会升高,导致工件加工精度降低、表面粗糙度增加.因此,在加工过程中,准确预测刀具剩余使用寿命,及时更换刀具,可以有效实现生产效率的提高,成本的降低,减少不合格产品的数量.可见,刀具剩余使用寿命预测在机械加工制造中扮演着重要的角色.

目前的刀具寿命预测方法主要分为3种:基于物理模型、数据驱动与基于模型[1]的刀具寿命预测方法.基于物理模型[2]的方法可以表示磨损随时间的演变趋势,但它未能将制造过程中的不确定性因素考虑进去;基于数据驱动[3]的方法可以在线评估刀具磨损状态,及时发现刀具故障程度,但由于缺少物理模型,无法预测未来时刻刀具磨损趋势;基于模型的方法[4]可以结合物理模型和数据驱动来提高预测的精度,从而更加可靠地实现刀具剩余使用寿命的预测.

粒子滤波是基于模型的实现刀具寿命预测的有效手段之一.粒子滤波与卡尔曼滤波相比,可以适用于非线性系统和非高斯噪声模型[5].粒子滤波方法基于蒙特卡洛原理通过观测值实现状态方程的贝叶斯估计,因此观测值作为粒子滤波的输入显得尤为重要.对于刀具剩余使用寿命预测,通常将加工过程中的刀具磨损值作为观测值进行分析.刀具磨损值的预测方法主要包括神经网络[6]、支持向量回归[7]、隐马尔可夫模型[8]、贝叶斯模型等[9]方法.该类方法通过信号采集、特征提取与模式识别来建立特征与刀具磨损值的映射关系[10].然而,用于刀具状态智能监测领域的特征通常凭借人们的经验进行选择,极易受人为因素的影响,增加了系统的不确定性,从而降低了识别的精度[11].近年来,深度学习技术取得了长足进步,该技术的关键是能够自动从大量的原始数据中提取数据特征,避免了人为因素的干扰,解决了机器学习的不足.但是在机械设备领域,基于深度学习的故障诊断方法主要致力于辨识设备的故障类型以及对故障程度进行分类[12-15].这种方法的原理是在深度学习提取特征后添加有监督的分类算法.文献[16]创新使用稀疏自编码训练设备正常状态下多路传感器信号,形成设备正常状态的SAE模型,通过卡方分布形成SPE控制线(阈值),实现对故障进行监测与定位,该方法侧重于设备故障的识别,同样没有进一步对刀具磨损值进行研究.目前,将深度学习应用于刀具磨损值预测的研究还较少.此外,使用粒子滤波算法进行参数优化时,选择合适的状态方程至关重要.传统的粒子滤波方法选择确定的状态方程进行优化参数,但实际加工过程中单一的状态方程往往不能完美表征具备一定随机性的刀具磨损趋势.

根据上文所述存在的问题,本文提出了一种基于降噪自编码器(DAE)与混合趋势粒子滤波(HTPF)的刀具剩余使用寿命预测方法.该方法基于降噪自编码器原理,实现反映刀具磨损的趋势性特征自提取,将趋势性特征作为粒子滤波观测值,该过程无需人们凭借经验选择特征,消除了人为因素的影响;通过改进的混合趋势粒子滤波算法,将刀具磨损过程分为多个阶段,分别实现状态方程的参数优化,解决了单一状态方程无法表征具有随机性的刀具磨损趋势这一问题.其实验结果证明了该方法能够有效实现趋势性特征自提取与刀具寿命预测.

1 粒子滤波与降噪自编码器基础理论

1.1 基于粒子滤波的剩余使用寿命预测

在进行系统的剩余使用寿命预测过程中,需要通过状态方程来定义系统状态的退化规律,因此首先要建立描述系统退化趋势的状态方程为

式中:s表示时刻的系统状态值;f表示时刻系统的状态函数;θ表示在时刻状态函数的参数;w表示时刻的状态噪声.

考虑到系统的状态通常无法直接观测,建立观测方程:

式中:h表示时刻系统状态与观测值之间的函数关系;z为时刻系统状态的观测值;v为时刻观测噪声.

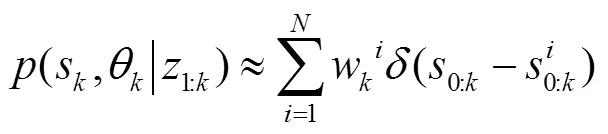

由于状态函数的参数具有时变性,因此通过贝叶斯理论采用观测值对状态值进行预测与更新,即

为实现(s,θ½)的求解,采用蒙特卡洛采样方法[17],用离散采样点与权值可表示为

式中w为在时刻第个采样点的权重,可表示为

基于粒子滤波的剩余使用寿命预测方法是将系统退化规律看成一个时变的状态方程,该状态方程的参数根据在线获得的观测值进行贝叶斯估计,再根据式(1)递推未来时刻系统的状态值,设定系统状态值阈值,从而来计算系统的剩余使用寿命[4].

1.2 降噪自编码器理论基础

自编码器属于神经网络的一种,其基本结构由输入层、隐藏层与输出层组成.自编码器的工作流程可分为2个阶段:编码和解码.经过编码与解码后可以实现将输入近似复制到输出.自编码器结构如图1 所示.

图1 自编码器结构

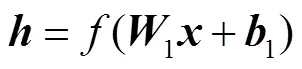

编码过程可表示为

式中:={1,2,3,…,x}∈R×1,为编码器的输入向量;={1,2,3,…,h}∈R×1,为编码器编码矢量;1∈R×n,为编码器输入层与隐藏层的连接权值矩阵;1∈R×1为输入隐藏层的偏置向量;可以为sigmoid或tanh激活函数.

解码过程可表示为

式中:2∈R,为编码器隐藏层与输出层的连接权值矩阵;2∈R×1,为输入隐藏层的偏置向量;通常为线性、sigmoid或tanh激活函数.

为了使输出与输入尽可能地相等,通过BP算法来不断更新权重1、2与偏置1、2来减小代价函数(,):

降噪自编码在保持输出端不变的情况下,人为地在输入端增加扰动,可以学习到具有鲁棒性的特征[18].自编码器中含有大量的神经元,参数矩阵众多,需要大量的训练样本才能保证精度,否则很容易出现过拟合的现象.研究发现,通过增加噪声的方式可以解决因为样本不足造成的过拟合问题[19].

降噪自编码的编码与解码过程可表示为

2 基于DAE与HTPF的刀具寿命预测

考虑到传统粒子滤波方法的状态方程较为单一、不能适应变化的刀具退化趋势,并且在刀具磨损值预测过程中特征提取需要凭借人们经验、训练过程普遍需要刀具全寿命周期数据、成本较高这些问题,提出了基于DAE与HTPF的刀具寿命预测方法.该方法首先就单一状态方程的粒子滤波方法进行分析,提出混合趋势粒子滤波算法,来实现状态方程的自适应调整;然后提出了一种新的基于DAE理论的特征自提取思路,该思路仅通过训练刀具未出现磨损时的样本数据便实现趋势性特征自提取,降低了成本,并且该方法不需要人们的经验去选择特征,消除了人为因素的影响;最后详细给出了通过DAE与HTPF实现刀具寿命预测的算法原理.

2.1 混合轨迹粒子滤波

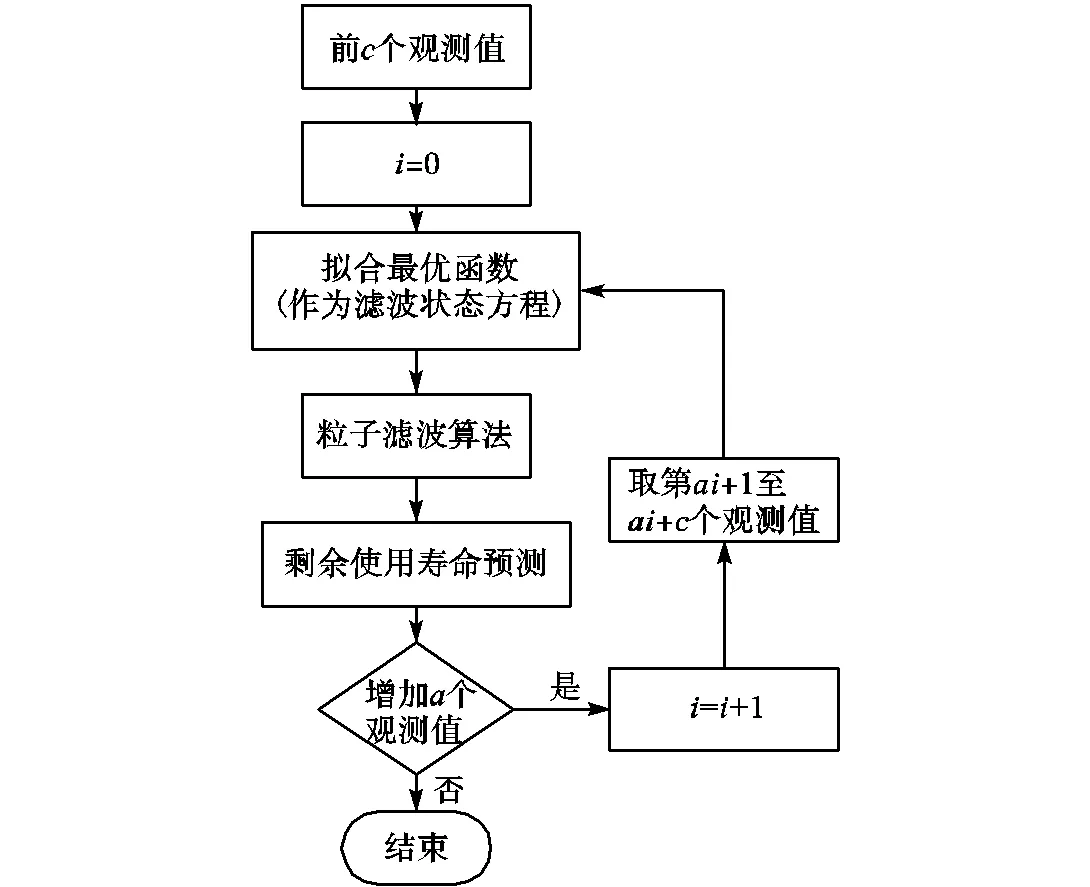

用单一的状态方程来描述刀具退化过程没有考虑到刀具磨损过程的不确定性与阶段性,很难找到一个确定的函数来表征任意一种刀具磨损趋势.因此本文提出了一种新的粒子滤波方法,该方法通过最小二乘拟合最新阶段的刀具磨损观测值,选择其中拟合误差平方和最小的函数作为粒子滤波的状态方程,该方法可以随着刀具磨损趋势的变化而自适应地改变粒子滤波状态方程,从而满足当前最新的刀具磨损趋势要求.

具体流程如下:

(1) 初始化=1;

(2) 得到个观测值,通过最小二乘方法拟合多种类型函数,计算出平方误差和最小的函数作为粒子滤波状态方程;

(3) 使用粒子滤波算法进行优化状态方程时变参数,确定刀具磨损趋势,通过设定阈值计算刀具剩余使用寿命;

(4) 增加个观测值(<),取第+1至+作为接下来的个观测值,令+1,并转到步骤(2),直至接下来再无个观测值或已达到磨损阈值.

算法原理如图2所示.图中与为正整数,为单次拟合状态方程所需的刀具磨损特征值个数,表示相邻两次进行拟合刀具磨损观测值的间隔点数.本文选取的拟合函数包括线性函数、二次函数、指数函数、Gaussian函数,见式(13)~(16).

图2 混合轨迹粒子滤波算法原理

2.2 特征提取

在进行降噪自编码器训练过程中,如果使用传统特征作为输入,如提取切削力信号的最大值、均值、方差、频域能量等特征无法进行刀具全寿命周期的特征归一化,而对于神经网络而言,特征的归一化至关重要,归一化后的数据可以加快神经网络的学习速度,提高神经网络的学习精度.因此本文将扩展频域能量占比作为降噪自编码器的输入,扩展频域能量占比可表示为

式中:()表示信号频谱;表示设定的特征数量;表示设定的频域范围宽度;表示频谱能量占比的扩展系数;表示频谱能量占比的偏置系数.通过该方式可以有效地将刀具全寿命周期的样本规范化到合适范围内.

在实际加工过程中刀具未出现磨损的样本很可能由于加工的不确定因素而变得稀少,甚至会出现样本数量小于特征数量的情况,这样会导致训练过程中出现过拟合的现象,因此需要通过在有限的训练样本中添加噪声[20]来扩展训练样本,以抑制过拟合.

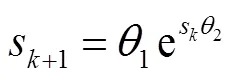

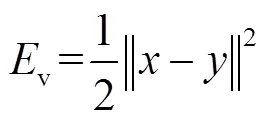

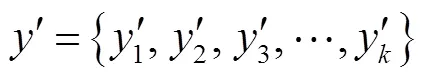

2.3 降噪自编码验证集误差提取

在刀具全寿命周期中均匀采集并提取信号特征样本,记刀具未出现磨损时特征样本集合为,其余信号特征作为验证样本集合记为.在训练过程中,将样本集合添加噪声后作为训练样本与测试样本,最小化代价函数,从而实现刀具未发生磨损情况下的特征重构.

在进行刀具剩余使用寿命预测过程中,利用训练好的降噪自编码器计算验证样本中的每一个输入与输出的重构误差v,将其作为反映刀具磨损的观测值.v由重构值与原始信号特征计算得到,即

因刀具磨损在正常状态下的信号特征在训练好的自编码器中满足较小的重构误差.随着刀具磨损程度的加深,提取的样本特征与刀具正常状态下的样本差异也逐渐增大,会导致v逐渐增加.实验显示v是一个具有单调性的曲线,因此只需得到刀具完全磨损时候的重构误差阈值便可以通过粒子滤波进行刀具剩余使用寿命的预测.该方法可以有效减少训练过程中采集的数据量,大大降低了训练成本,提高了训练效率.

2.4 算法原理

根据上文所述,基于DAE与HTPF的刀具剩余使用寿命预测的具体计算过程如下:

(1) 训练样本扩展.采集数据,获得刀具在未发生磨损情况下的信号特征,添加高斯噪声,以增加训练样本数量;

(2) 训练DAE以及阈值提取.设置网络结构参数,构建DAE神经网络.输入训练样本,最小化代价函数,同时根据测试样本调整网络结构的超参数,实现训练集特征的重构.将刀具完全磨损的信号特征输入训练好的DAE中,得到刀具磨损阈值;

(3) 验证集重构误差提取.将刀具全寿命周期的信号特征依次输入DAE中,提取重构误差;

(4) 剩余使用寿命预测.将重构误差做平滑处理后作为观测值依次输入混合趋势粒子滤波算法中,进行刀具剩余使用寿命的预测.

算法原理如图3所示.

图3 基于DAE与HTPF的刀具寿命预测算法原理

3 刀具寿命预测实验验证

3.1 刀具寿命预测实验描述

为验证基于降噪堆叠稀疏自编码与混合趋势粒子滤波对于刀具寿命预测的效果,本文以铣削过程为研究对象,采集刀具全寿命周期的切削力信号进行分析.本次实验建立流程如图4所示,实验所用刀片型号为三菱 APMT1135PDER-H2VP15TF,加工材料为Ti-6Al-4V(尺寸为150mm×100mm×30mm),机床为FNC86-A20立式加工中心,测力仪为Kistler 9257A.本文采用恒定切削参数铣削的方式,直至刀具VB值达到0.3mm,切削工艺参数如下:切削深度为0.4mm,切削宽度为6mm,每齿进给量为0.1mm,主轴转速为40m/min.

图4 实验建立流程

实验中,将切削过程的每秒切削力信号扩展频域能量占比作为一个样本,每个样本中含有80个特征,共有1900组样本,本文选取=5,=2.

3.2 自编码框架搭建

为验证本文提出的刀具剩余使用寿命预测方法,将1~25组样本加高斯噪声作为训练样本,26~50组样本作为测试样本,将51~1850组样本作为验证样本,将1851~1900组样本作为阈值设定样本.本文选取的降躁自编码的神经元数量结构为80-50-80.在刀具未出现磨损的情况下只有25个训练样本,训练样本数相对于自编码器的参数而言远远不够,因此采用添加高斯噪声的方法对样本数量进行扩展,扩展后的样本数量为1200组,并分析添加不同信噪比的高斯噪声对于结果的影响,本文一共添加了18种类信噪比的高斯噪声,信噪比的大小依次为1、2、3、4、5、8、10、15、20、25、30、35、40、45、50、60、70、80.

降躁自编码器的训练误差与测试误差如图5所示,当信噪比较大时(11~18组),信号能量远大于噪声能量,此时噪声所带来的影响微小,相当于训练样本数增加到原始样本的48倍,无法解决过拟合的问题,测试误差与训练误差的差值较大证明了该信噪比下测试误差无法很好地收敛.当信噪比较小时(1~8组),噪声会将信号湮没,自编码器在训练阶段无法学习到可靠的知识,因此此时训练误差与测试误差均处于一个较大的范围.而在信噪比为20、25(9、10组)时,测试误差可以很好地收敛于训练误差,且此时的测试误差最小,因此可以认为此时选取的信噪比是较为理想的.

图5 不同信噪比下的训练结果

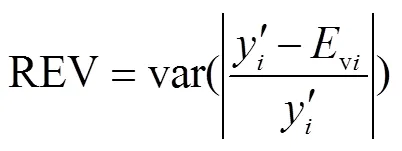

式中:下标表示第个样本;=1800,表示验证样本总数;var表示求方差.

基于不同的信噪比下的验证误差曲线平滑性指标见图6.可以发现当信噪比为20、25时,验证误差与提出的曲线拟合平滑性指标均达到较小的数值,得到的重构误差曲线是最平滑的.因此在无法得到刀具全寿命周期的情况下仅可以通过测试误差来调整超参数,同样可以保证验证集重构误差的平滑性,进而在仅有刀具未出现磨损或轻微磨损以及刀具完全磨损的少量信号时,即可实现刀具的趋势性特征自 提取.

(a)SSRE值

(b)REV值

图6 不同信躁比下的曲线平滑性评价指标

Fig.6 Evaluation indexes of curve smoothness under dif-ferent SNRs

3.3 刀具寿命预测结论与分析

根据上文所述,第9组与第10组训练与测试误差均较小且测试误差收敛于训练误差,并且第9组与第10组的平滑性指标均处于较小的范围,鉴于两组差别不大,因此本文选择第9组验证集重构误差曲线进行刀具寿命实验验证.将1851~1900组样本输入到降噪自编码器中并求得平均值作为该降噪自编码得到的验证集重构误差曲线阈值,其数值为185.1.第9组验证集重构误差曲线如图7(a)所示,发现仍然存在波动,因此首先将得到的曲线每45个重构误差求得平均值作为寿命预测方法的一个观测值,如图7(b)所示.

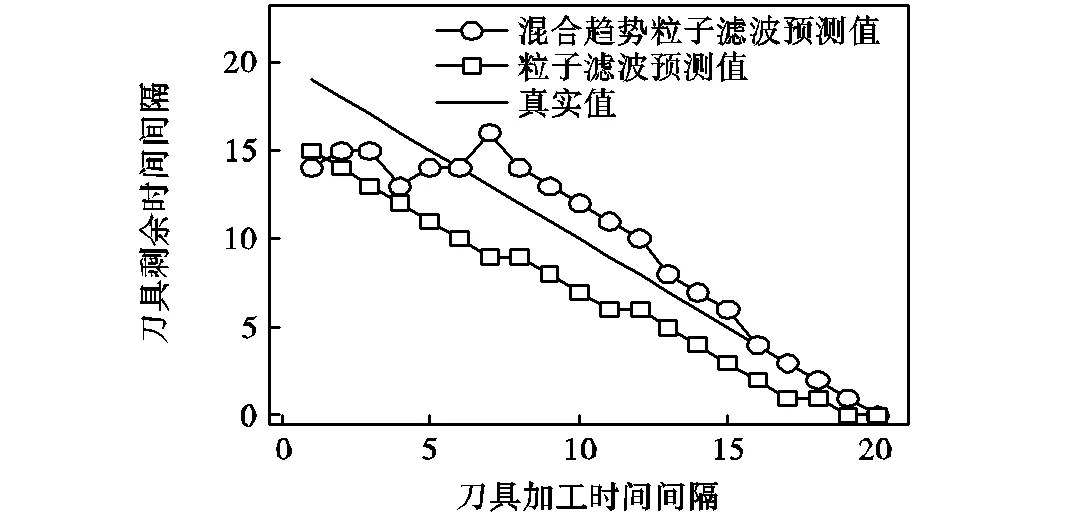

初始化混合趋势粒子滤波的参数=20,=1.将得到的平滑后的重构误差值按照顺序依次输入混合趋势粒子滤波中.由于篇幅问题,在此仅详细介绍第1个状态方程的确定方法:首先得到20个刀具磨损观测值,分别计算式(13)~(16) 4种状态方程通过最小二乘方法拟合得到的参数值,然后将函数离散化,计算离散点与真实值的差的平方和,分别是35.4、30.9、34.3、34.2,最后选择二次函数作为此阶段的状态方程,其参数1=21.45,2=0.01688.重复该过程后得到20组拟合后的状态方程,基于这20组状态方程分别通过粒子滤波算法进行刀具剩余使用寿命的预测,得到20个时间间隔相同的刀具剩余使用寿命值,如图8所示.其横坐标表示刀具加工过程经历的时间间隔数,纵坐标表示刀具还剩余的时间间隔数,黑色直线表示实际的刀具剩余时间间隔数,黑色带圆圈的折线表示基于降噪自编码的混合趋势粒子滤波刀具剩余时间间隔预测结果.

(a)原始重构误差曲线

(b)平滑后重构误差曲线

图7 重构误差曲线

Fig.7 Curve of reconstruction error

图8 刀具剩余使用寿命预测

为验证混合趋势粒子滤波算法的有效性,同时采用粒子滤波算法对刀具剩余使用寿命进行预测,同样从第20个点开始依次将输入剩余的刀具磨损观测值,得到20个刀具剩余使用寿命曲线,如图8中黑色带方块的折线.可以发现基于混合趋势粒子滤波方法可以更快地收敛于真实值,因此说明该方法可以更迅速地发现刀具磨损趋势的变化,从而自适应地改变状态方程的类型.证明了趋势性粒子滤波方法相比于传统粒子滤波具有实时性与鲁棒性.

4 结 语

为实现刀具剩余使用寿命预测,本文提出一种基于DAE与HTPF的寿命预测方法.通过DAE算法可以在仅有刀具正常状态下的信号下实现趋势性特征自提取.而通过HTPF可进一步实现刀具剩余使用寿命预测.通过实验证明了DAE方法可通过相对较少数据有效实现趋势性特征自提取,减少了人为因素的影响,降低了训练成本;同时,文中提出的混合趋势粒子滤波相比传统粒子滤波方法可以更迅速地将刀具剩余寿命曲线收敛于真值,具有较强的实时性与鲁棒性.

[1] Wang J,Wang P,Gao R X. Enhanced particle filter for tool wear prediction[J]. Journal of Manufacturing Systems,2015,36:35-45.

[2] 吴德林,周云飞. 高速铣削刀具磨损寿命实验及建模研究[J]. 制造技术与机床,2008(11):84-87.

Wu Delin,Zhou Yunfei. Modeling and experimental study on tool wear life in high-speed milling[J]. Manufacturing Technology & Machine Tool,2008(11):84-87(in Chinese).

[3] 孙惠斌,牛伟龙,王俊阳. 基于希尔伯特黄变换的刀具磨损特征提取[J]. 振动与冲击,2015,34(4):158-164.

Sun Huibin,Niu Weilong,Wang Junyang. Tool wear feature extraction based on Hilbert-Huang transformation[J]. Journal of Vibration and Shock,2015,34(4):158-164(in Chinese).

[4] Wang P,Gao R X. Adaptive resampling-based particle filtering for tool life prediction[J]. Journal of Manufacturing Systems,2015,37:528-534.

[5] Jouin M,Gouriveau R,Hissel D,et al. Particle filter-based prognostics:Review,discussion and perspectives[J]. Mechanical Systems & Signal Processing,2016,72/73:2-31.

[6] 刘 锐,王 玫,陈 勇. 铣刀磨损量监测和剩余寿命预测方法研究[J]. 现代制造工程,2010(6):102-105.

Liu Rui,Wang Mei,Chen Yong. A methodology for on-line tool wear monitoring and predicting the remaining useful life of the cutting tool in face milling[J]. Modern Manufacturing Engineering,2010(6):102-105(in Chinese).

[7] 关 山,闫丽红,彭 昶. LS-SVM回归算法在刀具磨损量预测中的应用[J]. 中国机械工程,2015,26(2):217-222.

Guan Shan,Yan Lihong,Peng Chang. Application of regression algorithm of LS-SVM in tool wear prediction[J]. China Mechanical Engineering,2015,26(2):217-222(in Chinese).

[8] 王晓强,张 云,周华民,等. 基于隐马尔可夫模型的刀具磨损连续监测[J]. 组合机床与自动化加工技术,2016(10):87-90.

Wang Xiaoqiang,Zhang Yun,Zhou Huamin,et al. Continuous tool wear monitoring based on hidden Markov model[J]. Modular Machine Tool & Automatic Manufacturing,2016(10):87-90(in Chinese).

[9] Wang Guofeng,Qian Lei,Guo Zhiwei,et al. Continuous tool wear prediction based on Gaussian mixture regression model[J]. International Journal of Advanced Manufacturing Technology,2013,66(9/10/11/12):1921-1929.

[10] 王国锋,李志猛,董 毅. 刀具状态智能监测研究进展[J]. 航空制造技术,2018,61(6):16-23.

Wang Guofeng,Li Zhimeng,Dong Yi. Recent advances in intelligent monitoring of cutting tool condition[J]. Aeronautical Manufacturing Technology,2018,61(6):16-23(in Chinese).

[11] 李巍华,单外平,曾雪琼. 基于深度信念网络的轴承故障分类识别[J]. 振动工程学报,2016,29(2):340-347.

Li Weihua,Shan Waiping,Zeng Xueqiong. Bearing fault identification based on deep belief network[J]. Journal of Vibration Engineering,2016,29(2):340-347(in Chinese).

[12] 朱煜奇,黄双喜,杨天祺,等. 基于栈式降噪自编码的故障诊断[J]. 制造业自动化,2017,39(3):152-156.

Zhu Yuqi,Huang Shuangxi,Yang Tianqi,et al. Fault diagnosis based on stacked denoising autoencoder[J]. Manufacturing Automation,2017,39(3):152-156(in Chinese).

[13] 陈仁祥,杨 星,杨黎霞,等. 栈式稀疏加噪自编码深度神经网络的滚动轴承损伤程度诊断[J]. 振动与冲击,2017,36(21):125-131.

Chen Renxiang,Yang Xing,Yang Lixia,et al. Fault severity diagnosis method for rolling bearings based on a stacked sparse denoising auto-encoder[J]. Journal of Vibration and Shock,2017,36(21):125-131(in Chinese).

[14] 单外平,曾雪琼. 基于深度信念网络的信号重构与轴承故障识别[J]. 电子设计工程,2016,24(4):67-71.

Shan Waiping,Zeng Xueqiong. Signal reconstruction and bearing fault identification based on deep belief network[J]. Electronic Design Engineering,2016,24(4):67-71(in Chinese).

[15] 林 杨,高思煜,刘同舜,等. 基于深度学习的高速铣削刀具磨损状态预测方法[J]. 机械与电子,2017,35(7):12-17.

Lin Yang,Gao Siyu,Liu Tongshun,et al. A deep learning-based method for tool wear state prediction in high speed milling[J]. Machinery & Electronics,2017,35(7):12-17(in Chinese).

[16] 张绍辉. 基于多路稀疏自编码的轴承状态动态监测[J]. 振动与冲击,2016,35(19):125-131.

Zhang Shaohui. Bearing condition dynamic monitoring based on multi-way sparse autocoder[J]. Journal of Vibration and Shock,2016,35(19):125-131(in Chinese).

[17] 孙磊,贾云献,蔡丽影,等. 粒子滤波参数估计方法在齿轮箱剩余寿命预测中的应用研究[J]. 振动与冲击,2013,32(6):6-12.

Sun Lei,Jia Yunxian,Cai Liying,et al. Residual useful life prediction of gearbox based on particle filtering parameter estimation method[J]. Journal of Vibration and Shock,2013,32(6):6-12(in Chinese).

[18] Vincent P,Larochelle H,Bengio Y,et al. Extracting and composing robust features with denoising autoencoders[C]//International Conference on Machine Learning. Montreal,Canada,2008:1096-1103.

[19] 陈仁祥,黄 鑫,杨黎霞,等. 加噪样本扩展深度稀疏自编码神经网络的滚动轴承寿命阶段识别[J]. 振动工程学报,2017,30(5):874-882.

Chen Renxiang,Huang Xin,Yang Lixia,et al. Bearing life state recognition using deep sparse auto-encoder neural network with noise adding sample expansion[J]. Journal of Vibration Engineering,2017,30(5):874-882(in Chinese).

[20] 张西宁,向 宙,夏心锐,等. 堆叠自编码网络性能优化及其在滚动轴承故障诊断中的应用[J]. 西安交通大学学报,2018,52(10):49-56,87.

Zhang Xining,Xiang Zhou,Xia Xinrui,et al. Optimization of staking auto-encoder and its application in bearing fault diagnosis[J]. Journal of Xi’an Jiaotong University,2018,52(10):49-56,87(in Chinese).

Tool Life Prediction Based on Deep Learning and Particle Filtering

Wang Guofeng,Dong Yi,Yang Kai,An Hua

(School of Mechanical Engineering,Tianjin University,Tianjin 300350,China)

Tools are affected by extrusion,friction,impact,and corrosion during machining,and these result in chipping and wearing of tools. These can cause deviations in the workpiece and cause damage to machines and personnel. Effective prediction of tools’ remaining useful life has important research value,as it can greatly improve the quality of workpiece,guarantee processing accuracy,and reduce processing costs. To realize self-extraction of features for tool wear and predict a tools’ remaining useful life,a method based on deep learning and hybrid trend particle filtering is proposed in this study. A neural network was trained using cutting force signal of a normal tool without wear,and reconstruction error was extracted as a monotonic feature. To solve the problem of over-fitting caused by insufficient sample size,noise was added to the original sample. To overcome traditional particle filtering algorithms’ inability to adaptively adjust state equation during a tools’ remaining useful life prediction process,a hybrid trend particle filter algorithm is proposed to realize the tool life prediction. Cutting force signals of a tools’ life cycle are collected for analysis. The experimental results prove that the proposed method can effectively achieve trend feature self-extraction. Moreover,the method can also effectively reduce the influence of human factors and reduce training cost. Furthermore,compared with the traditional particle filter,the hybrid trend particle filter algorithm is more accurate and reliable in predicting tools’ remaining useful life.

tool remaining useful life;deep learning;reconstruction error;particle filter

U226.8

A

0493-2137(2019)11-1109-08

10.11784/tdxbz201810024

2018-10-17;

2018-12-13.

王国锋(1975— ),男,博士,教授.

王国锋,gfwangmail@tju.edu.cn.

国家自然科学基金资助项目(51675369);天津市自然科学基金重点资助项目(17JCZDJC40100);航空科学基金资助项目(2017ZE25003);天津市企业科技特派员项目(18JCTPJC49000);国防基础科研计划资助项目(JCKY2018205C002).

Supported by the National Natural Science Foundation of China(No.51675369),the Key Program of Natural Science Foundation of Tianjin,China(No.17JCZDJC40100),the Aeronautical Science Foundation of China(No.2017ZE25003),Tianjin Enterprise Science and Technology Commissioner Project(No.18JCTPJC49000),the Defense Industrial Technology Development Program(No.JCKY2018205C002).

(责任编辑:金顺爱)