固体氧化物电解池结构对其性能的影响研究

2019-08-05杜迎梦张国宾

尹 燕,杜迎梦,焦 魁,杜 青,张国宾

固体氧化物电解池结构对其性能的影响研究

尹 燕,杜迎梦,焦 魁,杜 青,张国宾

(天津大学机械工程学院,天津 300072)

固体氧化物电解池(SOEC)能利用可再生能源发电电能高效地将水和二氧化碳转化为氢气和一氧化碳等燃料,同时具有高效、低成本、规模易控等优点,被认为是最有前景的储能方式.固体氧化物电解池结构变化会对电解池导电性能产生影响,同时,显著影响电解池内部的气体传输和传热过程,对电解池性能优化十分重要.为探究结构组成对固体氧化物电解池性能的影响,本文建立了一个固体氧化物电解池共电解水和二氧化碳的三维模型,分析加入阳极气体扩散层(AGDL)和金属泡沫流场对电解池极化曲线、过电势和气体分布等的影响.分析结果表明:相比于没有AGDL的电解池,加入AGDL可以改善脊下气体在催化层和流道之间的传输,同时增大电子传输横截面积,从而减小可逆电压和欧姆过电势.随着AGDL厚度增加,电解池性能改善幅度逐渐变小.将普通流场替换成金属泡沫流场可通过改善流场和多孔电极的气体传输,降低电解电压和提高电解效率.增加阳极泡沫厚度可以在一定程度上改善SOEC性能.而两极均采用金属泡沫流场,由于阳极金属泡沫避免了脊下多孔介质中的氧气积聚,可以进一步提高电解池性能,但性能提升相对较小.

固体氧化物电解池;金属泡沫;气体扩散层;共电解;气体分布

由于全球能源需求不断增长和环境问题(温室效应等)日益严峻,对可再生能源的需求日益旺盛.但是由于可再生能源(尤其是风能、太阳能)的波动性、间歇性、消费者需求变化及可再生能源的供需不匹配等问题,使得能源储存技术成为当前研究热点.

目前大规模应用的能源储存方式主要有抽水蓄能和压缩空气储能[1-2],但是这两种方式严重受到地域结构的限制,且成本较高、往返性较差.其他的储能方式,如超级电容、化学储能等,发展不均衡.固体氧化物电解池(SOEC)由于具有高温高效、成本低、环境友好、规模易控等优点,被认为是比较有前景的储能方式[3-5].其产物合成气可经过费托反应或其他化学工艺制成甲烷、二甲醚等碳氢燃料[6-8],这些燃料更易储存而且可运用于现有设施(天然气网或加油站)中[9].此外,合成气还可以作为燃料直接应用于固体氧化物电池中.

SOEC主要由3部分组成:阴极、阳极和电解质层.其中电解质层电导率较低,对整个电解池的欧姆损耗起到决定性作用.许多研究者通过降低电解质层厚度来最小化欧姆损耗[10-11],或者通过双层电解质层改善质子传导性和化学稳定性[12-13],但后者容易存在界面空隙.对于阴极而言,阴极支撑方式能保证电解池结构强度,同时其欧姆损失较小,故SOEC结构中需要加入阴极支撑层(扩散层).阴极催化层结构显著影响物质传输过程,研究者通过优化阳极催化层厚度和孔隙结构来优化其传质性能[14-17].相对于阴极和电解质,针对阳极结构对SOEC性能影响的研究较少.部分实验研究中SOEC单电池中阳极催化层直接与双极板接触[18-19],而其他研究中会在阳极催化层和双极板间加入一层多孔介质[20]以促进气体传输,目前针对二者的对比研究鲜有报道.

除了电极和电解质层,阴极和阳极流场结构对于气体传输和电子传输的影响不容忽视.金属泡沫结构由于具有高孔隙率(高达95%)以及对流传质等优点,可有效缓解质量传递限制现象.而且,用多孔金属基材代替脆性且昂贵的陶瓷或金属陶瓷载体可降低成本并提高电池耐久性.

目前有研究表明采用镍泡沫作固体氧化物燃料电池(SOFC)集电板,可极大改善电池和电堆的性 能[21],采用合金泡沫作为集电板则可以促进气体传输和减小电池质量[22].通过制造渐变阳极(孔隙率和组分)的方法可以将金属泡沫结构与陶瓷层相匹配获得平滑的电极[23].SOEC作为SOFC的逆反应设备,其结构组成完全相同.然而国内外几乎没有关于金属泡沫在SOEC上应用的研究.故本文尝试利用数值模拟手段针对电解池结构变化(加入阳极扩散层和金属泡沫流场)对SOEC的性能影响进行研究.

1 三维模型建立及模型介绍

本文建立的SOEC三维模型的计算域为电堆中的单流道,为提高计算效率,以单流道的中分面为对称面,设置对称边界.计算域主要包括8个部分:阳极双极板(ABP)、阳极流场、阳极催化层(ACL)、阴极双极板(CBP)、阴极流场、阴极气体扩散层(CGDL)、阴极催化层(CCL)以及电解质层(ELE),具体计算域如图1所示.

图1 数值模型的计算域

该模型计算所需的几何参数和基本操作条件列于表1.

1.1 守恒方程

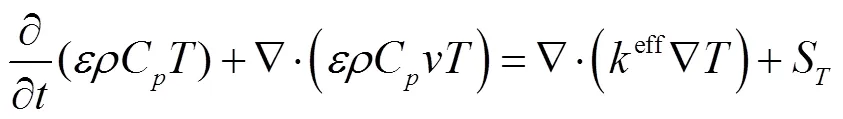

为了模拟电解池中传热传质、化学反应及电化学反应过程,模型涉及质量守恒方程、动量守恒方程、物质质量分数守恒方程、能量守恒方程.

动量守恒方程和质量守恒方程(求解域为多孔电极和流场)分别为

表1 模型几何参数和基本操作条件

Tab.1 Model geometric parameters and basic operating conditions

物质质量分数守恒方程(求解域为多孔电极和流场)为

能量守恒方程(求解域为整个计算域)为

1.2 电化学反应模型

阴极和阳极的电化学反应速率由Butler-Volmer方程分别表示为

1.3 化学反应模型

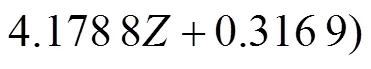

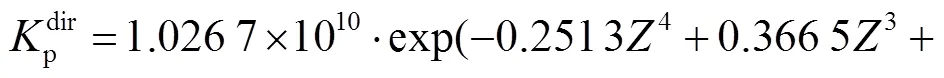

流场中通入的气体中包含多种组分,H2O和CO2不仅会在催化层中参与电解反应,还会在支撑层(Ni的催化作用)中发生化学催化反应.催化反应主要有可逆的水汽变换反应(WGSR)和可逆的蒸汽重整反应(SR,又称直接内部重组反应,DIR).由于化学反应速率很快,可认为反应能快速达到平衡,WGSR速率(wgsr)和DIR速率(dir)相关计算方程分别为

1.4 电解效率

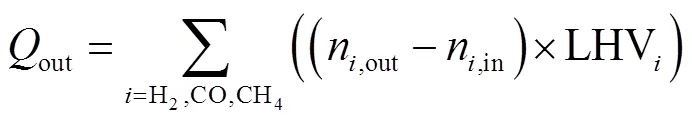

固体氧化物电解池是将电能转化为化学能的装置.SOEC输出的有效能量用产物的低热能表示为

式中:n, out、n, in分别为组分在出口和入口处的摩尔流量;LHV为组分的低热值.电解池电解H2O和CO2的能量需求通过电解电压和电解电流的乘积 得到,即

电解效率用输出气体的总热值与输入电能的比值表示,即

1.5 边界条件

阴极和阳极出口设置为压力出口,本模型以大气压作为压力出口.阴极和阳极进气入口为进气的质量流量(kg/s)入口,其计算式分别为

阴极极板电势边界设定为0,阳极边界为工作电压(恒电压)或工作电流密度(恒电流).当电堆稳定运行时,电堆内部单电池之间几乎没有热量交换.为了模拟电堆中部的单电池性能,温度边界设置为绝热边界.本文基于ANSYS/Fluent 15.0搭建固体氧化物共电解池模型,电化学反应和化学反应模型利用用户自定义方程(UDF)编程实现.笔者在之前工作中对模型可靠性进行了验证[24],模型仿真结果与实验结果[11,15]的对比验证结果如图2所示.可见,模型结果与实验结果拟合良好.

图2 模型仿真结果与实验结果对比

2 结果与讨论

2.1 阳极气体扩散层厚度对SOEC性能的影响

图3所示为阳极扩散层厚度对电解池极化曲线和电解效率的影响.在同一电流密度下,相比于不加AGDL层,加入AGDL层会使电解池电解电压降低、电解效率增加,同时随着电流密度增加,两者性能差距也逐渐变大.将AGDL厚度从0.03mm增加到0.18mm,电解池性能在一定程度得到了改善.阳极气体扩散层厚度对SOEC的影响可以从过电势等方面得到解释.

(a)极化曲线

(b)电解效率

图3 阳极扩散层厚度对SOEC极化曲线和电解效率的影响

Fig.3 Effect of AGDL thickness on the polarization curve and electrolysis efficiency of SOEC

图4显示了电流密度为1.5A/cm2时,阳极催化层与扩散层(无扩散层情况下为阳极催化层与流场、双极板交界面)处的氧气浓度的分布.在无AGDL情况下,氧气从脊下催化层传输到流道内的传输阻力较大,使得脊下催化层中氧气浓度显著高于流道中的氧气浓度.而加入AGDL后,脊下催化层中的气体传输过程明显改善,气体分布更均匀且氧气浓度更低.将AGDL厚度从0.03mm增加到0.18mm,氧气浓度随之降低.

模型中计算可逆电压采用的是催化层和扩散层交界面的反应物浓度,即考虑了的浓度损失对电压的影响.除此之外,SOEC的过电势还包括阴极活化过电势、阳极活化过电势和欧姆过电势.AGDL厚度对各部分过电势和可逆电压的影响如图5所示.由图可知,AGDL厚度改变对阴极活化过电势影响较小,几乎可以忽略,而对可逆电压、阳极活化过电势和欧姆过电势的影响较明显.

从整体看,加入AGDL层使得可逆电压降低,这是由于无AGDL情况下O2在脊下催化层积聚更严重.随着AGDL厚度增加,可逆电压逐渐降低.在催化层和双极板加入AGDL层,电子从催化层向双极板中的传输阻力减小,即降低了欧姆损失,但同时也使得欧姆热减少,电解池温度降低,从而使阳极过电势增加.

图4 阳极扩散层厚度对SOEC中O2浓度的影响

(a)可逆电压 (b)阳极活化过电势

(c)阴极活化过电势 (d)欧姆过电势

图5 阳极扩散层厚度对SOEC可逆电压和各部分过电势的影响

Fig.5 Effect of AGDL thickness on the reversible voltage and overpotentials of SOEC

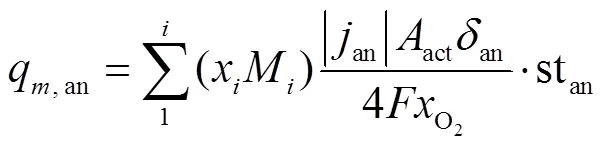

2.2 金属泡沫流场对SOEC性能的影响

从第2.1节得出使用AGDL有利于改善SOEC性能,本节以AGDL厚度为0.08mm的电解池作为研究基准,对比研究传统流场、阴极采用泡沫流场和两极均采用泡沫流场对电解池性能的影响.由于在阳极采用金属泡沫流场的情况下不存在脊对气体传输的阻碍,在两侧均使用金属泡沫的电解池中不加入AGDL层.

流场结构对SOEC极化曲线和电解效率的影响如图6所示.相比于传统流场,阴极采用泡沫流场显著降低了SOEC电解电压,同时提高了电解效率.这些性能提升在大电流密度下更为明显,其得益于阴极金属泡沫能通过强制对流增加气体传输质量.相较于只在阴极使用泡沫流场,两极均采用金属泡沫流场对电解池性能的提升相对较小.具体原因可由其流场结构变化对电解池内气体分布和电导率的影响进行分析.

图7显示了电流密度为1.5A/cm2时,不同流场结构下SOEC内部的水蒸气浓度分布.阴极流场区域包括阴极流场、阴极扩散层和阴极催化层.由于传统流场结构的脊阻碍了气体的横向传输,采用阴极泡沫流场显著提高了传统流场中脊正下方多孔介质中的水蒸气浓度,使得催化层中水蒸气浓度更高、更均匀,如图7(a)所示.阴极流场区域二氧化碳浓度分布与水蒸气相似,因此未展示.图7(b)展示了阴极采用金属泡沫流场和两极均采用金属泡沫流场2种情况下阳极催化层中的氧气浓度分布.由图7可知阳极采用传统流场结构会使得脊下催化层中的氧气严重积聚,而阳极采用金属泡沫流场结构能有效避免氧气积聚,使得流场内气体分布更加均匀,氧气浓度更低.

(a)极化曲线

(b)电解效率和电流密度的关系

图6 流场结构对SOEC极化曲线和电解效率的影响

Fig.6 Effect of flow field structure on polarization curve and electrolysis efficiency of SOEC

(a)阴极流场区域水蒸气浓度分布

(b)阳极催化层氧气浓度分布

图7 金属泡沫流场对SOEC内部气体分布的影响

Fig.7 Effect of the metal foam flow field on the gas dis-tribution of SOEC

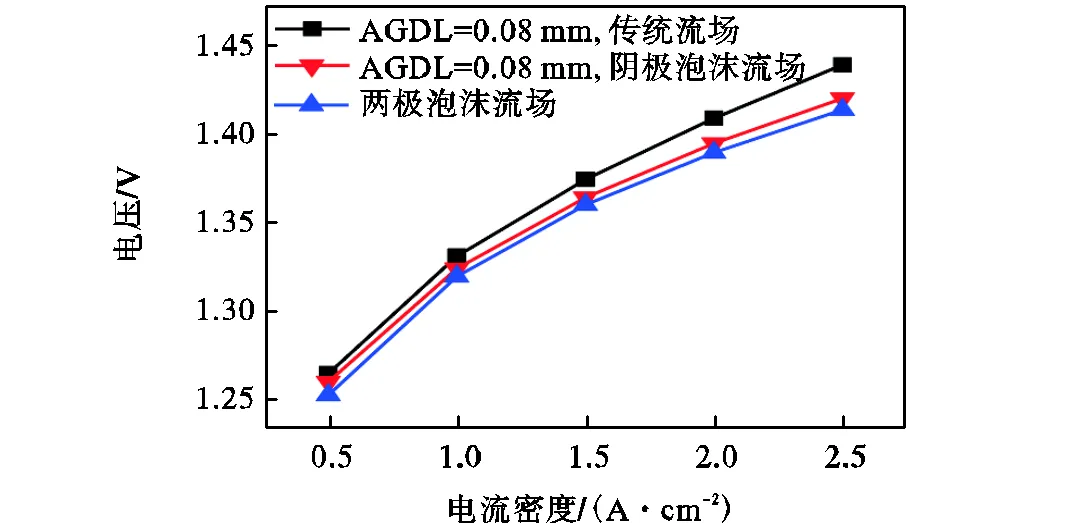

金属泡沫流场对可逆电压、各部分过电势的影响如图8所示.相比于传统流场,阴极或两极使用金属泡沫流场能显著降低可逆电压,如图8(a)所示,这主要是由于使用金属泡沫流场能提高阴极催化层反应物浓度和降低阳极催化层产物浓度.图8(b)显示了金属泡沫流场对欧姆过电势的影响,由于金属泡沫流场良好的导电性,两级均采用泡沫流场的电解池欧姆过电势最小,而传统流场的欧姆过电势最大.欧姆过电势显著影响电解池的温度,而阳极活化过电势主要受温度的影响.因此欧姆过电势高的电解池结构对应的阳极活化过电势越低,如图8(c)所示.而阴极活化过电势除了受温度影响,还受电化学反应物浓度的影响.由于阴极金属泡沫流场的强制对流作用使得更多电化学反应物进入催化层,相比于传统流场,采用阴极金属泡沫流场的电解池阴极活化损失更低(见图8(d)).

(a)可逆电压

(b)欧姆过电势

(c)阳极活化过电势

(d)阴极活化过电势

图8 金属泡沫流场对SOEC可逆电压和各部分过电势的影响

Fig.8 Effect of metal foam flow field on the reversible voltage and overpotentials of SOEC

图9展示了金属泡沫流场对SOEC计算域中对称面温度分布的影响,电流密度为2.0A/cm2.SOEC温度主要受欧姆热、不可逆热和可逆热的影响.由图8分析可知,相比传统流场,阴极金属泡沫流场欧姆损失和阴极活化过电势更低,即欧姆热和不可逆热更低,使得电解池温度更低.而两极均使用金属泡沫流场的电解池欧姆电阻最低,相应的其温度最低.

图9 金属泡沫流场对SOEC温度分布的影响

图10为阴极金属泡沫厚度对SOEC极化曲线和电解效率的影响.降低阴极金属泡沫厚度可降低电解电压,并提高电解效率.其主要是由于相同进气流量下,金属泡沫越薄,流动速度越大,从而增强气体传输,降低了开路电压和阴极活化损失.但总体而言,阴极金属泡沫厚度对电解池影响较小,同时考虑到金属泡沫的加工制造难度,金属泡沫流场不宜太薄.

(a)极化曲线 (b)电解效率和电流密度的关系

3 结 论

(1) 本文建立了一个固体氧化物电解池(SOEC)共电解水和二氧化碳的三维数值模型,模型充分考虑了SOEC中复杂的电化学反应、化学反应和多组分传热传质过程.在此模型的基础上,研究了阳极扩散层(AGDL)厚度对电解池性能的影响,研究发现相对不加AGDL,加入AGDL可改善脊下电极中气体传输和电子传输,从而降低电解池可逆电压和欧姆过电势,同时使得电解池整体温度更低,活化损失增加. 综合考虑各项影响,加入AGDL能提高电解池性能,而随着AGDL厚度增加,电解池性能提升幅度变小.

(2) 加入AGDL层后,进一步对比研究了金属泡沫流场与传统流场对SOEC性能的影响.相比传统流场,阴极金属泡沫流场避免了脊对气体传输的阻碍,同时起到了增强对流传质的作用,使得多孔介质内气体浓度更高、更均匀,电解池整体性能得到提高.降低阳极泡沫厚度,可以在一定程度上改善SOEC性能,但考虑到加工难度和结构强度,金属泡沫不宜太薄.而在两极均使用金属泡沫流场,由于阳极采用泡沫流场避免了氧气在脊下多孔介质中的积聚,使得电解池性能有所提升,但提升相对较小.

[1] Yao E,Wang H,Wang L,et al. Multi-objective optimization and exergoeconomic analysis of a combined cooling,heating and power based compressed air energy storage system[J]. Energy Conversion & Manage-ment,2017,138:199-209.

[2] Yao E,Wang H,Wang L,et al. Thermo-economic optimization of a combined cooling,heating and power system based on small-scale compressed air energy storage[J]. Energy Conversion & Management,2016,118:377-386.

[3] Wang Y,Liu T,Lei L,et al. High temperature solid oxide H2O/CO2co-electrolysis for syngas production[J]. Fuel Processing Technology,2017,161:248-258.

[4] Ebbesen S D,Knibbe R,Mogensen M. Co-electrolysis of steam and carbon dioxide in solid oxide cells[J]. Journal of the Electrochemical Society,2012,159(8):F482-F489.

[5] Wendel C H,Braun R J. Design and techno-economic analysis of high efficiency reversible solid oxide cell systems for distributed energy storage[J]. Applied Energy,2016,172:118-131.

[6] Becker W L,Braun R J,Penev M,et al. Production of Fischer-Tropsch liquid fuels from high temperature solid oxide co-electrolysis units[J]. Energy,2012,47(1):99-115.

[7] Graves C,Ebbesen S D,Mogensen M,et al. Sustain-able hydrocarbon fuels by recycling CO and HO with renewable or nuclear energy[J]. Renewable & Sustainable Energy Reviews,2011,15(1):1-23.

[8] Stempien J P,Ni M,Sun Q,et al. Thermodynamic analysis of combined solid oxide electrolyzer and Fischer-Tropsch processes[J]. Energy,2015,81:682-690.

[9] Bernadet L,Laurencin J,Roux G,et al. Effects of pressure on high temperature steam and carbon dioxide co-electrolysis[J]. Electrochimica Acta,2017,253:114-127.

[10] Molin S,Chrzan A,Karczewski J,et al. The role of thin functional layers in solid oxide fuel cells[J]. Electrochimica Acta,2016,204:136-145.

[11] Ren C,Gan Y,Lee M,et al. Fabrication and characterization of high performance intermediate temperature micro-tubular solid oxide fuel cells[J]. Journal of the Electrochemical Society,2016,163(9):F1115-F1123.

[12] Pan Z,Zhang C,Zhou J,et al. Experimental and thermodynamic study on the performance of water electrolysis by solid oxide electrolyzer cells with Nb-doped Co-based perovskite anode[J]. Applied Energy,2017,191:559-567.

[13] Heidari D,Javadpour S,Chan S H. An evaluation of electrochemical performance of a solid oxide electrolyzer cell as a function of co-sintered YSZ-SDC bilayer electrolyte thickness[J]. Energy Conversion & Management,2017,150:567-573.

[14] Dong D,Xu S,Shao X,et al. Hierarchically ordered porous Ni-based cathode-supported solid oxide electrolysis cells for stable CO2electrolysis without safe gas[J]. Journal of Materials Chemistry A,2017,5(46):24098-24102.

[15] Lin J,Chen L,Liu T,et al. The beneficial effects of straight open large pores in the support on steam electrolysis performance of electrode-supported solid oxide electrolysis cell[J]. Journal of Power Sources,2018,374:175-180.

[16] Chen K,Chen X,Zhe L,et al. Performance of an anode-supported SOFC with anode functional layers[J]. Electrochimica Acta,2008,53(27):7825-7830.

[17] Wang Z,Zhang N,Qiao J,et al. Improved SOFC performance with continuously graded anode functional layer[J]. Electrochemistry Communications,2009,11(6):1120-1123.

[18] Sun X,Chen M,Liu Y L,et al. Durability of solid oxide electrolysis cells for syngas production[J]. Journal of the Electrochemical Society,2013,160(9):F1074-F1080.

[19] Ebbesen S D,Graves C,Mogensen M. Production of synthetic fuels by co-electrolysis of steam and carbon dioxide[J]. International Journal of Green Energy,2009,6(6):646-660.

[20] Jensen S H,Sun X,Ebbesen S D,et al. Pressurized operation of a planar solid oxide cell stack[J]. Fuel Cells,2016,16(2):205-218.

[21] Guan W B,Zhai H J,Jin L,et al. Effect of contact between electrode and interconnect on performance of SOFC stacks[J]. Fuel Cells,2011,11(3):445-450.

[22] Baek S W,Jeong J,Choi W S,et al. Structural and electrochemical properties of interconnect integrated solid oxide fuel cell[J]. Materials Research Bulletin,2016,82:126-129.

[23] Gondolini A,Mercadelli E,Sangiorgi A,et al. Integration of Ni-GDC layer on a NiCrAl metal foam for SOFC application[J]. Journal of the European Ceramic Society,2017,37(3):1023-1030.

[24] Du Y M,Qin Y Z,Zhang G B,et al. Modelling of effect of pressure on co-electrolysis of water and carbon dioxide in solid oxide electrolysis cell[J]. International Journal of Hydrogen Energy,2019,44(7):3456-3469.

Influence of the Structure of Solid Oxide Electrolysis Cell on Its Performance

Yin Yan,Du Yingmeng,Jiao Kui,Du Qing,Zhang Guobin

(School of Mechanical Engineering,Tianjin University,Tianjin 300072,China)

The solid oxide electrolysis cell (SOEC) can efficiently convert water and carbon dioxide into fuels such as hydrogen and carbon monoxide using electricity generated by renewable energy. It ishighly efficient, low-cost, and easy to control, and is considered to be the most promising way to store energy. Structural changes in the SOEC will affect its conductivity; simultaneously, it will significantly affect the gastransmission and heat transfer processes inside the cell, both of which are very important for the optimization ofSOEC performance. To investigate the influence of structural composition on the performance of the SOEC, a three-dimensional model of SOEC for the co-electrolysis of water and carbon dioxide was developed. Effects of an anode gas diffusion layer (AGDL) and metal foam flow field on the polarization curves, overpotentials, and gas distribution of the SOEC were analyzed. Results showed that compared to an electrolysis cell without AGDL, the cell with the addition of AGDL can improve the gas transmission under the rib between the catalyst layer and channel, while increasing the cross-sectional area of electron transport, thereby reducing the reversible voltage and ohmic overpotential. As the AGDL thickness increased, the performance of the cell improved and thengradually stabilized. Replacing the traditional flow field with the metal foam flow field on the cathode side decreased the electrolysis voltage and improved electrolysis efficiency by improving gas transmission between flow field and porous electrode.Increasing the thickness of the anode foam improved the SOEC performance to some extent. Because the anode metal foam avoids the accumulation of oxygen in the porous medium under the rib, the performance of the SOECusing metal foam for both sides was further improved; however, the improvement was relatively small.

solid oxide electrolysis cell(SOEC);metal foam;gas diffusion layer;co-electrolysis;gas distribution

TK448.21

A

0493-2137(2019)11-1171-08

10.11784/tdxbz201811049

2018-11-19;

2019-04-08.

尹 燕(1974— ),女,博士,副教授,yanyin@tju.edu.cn.

杜 青,duqing@tju.edu.cn.

国家重点研究计划资助项目(2017YFB0601904).

Supported by the National Key Research and Development Program of China(No.2017YFB0601904).

(责任编辑:田 军)