基于光学3D测量技术的钳具刃侧加工特征实验研究

2019-08-05谭铁君刘明星

谭铁君, 李 智, 杨 溢, 刘 蕾, 刘明星

(1.西南政法大学刑事侦查学院, 重庆 401120; 2.重庆高校刑事科学技术重点实验室, 重庆 401120)

0 引言

在刑事案件现场中,钳剪工具痕迹出现率很高,证据价值也较大,但此类痕迹检验鉴定有一定难度,相关的检验技术方法值得刑事技术人员关注。钳具剪切刀片一般选用优质工具钢材料加工而成,刃侧斜面多有明显加工条纹特征,如铣削加工的铣纹;车削加工的车刮纹;磨削加工的磨纹以及锉纹、铲纹等。不同生产厂家、不同生产批次的钳具,由于加工工艺以及加工精度的差异,其刃侧加工特征均会存在差异,检验时,一些粗大的加工花纹差异很容易辨认。随着计算机技术、光学技术的快速发展,痕迹检验技术正处于由2D检测到3D检测的技术转变时期,利用光学技术、计算机图像处理技术及相关技术实现痕迹的3D检验和自动化检验已成为新的发展趋势。钳具刃侧加工花纹特征一般均较明显且有较强的稳定性,本文希望利用超景深光学立体3D测量技术,对钳具刃侧加工花纹3D特征和痕迹3D特征进行识别分析,以此来补充传统的2D检验鉴定技术的不足。通过对钳具刃侧加工花纹的光学3D测量与检验方法研究,为此类痕迹检验鉴定提供新途径和技术方法,并推动3D测量与检验技术在痕迹检验领域的应用。

1 实验

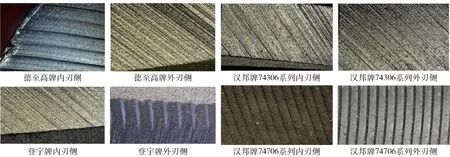

为了深入研究钳具刃侧特征,本研究采用抽样、实验方法进行,抽取不同品牌同批次的断线钳和斜口钳为研究对象。为确定特征稳定性,每种钳具或每个品牌的同批次钳具选取6把。断线钳结构较特殊,其产品指标一般均符合部颁标准的规定。其刃侧的加工工艺通常为两种:一是用大直径的立铣刀铣削而成,从而在刃侧留下弧形铣纹,表现为纹线粗细、间距比较均匀,很有规律,本文的抽样研究选取此类钳具;二是采取磨削方式,在刃侧留下斜向、粗细、大小、间距不均的直线状加工花纹。不论哪一种加工,所形成的加工花纹中,4个刃侧均比较一致,因其加工花纹过于精细,不便于测量,因此本研究未采用。本研究抽样的3种品牌斜口钳,其4个刃侧加工花纹的倾斜方向均一致,但同一钳刃的里外两侧花纹倾斜角度稍有不同,外刃侧加工比较精细,一般宽为1~2 mm,内刃侧比较粗糙,宽度1~5 mm不等,其刃侧坡形分为单坡状和双坡状两种,单坡状为机加工一次成型,形成一个斜坡形状,双坡状为二次机加工成型,形成两个斜坡的形状,4个刃侧的花纹特征均为机加工特征。

1.1 器材

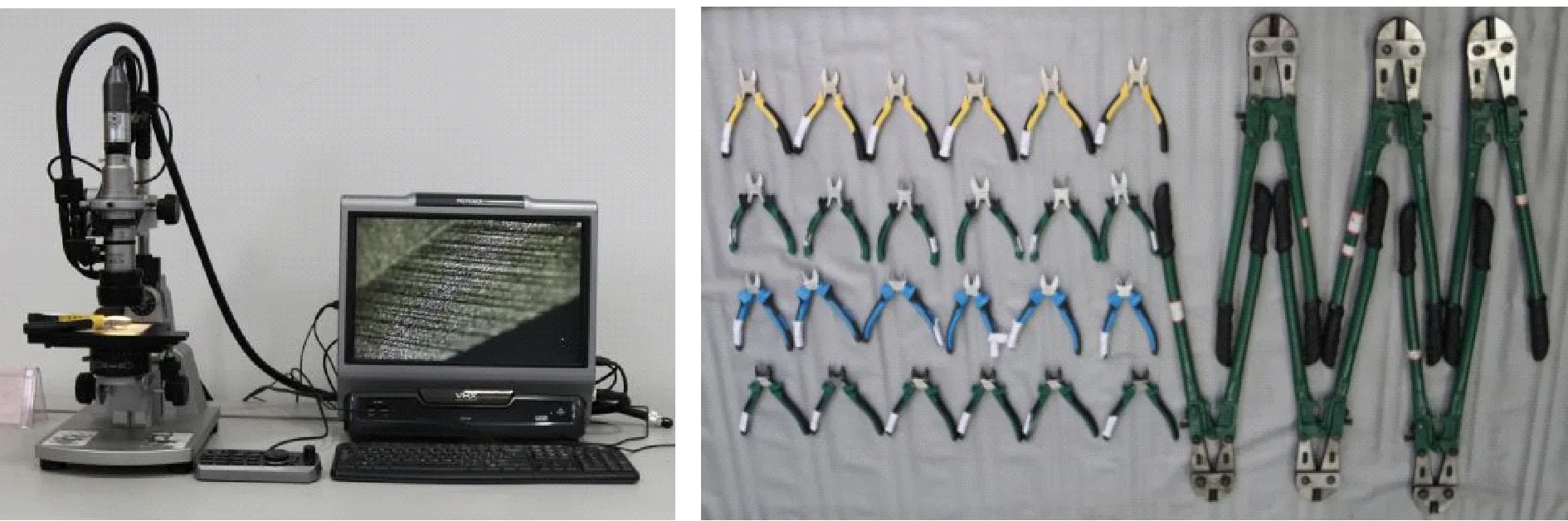

使用日本产超景深三维立体显微镜一台,生产厂家为Keyence,仪器型号为VXH- 500,测量精度可达10-6mm,3种钳具共计24把,见图1所示。3种不同品牌斜口钳各6把:分别为深圳德至高牌斜口钳(将其标记为A类)、台湾汉邦牌(74306系列)斜口钳(将其标记为B类)、常州登宇牌斜口钳(将其标记为C类),台湾汉邦牌(74706系列)斜口钳(将其标记为D类),其中每类钳子中标记编号依次为1~6;同一种品牌(双猫牌)的断线钳(将其标记为E类)共计6把,上述每组钳具均为同批次同流水线连续生产的产品,如图2、图3所示。直径为5 mm的铅丝,直径为10 mm的铜棒,以及橡皮泥、直尺、分规等。

图1 Keyence3D立体光学显微镜与斜口钳、断线钳实验样品

图2 不同品牌斜口钳刃侧加工特征

图3 双猫牌断线钳刃侧加工特征及间距数据测量

1.2 方法

实验时,将超景深三维立体显微镜放置在水平的桌面上(用水平仪测准),以防止由于超景深三维立体显微镜放置不平带来的测量误差,粗略地调整超景深三维立体显微镜载物台的高度,将钳具放到载物台上,而后将超景深三维立体显微镜聚焦到钳具刃侧表面最高处,按下控制板的“深度合成/3D”键,直至在工具刃侧凹陷最深处聚焦为止。超景深三维立体显微镜自动合成钳具刃侧的3D立体图像,而后即可观测数据。超景深三维立体显微镜调试结束之后,要将观测系统固定下来,保证在相同的条件下观察测量每一件工具。

1.2.1 加工花纹面间距的测量方法

测量上述24把钳具刃侧加工花纹间距时,首先拍摄每件钳具的3D立体图,而后借助3D面间距测量工具,对2条加工花纹的间距进行测量,如图4所示,并记录数据,如表1~表5,随后统计分析,以确定不同钳具加工花纹间距的异同及稳定性。

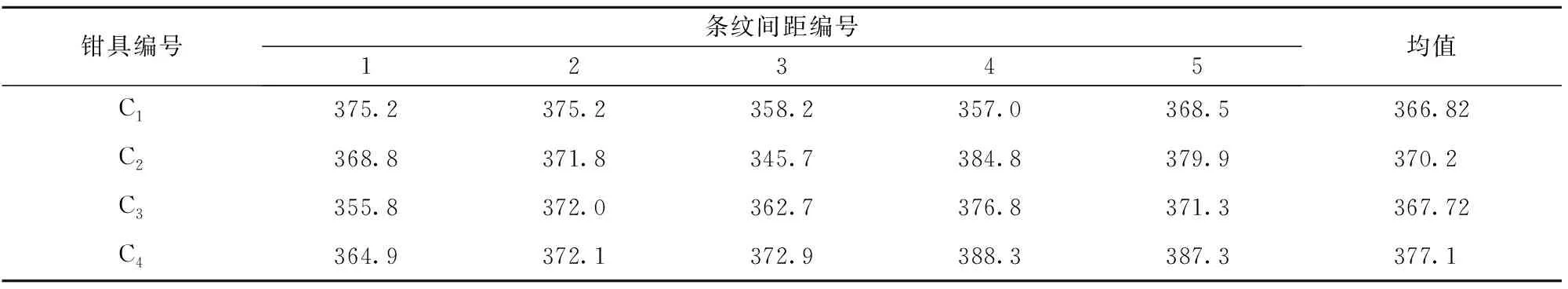

表1 常州登宇牌外刃侧加工花纹间距 单位:μm

注:C5、C6无明显加工条纹

表2 台湾汉邦牌(74706系列)外刃侧加工花纹间距 单位:μm

表3 台湾汉邦牌(74706系列)内刃侧加工花纹间距 单位:μm

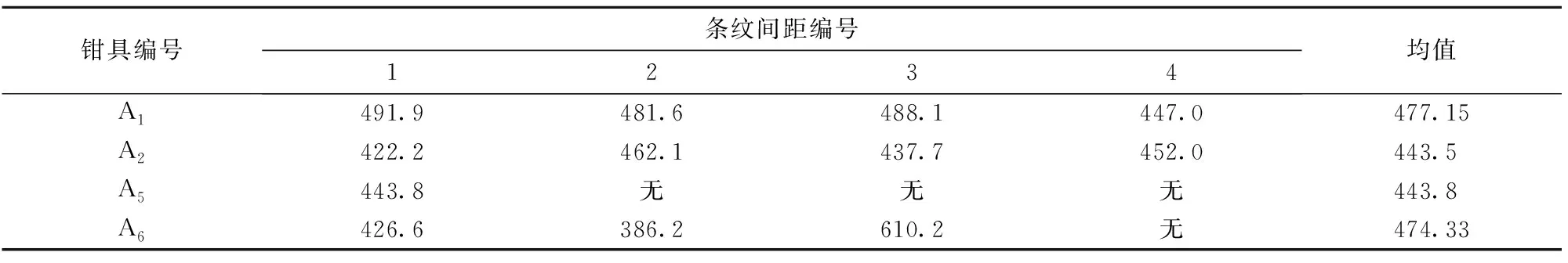

表4 深圳德至高牌内刃侧加工条纹间距 单位:μm

注:A3、A4无明显加工条纹

表5 断线钳刃侧加工条纹间距 单位:μm

1.2.2 加工花纹及其痕迹的表面积、体积及横截面高度、宽度、形态等3D数据的测量方法

为了保证测量数据的一一对应性,用红笔在刃侧标画一根线条,利用剪切时红色物质转移,在相应断头坡面找到红色覆盖区域,即是刃侧花纹留痕。为保证测量数据具有可比性,需选取刃侧、断头坡面竖直方向上相同部位进行测量,测量基准面与线条流向必须垂直。在观测横截面形态、表面积时,与条纹垂直方向固定位置处截取基准面和一个长为固定值,宽为两条凸起线(痕迹为凹下线)之间的距离,以此长方形为基准进行统一测量。测量时,采用3D显微镜的300倍率提取3D图像,而后利用软件旋转功能,使3D图像中的加工条纹垂直于水平面,观察并寻找刃口边缘,以刃口边缘为基准,利用刻度尺对显示器呈现的图像进行实际测量,在距刃口边缘固定值位置确定一个点,以这个点再垂直向下移动固定值确定所要测量的长度;同理,在确定了断头的剪止缘后,以相同方法确定其测量的长度。而所选加工条纹之间的间距就是所要测量的宽度,进而确定一个平面坐标下的长方形,这个长方形投影在3D图像区,投影区内3D图像便是测量的具体区域,其表面积即为所测表面积。对刃侧纹线体积进行测量时,依据上述投影方法,首先确定长和宽,而后只需对高进行确认便可。测量时,首先对图像进行旋转调整,使图像水平,而后沿着垂直方向从图像底部开始向上测量,取固定值高度,为所测体积的高,据此确定一个底面不平的类长方体,其体积就是测量的纹线体积,如图4所示。因为剪切断头痕迹与工具特征凸凹反向,断头体积和刃侧体积的测量方法有所不同,在测量痕迹体积的时候,需选择从图像顶部往下测量,取固定值高度为所测体积的高,据此确定了上表面不平的类长方体,其体积就是测量的痕迹纹线体积。测量时,需注意工具表面3D图像与断头痕迹表面3D图像的凸凹方向相反的特性。本研究中,通过确定固定数值的长方形及长方体确定了所要测量的体积和表面积,并采用相同标准测量全部实验对象的数据,借此保证测量数据的可比性,实现下一步的数据比对分析。同时利用超景深三维立体显微镜的3D测量功能,对刃侧花纹横截面的高度、宽度、形态等特征参数进行测量,如图5所示,并列表记录测量数据。

图4 钳具刃侧加工花纹的面间距、表面积、体积测量示意图

图5 钳具刃侧加工花纹及其痕迹横截面的高度、宽度、波形形态测量示意图

剪切断头痕迹的观测方法与钳具观测方法相同,测量时必须使断头坡面与镜头面保持平行,以确保坡面痕迹影像不变形、不畸变,否者会影响测量精度,同时,需保证测量的痕迹特征与工具加工花纹相对应。由于斜口钳、断线钳刃部前端较易观测,所以在斜口钳、断线钳刃部距前端约5 mm处选取观测特征,实验中通过肉眼观察的方法在刃侧寻找较为粗大明显的加工条纹特征,选定条纹特征之后,用红笔标注,采用正交直剪的方式,用斜口钳剪切直径5 mm铅丝,用断线钳剪切直径10 mm铜棒,为减少客体形变的影响,尽可能使所选工具条纹特征留痕在断头斜面的中间部位。

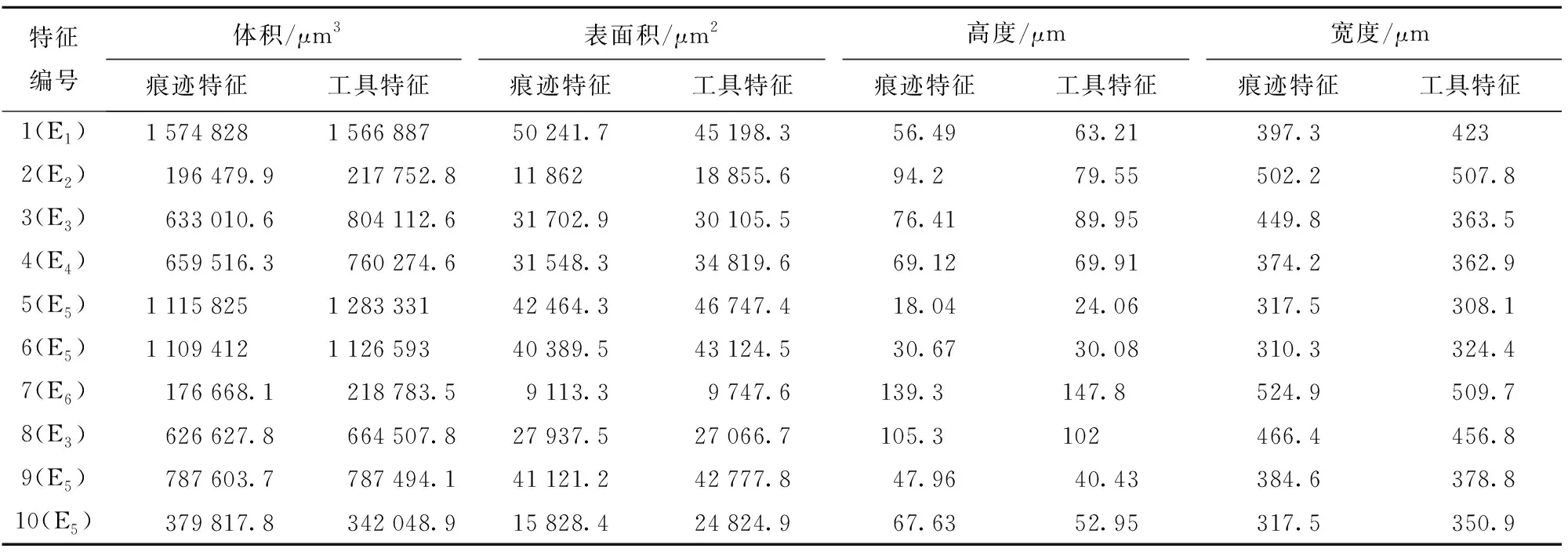

表6 斜口钳加工花纹痕迹的各项参数稳定性测量数据

注:表6中数据为同一把斜口钳同一部位,以相同方法剪切5个痕迹样本,测量其表面积、高度、宽度,得到5组数据。

表7 断线钳痕迹特征参数与工具特征参数配对数据

表8 斜口钳痕迹特征参数与工具特征参数配对数据

2 数据分析与讨论

2.1 加工花纹间距测量数据的分析

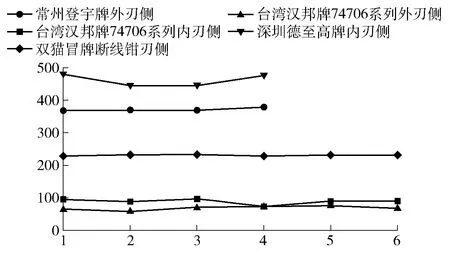

图6 不同品牌斜口钳及断线钳刃侧加工花纹间距的差异(单位:μm)

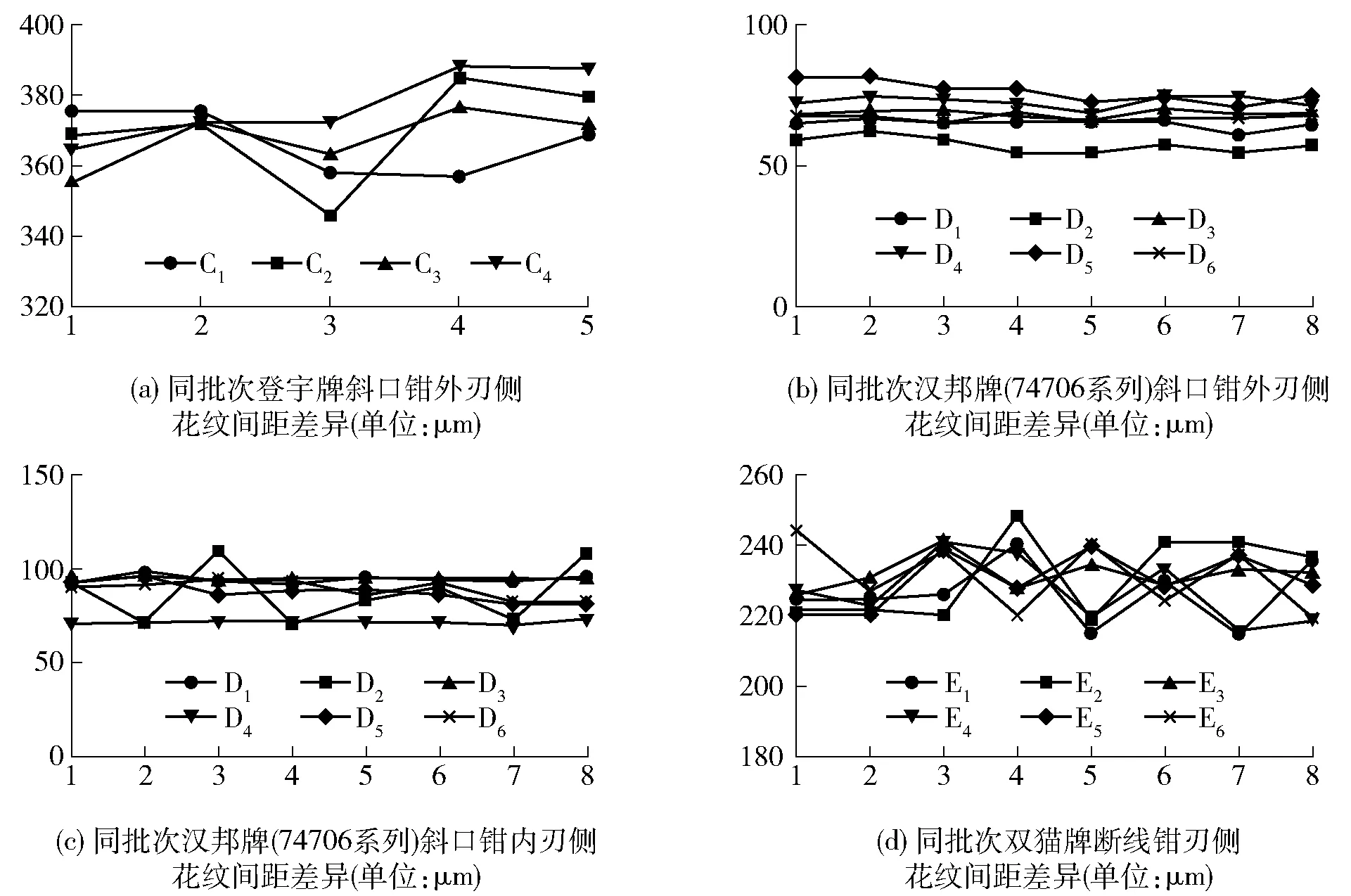

经放大100~300倍观测发现:斜口钳、断线钳刃侧的加工花纹特征多为铣纹、磨纹,纹线较密集,纹线流向与刃口方向垂直或倾斜,即有粗大纹线,也有细小的纹线。统计分析表明,不同品牌及种类的钳具刃侧加工花纹间距均有明显差异,分别处于不同的分布区间,而同品牌不同系列的钳具刃侧加工花纹间距也有差异,但差异较小,如图6所示。同品牌同批次的钳具刃侧加工花纹间距均无明显差异,分布区间互相重叠,如图7所示。

图7 同品牌同批次斜口钳刃侧加工花纹间距的差异

图8 同批次钳具刃侧加工花纹特征对比

经进一步比对检测分析发现:同批次生产的钳具,虽然多数钳具纹线的间距互不相同,但部分钳具纹线间距是相同的,但纹线细节形态会有差异,如图8所示。图中斜口钳A3与A5、B2与B5刃侧加工花纹可以自然流畅接合,但在纹线细节形态方面,依旧存在着细微却又明显的差异。这是因为铣削、磨削等加工工艺容易受到各方面因素(不同的切入角度,加工磨具的磨损程度等)的干扰,而导致加工花纹细节的不同,从而在高倍率显微镜下呈现纹线细节差异。上述情况说明斜口钳机加工纹线间距特征为种类特征,纹线细节特征为个别特征。因此,检验鉴定时,即使在检材和样本之间检出相同类型纹线和相同纹线间距也不能立即认定同一,而应该对其纹线的细节特征进行比对,当发现纹线细节特征存在较明显的接合不齐、残缺等现象时,很有可能是相同种类、相同批次工具的不同个体留痕。

2.2 工具加工花纹及其痕迹配对数据的分析

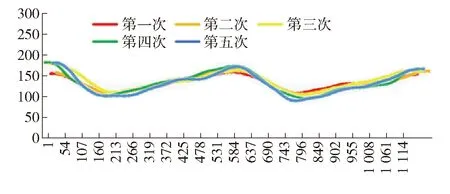

对表6中数据进行比较分析,发现同一钳具相同部位所剪切的5个断头痕迹,其相同位置的表面积、高度、宽度测量值均保持相对稳定,相互之间差异很小。实验中,同时对5个痕迹相同位置横截面轮廓图进行拟合,5次的痕迹横截面轮廓基本重合,保持高度一致,如图9所示。这表明痕迹能稳定反映工具3D参数,运用所选方法进行数据测量分析可行,有研究意义。

图9 同一钳具五次剪切痕迹的截面波形拟合图

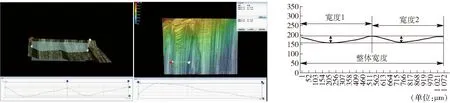

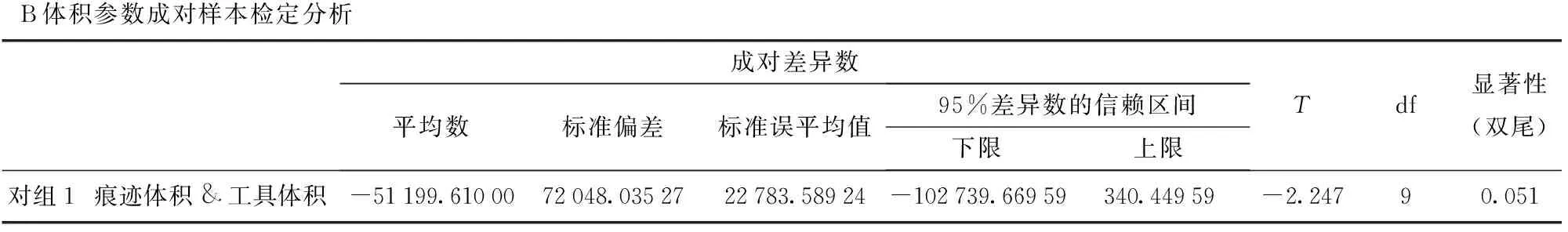

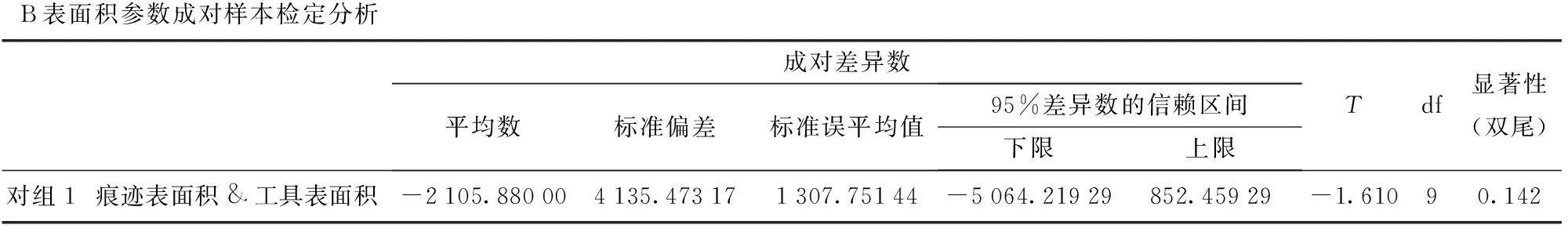

表7与表8的数据均为痕迹与工具一一对应的测量数据,即测量痕迹三维立体数据后,确定工具留痕的准确部位,以同样方法测量工具留痕部位三维立体数据。对表7中的钳具与痕迹配对数据进行比较分析,发现钳具的测量值与痕迹的测量值十分接近,从折线图我们可以直观的看出,配对数据的重合度十分的高,说明刃侧纹线和痕迹相对应纹线的体积、表面积、截面波形深度和宽度等3D参数值密切相关,如图10、图11所示。经spss软件统计分析,所有参数的工具与痕迹的相关显著性概率均远远小于0.05,均显著相关。成对差异数检验中,所有参数的双尾T检验显著性概率均大于0.05,即全部配对数据之间均无统计学意义的显著差异,见表9~表12。对表8中数据比较分析,发现其各项参数在痕迹中的反映规律与断线钳基本一致。这说明痕迹能很好的反映工具上花纹特征的3D参数,基于3D参数测量的检验方法是科学的。由此可见,通过对痕迹的体积、表面积、横截面波形的深度和宽度进行测量,可以分析、识别留痕工具,这将对工具痕迹定量化检验起到推动作用。也就是说,在检验此类工具痕迹的时候,可以对痕迹上较为粗大明显的条纹,以及嫌疑工具上相对应的粗大条纹的3D参数数值进行测量,实现精度很高的比对检验,从而实现定量化检验鉴定。

图10 断线钳刃侧纹线与其剪切痕迹纹线体积、表面积的关系

A体积参数成对样本相关性分析N相关显著性对组1痕迹体积 & 工具体积100.9870.000

B体积参数成对样本检定分析成对差异数平均数标准偏差标准误平均值95%差异数的信赖区间下限上限Tdf显著性(双尾)对组1痕迹体积&工具体积-51199.6100072048.0352722783.58924-102739.66959340.44959-2.24790.051

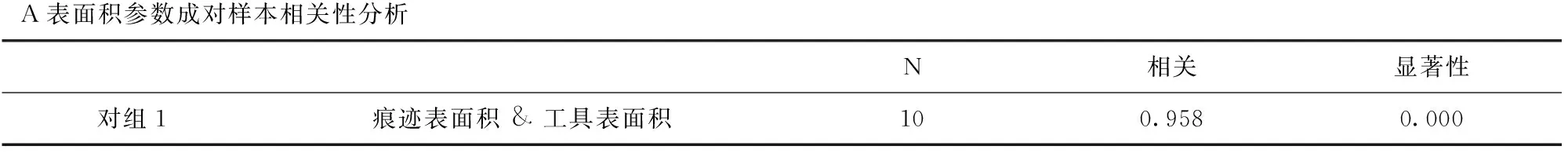

表10 断线钳刃侧纹线与其剪切痕迹纹线表面积的配对数据相关性与t检验分析

B表面积参数成对样本检定分析成对差异数平均数标准偏差标准误平均值95%差异数的信赖区间下限上限Tdf显著性(双尾)对组1痕迹表面积&工具表面积-2105.880004135.473171307.75144-5064.21929852.45929-1.61090.142

图11 断线钳刃侧纹线与其剪切痕迹纹线高度、宽度的关系

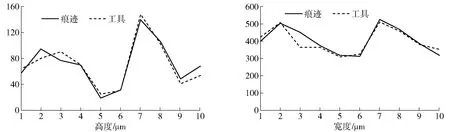

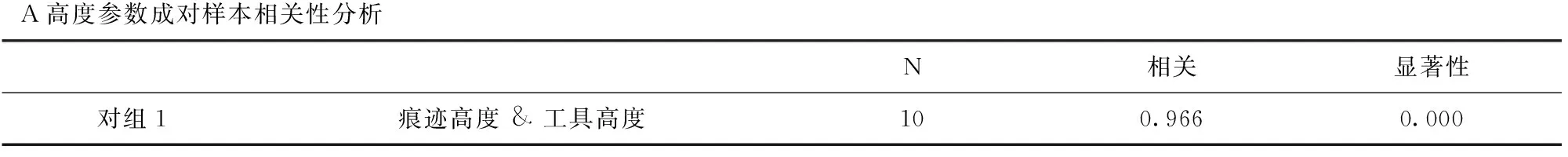

A高度参数成对样本相关性分析N相关显著性对组1痕迹高度 & 工具高度100.9660.000

B高度参数成对样本检定分析成对差异数平均数标准偏差标准错误平均值95%差异数的信赖区间下限上限Tdf显著性(双尾)对组 1痕迹高度&工具高度0.518009.620493.04227-6.364097.400090.17090.869

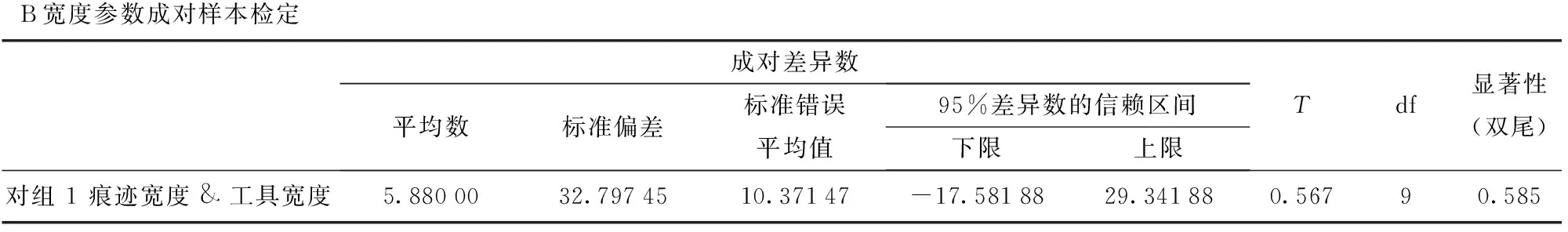

表12 断线钳刃侧纹线与其剪切痕迹纹线宽度的配对数据相关性与t检验分析

B宽度参数成对样本检定成对差异数平均数标准偏差标准错误平均值95%差异数的信赖区间下限上限Tdf显著性(双尾)对组 1痕迹宽度&工具宽度5.8800032.7974510.37147-17.5818829.341880.56790.585

基于普通光学显微镜的检验,因为痕迹特征与工具特征的凸凹方向相反,不能对工具特征和痕迹特征的图像进行直观的形态比较。实验中发现3D显微镜恰好能帮助我们解决这一难题。实验中,我们先确定断线钳一条或两条粗大明显线条为研究对象,并以工具此部位剪切铜棒,形成相对应的断头痕迹。利用上文提到的方法,确定二者纹线的对应关系,在3D显微镜100倍率下,进行3D图像提取。借助3D显微镜的旋转功能,将所拍摄的痕迹图片翻转180°。通过这种方法,使得痕迹的凸凹方向与工具纹线凸凹方向完全相同,在此基础之上再进行纹线的形态比较,确定纹线形态是否一致,如图12所示。经过翻转之后的图像中的痕迹纹线与工具纹线能完好拼接在一起,可见这种“翻转拼接法”是有效的。也就是说,工具上的纹线与其形成的痕迹上的翻转纹线有对应关系,可以利用3D显微镜进行翻转拼接,进行有效的分析检验。

图12中左侧为工具刃侧的纹线(左侧为刃侧边缘),右侧为痕迹的纹线(左侧为剪止缘),拼接方法为将工具刃侧纹线的尾部与痕迹纹线的头部拼接,拼接具体部位并非相同区域,其准确性存在不足。而因3D显微镜操作的限制,目前,只能使用上述拼接方法。因此,该检验方法适合初步确认,但并不妨碍该检验方法的科学性。通过拼接比较进行了初步的确认之后,可以将翻转了的工具痕迹纹线图像与刃侧纹线图像利用Photoshop软件进行重叠比较,以确认其是否能够更为精确的重合。图12中右侧图片出现了许多蓝色的斑块,这是由于在实验过程中,铜棒放置于空气当中形成了氧化物,此锈蚀斑块是由于放置的不规范形成的。在检案中,有可能会是遇到此类痕迹,从图中可以看出,虽然斑块使得纹线变化,但是并没有改变纹线间的间距等特征,并不影响拼接。但是斑块的产生却会影响体积、表面积等各参数数值的测定。因此,在提取现场痕迹之后,必须避免痕迹被氧化。研究还发现如果痕迹表面过于粗糙,测量精度也会下降,与工具参数值之间的误差会明显增加,检验时需加以注意。本研究也发现加工条纹形态、阶梯状特征、加工的瑕疵等具有不确定性,属于个别特征,对个体识别有重要的价值。

图12 工具纹线与痕迹纹线的对接

图13 钳具、痕迹截面轮廓波形比较

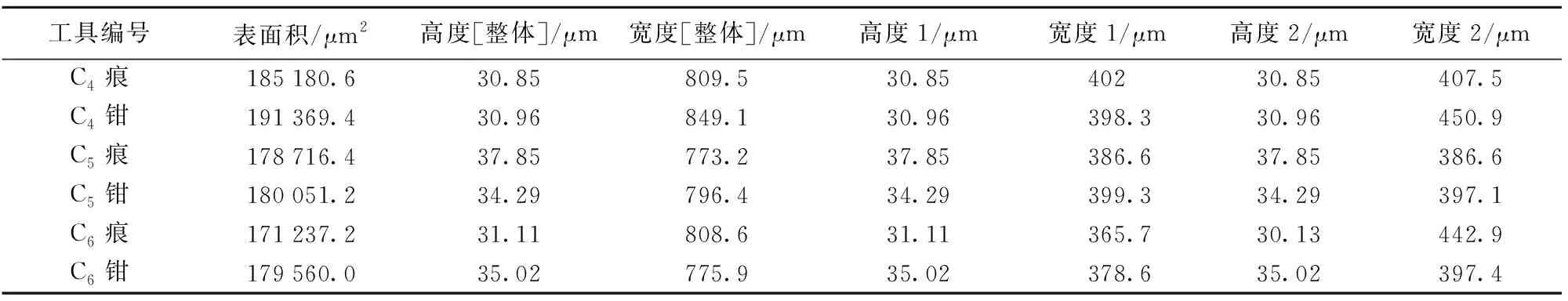

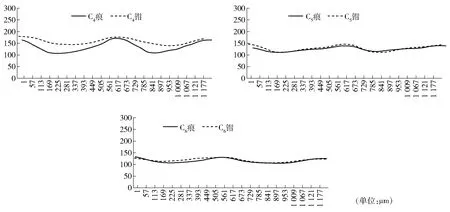

对在侧光条件下以300倍3D合成的斜口钳及其痕迹的图像进行横截面轮廓底边波形分析时,发现3D显微镜可以存储横截面轮廓底边波形数据,运用Excel将轮廓底边波形数据转化为曲线波形图,进而利用PS软件对曲线波形图进行拟合,可以实现工具与痕迹的横截面底边波形的直接比较分析。方法为先将痕迹曲线波形调水平,再将钳具曲线波形进行180度翻转,不得改变参数,再微旋转至合适位置进行拟合,如图13所示。

理想条件下,工具横截面波形凹谷与翻转后痕迹横截面波形凹谷起伏结构一致,横截面轮廓底边波形能够很好的吻合,这为我们展现了痕迹与留痕钳具直接比对的另一种简便方法。但受客体严重变形或剪切动作影响,二者拟合曲线也会出现偏差,检验时若曲线拟合有差异,不能轻易得出否定结论,需慎重。如C4痕迹波形的高度与钳具波形不一致,但宽度以及起伏的最高点、最低点较为一致,此偏差应为客体较软、材料变形大等原因造成。

对不同钳具同一部位的轮廓曲线波形进行比较分析,发现不同的斜口钳在相同区域内的轮廓波形具有相似性,其高度、宽度基本保持一致, 但波形曲线形态并不完全相同;对上述工具的痕迹轮廓波形进行拟合,痕迹的轮廓波形高度相差较大,但宽度以及起伏的最高点及最低点较为一致,如图14所示。总体来说,痕迹的变化性大,受影响的因素多,任何因素的改变都可导致痕迹的改变。检验时,需仔细甄别,如果工具与痕迹波形完全相符,则可以确定为留痕工具。如果高度相似,需进一步比较同批次工具的波形曲线,判断异同。

图14 不同钳具同一部位及其痕迹的横截面轮廓曲线波形比较

钳具剪切客体形成痕迹时,或形成压缩变形为主的凹陷类痕迹,或形成压缩变形与剪切变形混合的痕迹。当所剪切材料硬度较高时,会形成压缩变形为主的凹陷类痕迹,当所剪切材料硬度较低时,会形成压缩变形与剪切变形混合的痕迹。实验选取的铜棒硬度高于铅丝硬度,因此,断线钳剪切铜棒的痕迹能较好反映工具形貌特征,而斜口钳剪切铅丝的痕迹对工具形貌特征的反映弱于铜棒。因硬度低的铅丝痕迹对工具形貌特征反映性减弱,而且铅丝痕迹容易发生变形,因此,本实验对于铅丝痕迹体积的分析研究未得到明确的结果。

3 结论

研究表明:上述斜口钳、断线钳的刃侧多是机加工形成,加工工艺多为磨削、铣削等常见方式,刃侧主要为磨纹、铣纹等加工花纹;在显微形态上,一般都具有明显的条块结构。同种类、同批次钳具的刃侧加工纹线间距具有一致性、稳定性,不同种类、不同批次钳具的刃侧加工纹线间距具有差异性,刃侧加工纹线间距有明显种属特点,属于种类特征,这为利用刃侧加工花纹来推断钳具种类提供了条件。上述钳具刃侧的粗大明显条纹的宽度、高度、横截面形态、表面积和体积等参数值可以精确测量,钳具刃侧花纹与形成的痕迹花纹具有高度关联性,二者之间各项参数值均无显著差异,且痕迹能稳定反映工具的3D参数,通过钳具刃侧特征及其痕迹的3D测量值进行比较检验,可实现精确识别、量化检验。

借助3D显微镜旋转功能,可以对钳具刃侧纹线特征与其痕迹的翻转纹线,进行直接比较,从而实现工具特征与痕迹特征的直接比较检验。借助3D显微镜横截面轮廓底边波形测量数据,运用Excel将轮廓底边波形数据转化为曲线波形图,并利用PS软件对曲线波形图进行拟合,可以实现钳具刃侧特征与其痕迹的横截面底边波形的直接比较分析。上述两种比较检验方法为我们提供了痕迹检验的新途径,避免了多次制作样本的繁杂操作,也避免了因多次剪切而对钳具特征造成的损害。

可见,利用钳具刃侧特征及其痕迹的3D参数测量值进行比较检验,不仅切实可行,而且可以提高检验准确性,可以实现精确识别、定量化检验。在痕迹检验实践中,光学3D测量技术具有广阔的应用前景和实用价值。