矿用胶轮车湿式制动器液压系统设计

2019-08-05王渊,苗旺

王 渊,苗 旺

(西安科技大学 机械工程学院,陕西 西安 710054)

防爆无轨胶轮车有较强的爬坡能力、灵活快捷的转向及操作,经常被应用在矿井下的运输种[1]。随着煤矿综采能力的提升,矿用胶轮车朝着高运行速度和高运载能力的方向迅速发展,同时也给制动系统的可靠性提出更高要求[2]。传统的制动器防爆性能不好并且维护成本较高[3]。湿式制动器的散热性和密封性都比较好,因此使用时间更长,基本不需要维护[4]。湿式多盘制动器由美国在20世纪80年代研发,主要在煤矿中得到广泛的应用[5]。但是我国对湿式制动系统的研究始终没有形成统一的标准,制动器的制动性能及其液压系统的好坏对制动系统的稳定性有着举足轻重的作用[6]。国内对湿式制动器液压系统的研究较少,相应的研究成果也不是很多[7-11]。为此对国内某种矿用胶轮车上的湿式制动器液压系统进行研究。

1 矿用胶轮车湿式制动器液压系统工作原理

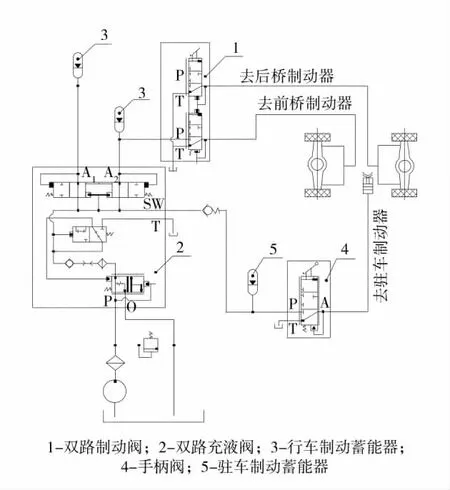

湿式制动器液压系统原理图如图1。系统主要由双路制动阀,双路充液阀,蓄能器和手柄阀组成。

液压系统的工作原理:液压泵给双路充液阀提供液压油,双路充液阀将得到的液压油分3路给3个不同的蓄能器充液,2个行车制动蓄能器分别为前桥和后桥制动器提供行车制动压力,1个驻车制动蓄能器向前后桥制动器驻车制动提供能量,每个蓄能器都会独立地给所在的回路提供压力。进行行车制动时,前后桥制动器分别获得各自回路上的蓄能器提供的压力。进行驻车制动时,由于手柄阀将制动器内高压腔体的油液释放,制动器内的弹簧恢复形变达到制动的目的;回路中的溢流阀主要是防止回路中出现压力过大的情况,将超压的油液引流回油箱;假如液压系统有故障,驻车制动会自动工作保证车辆安全。双路制动阀使前后桥分别进行独立工作,保证它们互不影响。因此和其他的液压系统相比,安全系数较高。

2 关键元件选型

2.1 蓄能器选型

在此胶轮车的制动系统中,前后桥一共有4个制动器,前后桥分别有1个行车制动蓄能器给各自回路的2个制动器提供压力,已知该矿用胶轮车每个制动器高压腔的排量V1大约为V1=39 mL,所以每个蓄能器制动1次所需的液压油量V0大约为:

图1 液压制动系统原理图

此液压系统要求在发动机停止之后仍然可以进行制动,当蓄能器作为出现故障时的动力源来计算时,1个蓄能器的油液容量大小至少为:

式中:VP1为蓄能器容量;n为熄火后制动次数,n=8次。

由式(2)得VP1=624 mL。因为在实际中的制动过程中压力会有损失,所以在理论计算中要比实际的高一点,设定最小放液压力为3.5 MPa。然后依照型号对照表,选择最大容积,最后查表得出最大的容量为 2.5 L。根据各个条件,最终选 NXQA2.5/31.5-L型蓄能器,并且此蓄能器也同样适合驻车制动。

2.2 双路充液阀选型

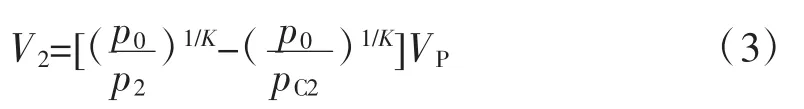

在对蓄能器进行选型之后,可以对和其相配套的充液阀进行选择,以保证蓄能器的充放液保持一定范围内的平衡,满足使用的需要。在前人使用的基础上进行调研,选用MICO公司的双路充液阀,型号为06-463-214,此双路充液阀上限额定充液压力为 8.3 MPa,下限额定充液压力为 6.4 MPa,额定上限和下限的充液压力公差为±0.35 MPa,充液速率为10 L/min。所以可以得出单个蓄能器工作时所排出的油液体积V2[6]:

式中:pC2为双路充液阀下限额定充液压力,选6.4 MPa;K 为热力学常数指,K=1.4;VP为蓄能器最大容量,L;p1为蓄能器的最低下限工作压力,3.6 MPa;p2为最高上限工作压力,4.6 MPa;p0为蓄能器的充气压力,通常为(0.8~0.9)p1,选取 p0=3.0 MPa。

计算得出排出的油液体积V2≈707.5 mL。

当充液阀到达额定上限充液压力,车辆发动机停止工作时,蓄能器可以实施的行车制动次数n为:

9.1次大于所选取制动次数8次,满足开始设定的次数,蓄能器和双路充液阀符合使用要求。

2.3 双路制动阀选型

车辆正常行车时,制动器制动活塞不受油液的压力,开始进行行车制动时,所受的压力pX为:

式中:FX为制动时所受的力,N;AX为力作用面的面积,即为行车制动活塞的面积,mm2;DX1为行车制动活塞外环直径,mm;DX2为行车制动活塞内环直径,mm。

通过比较,选择MICO公司的型号为06-466-234的双路制动阀,其额定最大输入压力为20.68 MPa,最大额定制动压力设定值为2.67 MPa,额定制动压力公差为±0.35 MPa。经过计算,活塞完全打开的压力为 2.4 MPa<2.67 MPa,在允许的额定压力范围内,所以满足设计要求。

2.4 其他元件选型

1)溢流阀选型。溢流阀的主要作用是进行稳压溢流和安全保护,分为直动式和先导式2种,直动式反应灵敏、成本低并且调节范围小。先导式反应灵敏度低,但是调节范围大。经过对比调研,直动式溢流阀可以满足本液压系统的使用要求,并且经过对比后选择上海维嘉液压气动元件有限公司的直动式溢流阀,型号为D-T02-3-30,调压范围在7~25 MPa之间,将溢流压力调定为10 MPa。

2)过滤器选择。由于系统中的各个阀件对油液的精度有着较高的要求,因此在液压系统的出口处选取型号为OUI-E63×10P的过滤器。

3 液压系统动态仿真分析

3.1 蓄能器充液动态性能仿真分析

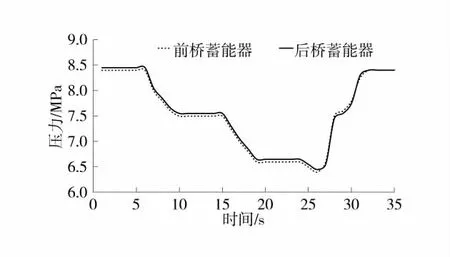

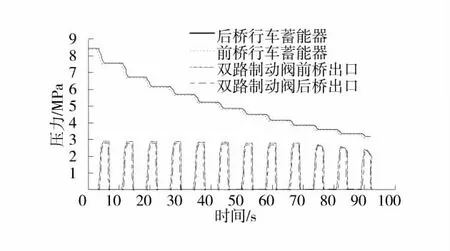

对蓄能器的充液动态性能进行仿真,先将2个蓄能器充满,然后每5 s制动1次,一共制动3次,观察蓄能器的压力变化。行车制动状态下蓄能器压力变化曲线图如图2。

图2 行车制动状态下蓄能器压力变化曲线图

由图2,前后桥蓄能器的初始压力为8.4 MPa,可以看出前2次进行制动时,每制动1次蓄能器的压力减少约0.9 MPa,第3次制动时蓄能器的压力减小到6.4 MPa,达到蓄能器的额定下线充液压力,此时双路充液阀开始对前后桥的蓄能器进行充液,从而压力开始上升,到达初始压力后处于稳定的状态,并且2个蓄能器的状态基本处于同步,说明前后桥的制动时间基本同步,从而满足了设计要求。

3.2 行车制动过程仿真分析

在行车过程中,前后桥制动器工作时是相互独立的,因此制动器工作时,安全起见,假如有其中1路发生故障,另1路可以正常工作,2路工作互不影响。假设在车辆行进的过程中,由于某些故障前桥的回路不能够提供高压油,对此工况下行车制动进行仿真分析,故障状态下双路制动阀出口压力曲线如图 3。在初始状态下,后桥双路制动阀的压力最大为3.1 MPa,而前桥双路制动阀的出口一直没有压力,但是车辆仍可以正常制动,由此可知,双路制动阀的选型符合使用要求。

图3 故障状态下双路制动阀出口压力曲线

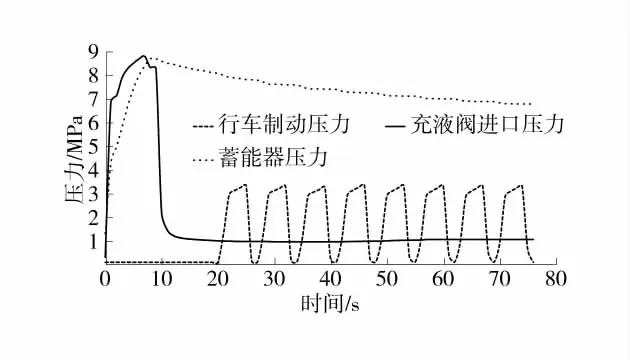

3.3 停泵行车制动次数仿真分析

由MT T989—2006《矿用防爆柴油机无轨胶轮车通用技术条件标准》可知,当汽车制动系统发生故障后,制动系统不能立刻失效,要保证还能进行至少5次上的行车制动。但是由于在实际的工作中能量会有损失,所以选8次作为发生故障后的行车制动次数。停泵后行车制动次数仿真如图4。

图4 停泵后行车制动次数仿真

由图4,前后桥的蓄能器压力在前8次制动过程中都在3 MPa以上,且蓄能器的压力在制动时下降符合蓄能器的压降规律,前后桥基本同步,并且在整个制动过程中,双路制动阀的前后桥出口压力同步,都在3 MPa附近,可以看出在停泵后至少可进行8次有效制动,固证明选型符合使用要求。

4 液压系统试验

4.1 充液动态性能试验

将踏板力设置为500 N,制动时间设置为10 s,制动次数为10次,返回时间为1 s,加力速度为200 N/s。蓄能器充液动态性能试验曲线变化趋势图如图5,截取前30 s进行分析,在制动未开始之前,蓄能器的压力为8 MPa以上,每隔1 s进行1次制动,当开始第1次行车制动时,蓄能器的压力下降约0.9 MPa,之后蓄能器的压降稍微变小,可能是液压管路中有未排完的压力,直到蓄能器的压力减小到6.1 MPa时,蓄能器重新进行充液,因而试验结果基本与仿真的结果基本一致,达到使用要求。

图5 蓄能器充液动态性能曲线变化趋势图

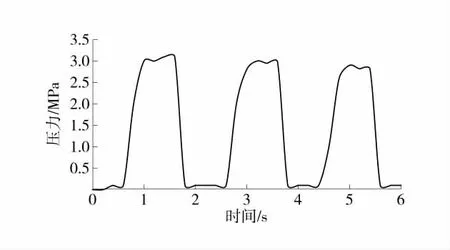

4.2 行车制动过程试验

将踏板力设置为500 N,制动时间设置为1 s,制动次数为10次,其余参数不变。对后桥行车制动过程进行试验,后桥行车制动过程试验曲线如图6,此时试验没有前桥制动器参与,可以认为其发生故障,试验完成之后,截取前6 s的试验结果,可以从图中看出,3次行车制动的压力基本都在3 MPa左右,最大的压力3.1 MPa,由此可以看出后桥制动器完全不受前桥制动器的影响,可以正常进行工作,试验结果与仿真结果基本一致,达到使用的要求。

图6 后桥行车制动过程试验

4.3 停泵后制动次数试验

将踏板力设置为500 N,制动时间设置为5 s,制动次数为15次,其余参数不变。停泵后制动次数试验如图7,截取前75 s进行观察,蓄能器压力最大值为8.8 MPa,一共的有效制动次数为8次,第1次制动延后的主要原因是由于液压管路中的压力偏低,经过蓄能器分给压力之后,开始第1次制动,也就是说在正常情况下,可以进行8次有效制动,并且制动压力基本都在3.1 MPa左右,证明试验结果和仿真结果基本一致,达到使用要求。

图7 停泵后制动次数试验

5 结语

设计了一种适用于矿用胶轮车多功能湿式制动器的液压系统,通过对湿式制动器的液压系统进行选型和仿真,最后再进行试验,并将3种结果进行对比,得出的计算分析及试验结果虽然稍有偏差,但是都在允许的范围之内,并且所得的压力都在矿用安全规程所规定的范围之内,证明设计的液压系统选型合理。