轻卡变速箱壳体的有限元分析与优化研究

2019-08-03张世宝高艳军

张世宝,高艳军

(1.安徽粮食工程职业学院 机电工程系,安徽 合肥 230000;2.安徽江淮汽车集团股份有限公司,安徽 合肥 230000)

变速箱壳体作为汽车动力总成系统中重要的装配载体之一,是保证传动系统正常运行的不可缺少的部件。变速箱壳体不仅需要保证轴承、齿轮、轴系之间正确的装配关系,还需面对箱体内润滑油液的侵蚀。更为重要的是,变速箱壳体需要面对经过轴承传递的多变传动载荷对其使用寿命的影响,这直接影响到动力传递的可靠性,甚至影响整车的安全性[1]。另外,从轻量化角度出发,我们又不能设计过高的强度安全裕度,这会增加底盘重量和燃油消耗,也会影响乘坐舒适性。所以,在变速箱量产前期对变速箱壳体进行有效而高效的强度分析和校核是十分必要的[2]。本文基于有限元法对某款即将量产的变速箱壳体进行强度分析,得到壳体的易损坏位置,并与试验结果对比,验证有限元分析方法的正确性与合理性,并且提出相应的设计改进措施,对后期同类型产品的研发和验证起到积极的指导意义。

1 有限元分析建模过程

1.1 几何模型的处理

变速箱总成和发动机总成通过螺栓固定连接成整体,但是发动机总成刚度相对变速箱总成较大,对变速箱壳体的影响很小,同时发动机模型结构更复杂,为了保证分析精度同时又减少计算量,我们将发动机总成简化成实心圆柱体加入到有限元分析中[3]。同时,清除掉变速箱壳体上较小的工艺圆角、铭牌、凸台等微小特征以提升划分网格的效率,保留其他关键的几何特征以保证有限元分析的精度,使用西门子的NX软件建立变速箱壳体总成的CAD模型,如图1所示。

图1 变速箱壳体总成CAD模型

1.2 载荷的提取与选用

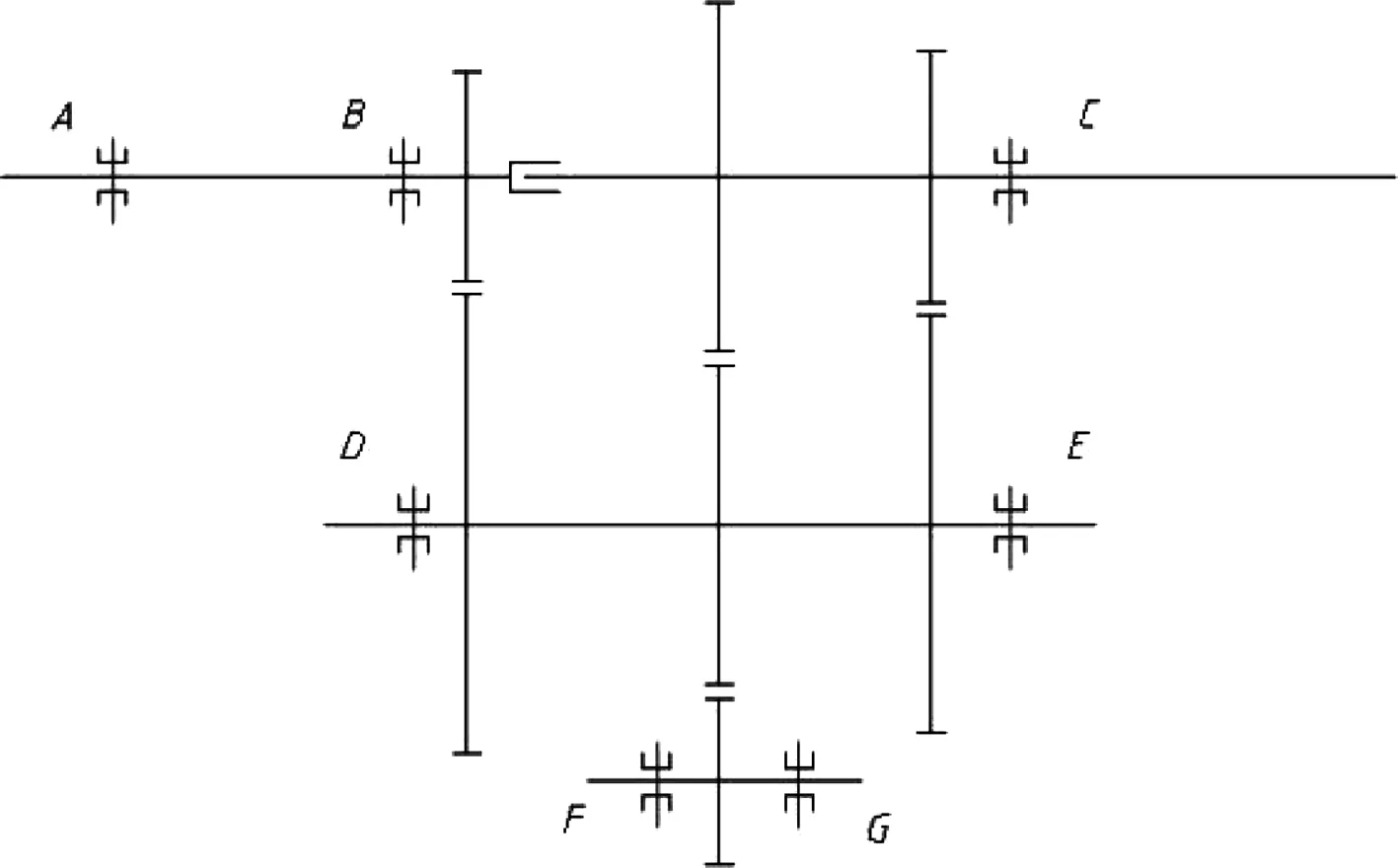

变速箱壳体主要承受来自变速箱齿轮轴系在不同档位下通过轴承传递的径向力力、轴向力和力矩。由于在相同的发动机转速下,齿轮轴系在低档位会产生较大的扭矩,所以我们在对壳体进行台架试验时仅考虑一档位和倒档位工况的影响[4],测量壳体上各个轴承安装位置在这两个工况下的受力情况,各个轴承安装位置标记如图2所示。

图2 变速箱壳体轴承安装位置示意图

根据企业产品规划部门制定的设计目标值,同时参考《GB/T 29063 汽车机械式变速器总成技术条件》中对轻型汽车变速箱总成的静扭后备系数的要求,本文选取变速箱壳体的静强度安全系数为2.5。在试验测得相应轴承安装位置的载荷值后,再全部乘以2.5倍输入到有限元模型中,以此来判断变速箱壳体在极限工况下的安全裕度是否达到设计目标,即:

其中,s为安全裕度,σb为材料的断裂应力值,σ为极限工况下的分析应力值,若s≥1,则认为达到设计目标[5]。

通过台架试验实际测量得到各个轴承安装位置的载荷值详见下表。

变速箱壳体轴承安装位置受力表

1.3 边界工况的简化

发动机和变速箱总成通过橡胶悬置安装固定在车架上,本文采用极端工况,忽略橡胶悬置产生的缓冲影响,也不考虑车架受力所产生的变形影响[6],直接将四个支座点固定约束,如图3所示,所以会得到比实际工况更为恶劣的分析结果。

图3 变速箱壳体总成安装示意图

1.4 材料属性的创建

前、后壳体、后盖、离合器罩、发动机刚体采用HT200材料,该材料为高强度脆性材料,具有非常好的铸造性和耐磨性,杨氏模量为E=1.48 E5MPa,泊松比λ=0.31,断裂强度σb=200MPa;侧盖、顶盖采用Q235-A材料,杨氏模量为E=2.1E5MPa,泊松比λ=0.29,该材料为塑性材料,有较好的抗拉性,屈服强度σb=200Mpa,实现较薄的材料能够获得提供较高的强度。

1.5 螺栓和装配的定义

在有限元分析时,对装配模型中各个零部件之间连接关系的模拟对分析结果产生较大的影响。变速箱壳体总成通过螺栓相互连接,由于真实的螺纹连接模型存在螺纹,几何上十分复杂,需要用极其微小的有限元模型才能相对较准确地模拟,这对总成级的分析来说不太现实;另外从安全强度的角度讲,螺栓的强度裕度远高于壳体,因此也没有必要对螺栓连接进行精确建模。本文中我们将螺栓简化成梁单元加刚性连接来模拟零件的紧固连接[7]。整个总成中的螺栓全部采用8.8性能等级,共有M6、M10、M12三种规格,参照《GBT 16823.2-1997 螺纹紧固件紧固通则》,按摩擦系数μ=0.2查找对应螺栓的屈服预紧力分别为8.8KN,25.8KN,37.7KN。

各个零件用上述方式模拟螺栓连接后,再在连接面上创建接触关系,以模拟真实的接触关系。因为不考虑发动机的强度变化,所以在离合器罩和发动机之间采用了粘连固定连接。

1.6 有限元模型的搭建

使用西门子的仿真平台simcenter3D建立变速箱壳体总成的有限元模型:划分四面体网格并赋予相应的材料参数;在轴承安装位置施加本文1.2中的各个方向的载荷[8],需要指出的是,在Simcenter3D中可以直接施加轴承载荷,即载荷作用在主力方向上的轴孔圆柱面的180度范围内,且力的大小与角度呈抛物线关系变化,这对于提高有限元模型的效率和精度都很有帮助;最后在部件之间创建接触和螺栓单元,约束支座固定点。建立好的有限元模型如图4所示。

图4 变速箱壳体总成有限元模型

1.7 有限元分析结果

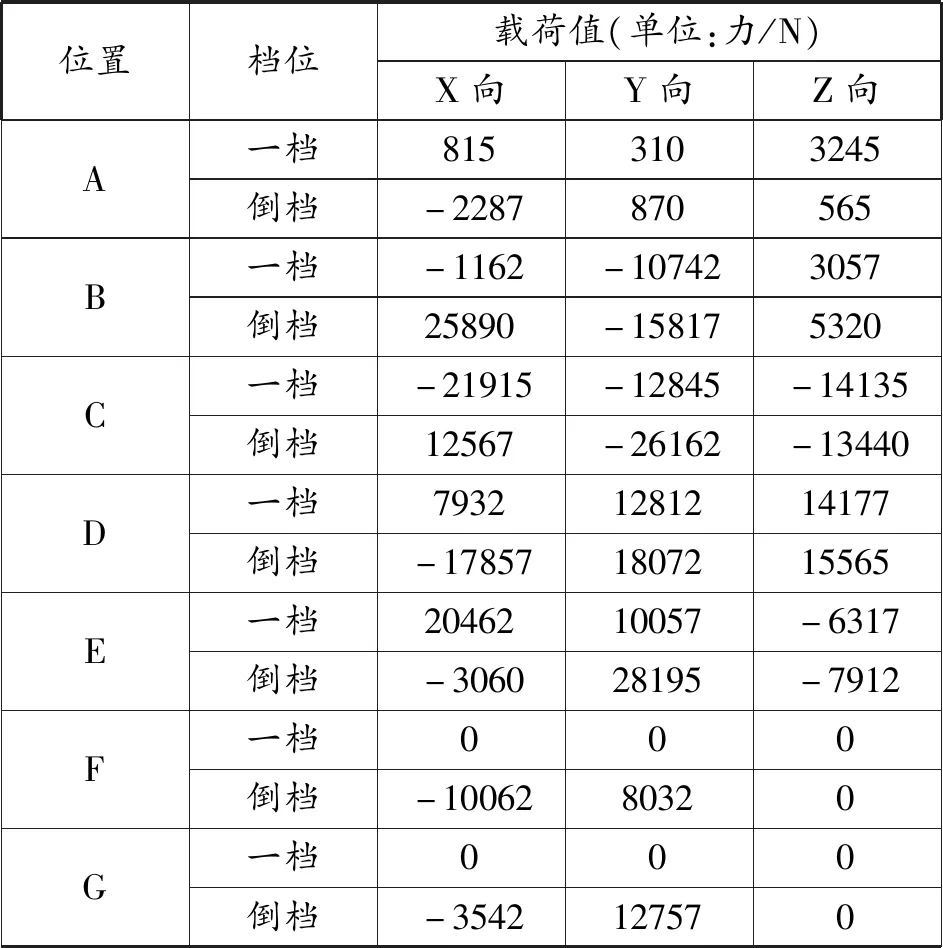

将有限元模型提交给simcenter3D内嵌的通用结构求解器NX Nastran进行分析计算,得到壳体的有限元分析结果。使用simcenter3D后处理软件打开计算结果,对比发现倒档工况的应力值远高于一档工况的应力值,这符合前期的判断,因为倒档惰轮安装的位置处在变速箱壳体的中部侧面,而非两端,受到的支撑少,容易出现应力集中。一档工况的最大应力值为159MPa,出现在后壳端面的两个轴承安装面的中间位置,见图5和图6。

图5 一档工况改进前整体应力云图

图6 一档工况改进前局部应力云图

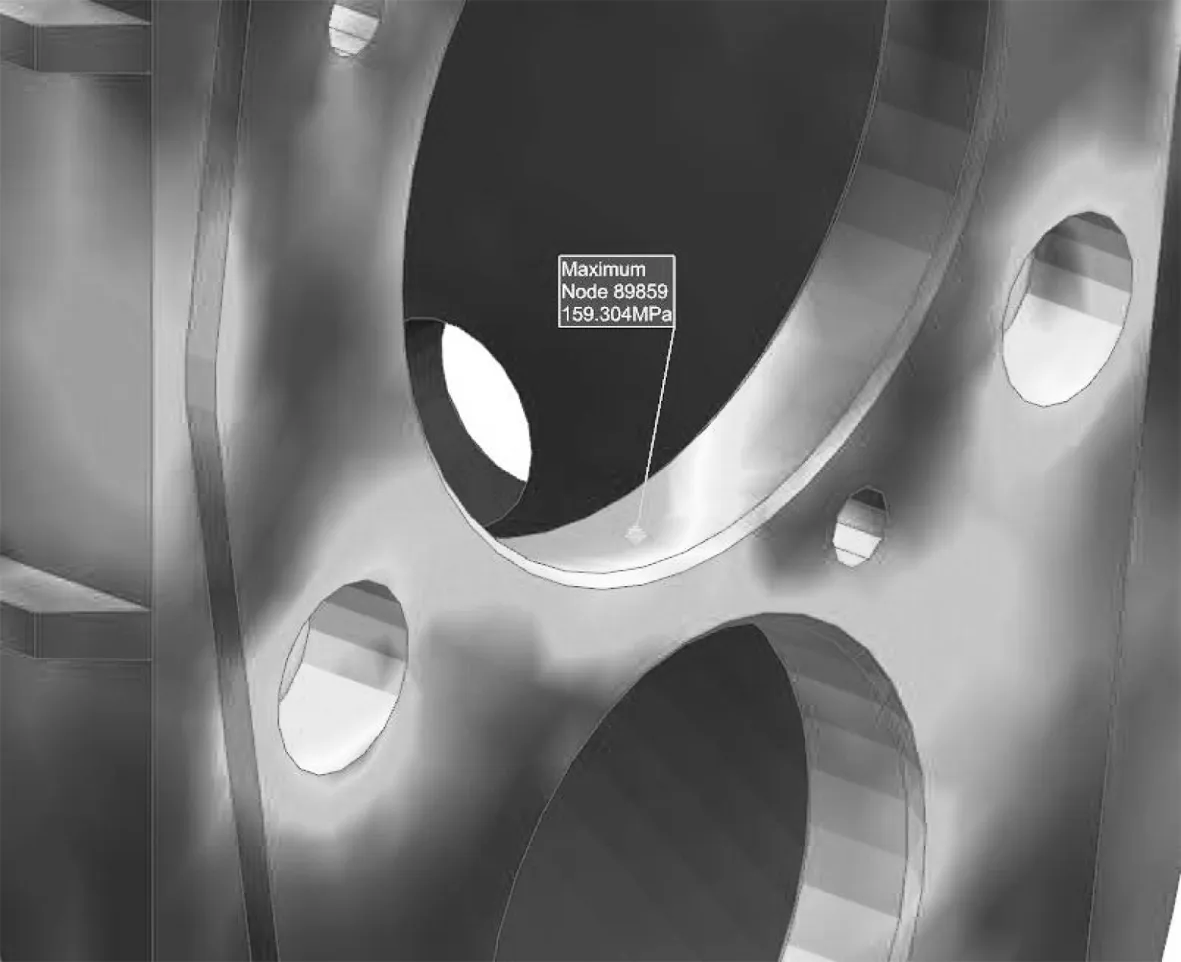

打开倒档工况的有限元分析结果进一步分析,如图7、图8所示,发现最大应力值出现在后壳惰轮窗口附近左上侧的加强筋上。最大应力值为208MPa,由于HT200材料的断裂极限约为200MPa,安全裕度为0.96,低于设计目标值1,因此推断此处存在非常大的断裂风险,通过该结果初步判断后壳侧盖附近的加强筋需要加固[9]。

图7 倒档工况改进前整体应力云图

图8 倒档工况改进前局部应力云图

2 道路试验结果

试验部门对该变速箱试制样件进行了实际装车道路试验,检测整个底盘的工作状态。在前4000公里的路试中没有发现变速箱异常;在约4500公里左右的一次停车例行检查时,试车员将变速器挂入倒档位时听到底盘异响,进一步检查确认变速箱壳体发生了断裂,断裂位置为后壳体倒档惰轮窗口斜加强筋与横加强筋过渡处,从上往下延伸并绕惰轮窗口四周扩展。根据断裂现象,试验部门初步分析裂纹是由于倒档过程中该处的加强筋过于薄弱造成的。这与仿真分析小组提供的有限元强度分析的结果是高度相似的。

3 结果对比与改进

将有限元分析结果与试验结果的相互对比,验证了对变速箱壳体有限元建模方法的合理性。在此基础上,试验部门和仿真分析小组提出了相同的模型改进建议:将后壳惰轮窗口附近的发生断裂的加强筋分别加宽2mm,窗口下沿的圆角半径由1.5mm增加到2.5mm,其余与惰轮窗口相连的加强筋分别加宽1mm。

仿真分析小组对改进后的壳体模型进行倒档工况的有限元分析,分析结果显示,最大应力位置相对于之前断裂位置轻微向惰轮窗口外侧偏移。最大应力值为167MPa,静强度安全系数达到3,符合设计要求。基于改进后的变速箱壳体模型也进行了样件试制试验,没有再次发生断裂问题。

4 结论

通过对变速箱壳体总成的有限元分析,获得了与试验一致的产品失效的结果。以此固化和验证了针对变速箱壳体的有限元分析方法,并指导了设计更改的方向,缩短了变速箱壳体设计和试验的周期,节约了大量的时间和材料成本。为企业的研发规范和流程的建立奠定了很好的基础。