基于ABATech的某汽车车身车间工时利用率评估方法研究

2019-08-02

(沈阳工业大学 辽宁 沈阳 110870)

引言

随着经济的发展,许多企业的行为往往在利益为诱惑下忽视了员工的利益,这通常表现为两个方面:一是员工不合理的劳动报酬;二是员工无法维护自身的人身健康和安全[1]。从这两个方面来保护员工就变得尤为重要。因此,更加合理的工时利用率评估方法是从以上两个方面来保护员工的重要途径。

一、某汽车车身车间工时利用率现状分析

通常来讲,工时利用率是指制度工作时间的实际利用程度。本文中的工时利用率指的是在固定生产节拍内的时间利用程度。它是一个理论值,可以反映出各工位作业时间的紧张程度以及各工位作业安排是否合理、是否需要改进等。

经现场调查可知,该焊装车间的工时利用率的计算公式如公式1.1所示。

工时利用率=标准时间/节拍时间

(1.1)

公式1.1中,节拍时间是由生产部门经过对市场需求量及可用工作时间进行运算而得出,标准时间是根据现场各工位的标准操作流程,使用MTM-SD法计算得出。

现行的工时利用率评估方法共分为四个等级,分别用红色、黄色、绿色和紫色四个颜色来表示。其中,绿色等级表示工时利用率良好、不需改善;黄色等级表示工时利用率稍低应作出适当改善;红色等级表示工时利用率特别低,紫色等级表示工时利用率特别高,这两种情况都是需要立即改善的,红色表示工人每个节拍内作业比较少,可以在节拍结束前提前完成作业,所以对于人力资源比较浪费,应适当增加作业内容。具体评价标准与等级如表1.1所示。

表1.1 工时利用率评价标准表

通过长达几个月现场测评及数据整理,最终得到全车间92个工位共120人的工时利用率结果。有68人的工时利用率小于70%,状态等级为红色,表明工时利用率过低;27人的工时利用率大于等于70%且小于80%,状态等级为黄色,表明工时利用率略低;19人的工时利用率大于等于80%且小于95%,状态等级为绿色,表明工时利用率状态良好;6人的工时利用率大于等于 95%,状态等级为紫色,表明工时利用率过高。

由以上的介绍以及分析计算可知,现有的工时利用率的评价标准采用的是“一刀切”方法,仅考虑了作业时间这一个因素,比较单一也不够全面。

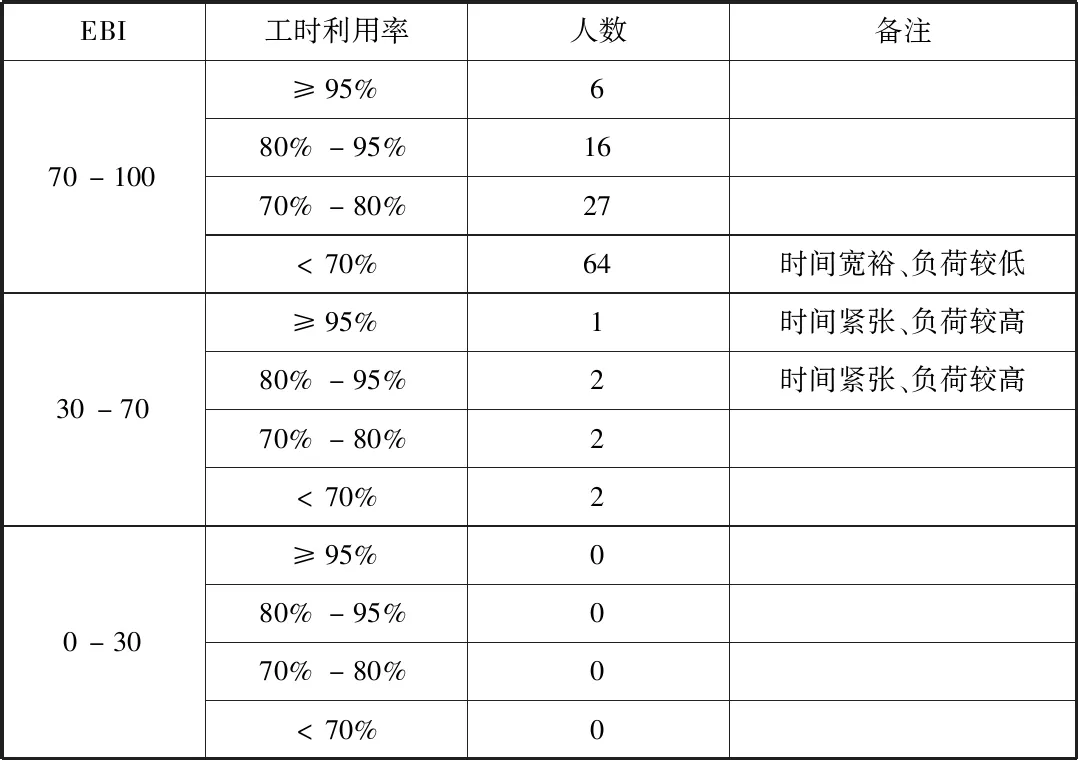

二、基于ABATech的工效学分析

经过对焊装车间120位工人的工时利用率和人因状态数据的整理分析,发现EBI指数处于30至70之间的7人中,1人的工时利用率超过100%、2人的工时利用率为75.6%属于黄色等级、2人的工时利用率为84.1%属于绿色等级,还有2人的工时利用率为56%属于红色等级;而EBI指数处于70至100之间的113人的工时利用率也是各个等级分布不均,共有66人处于EBI为绿色等级而工时利用率为红色等级,具体分析数据如表2.1所示。数据表明该焊装车间大约多一半员工的工效学状态与工时利用率处于不对等的状态,66名员工处于时间宽裕、负荷较低的工作状态,3人处于时间紧张、负荷较高的工作状态,所以建议焊装车间对工时利用率评估方法进行改善。

表2.1 120名员工工效学状态与工时利用率综合情况

三、工时利用率评估方法改善

应用Jack人因虚拟仿真软件中的TSB模块,根据车间实际作业动作任务,并结合AS(Animation Syste m)动画制 作系统模块完成动作自定义及整体动画的生成,控制虚拟人动作的同时还可以调整每个动作的操作时间。

以前车身第二工位作业流程为例,图3.1为该工位作业流程中主要操作的仿真画面。

图3.1 虚拟人作业过程仿真

能量消耗率是一项非常重要的可以反映作业人员疲劳程度的指标,将前车身第二工位作业流程的任务参数数据和任务时间以及立姿、坐姿、弯腰姿势所占比例等数据全部输入到Jack人因虚拟分析软件的MEE分析工具中进行人体作业能量消耗的计算[2]。

由新陈代谢能量消耗分析结果可知,虚拟人在第21项作业时产生疲劳,产生疲劳时的工时利用率为95.7%,将车身车间内全部工位的作业流程进行新陈代谢能量消耗分析,根据分析结果对原有工时利用率评估方法进行改善,改善后的工时利用率评估方法如表3.1所示。

表3.1 新工时利用率评估方法

现使用改善后工时利用率评估方法对车身车间的120位员工的工时利用率进行重新评估,评估结果如下:有47人的工时利用率状态等级为红色,表明工时利用率过低;30人的工时利用率状态等级为黄色,表明工时利用率略低;32人的工时利用率状态等级为绿色,表明工时利用率状态良好;11人的工时利用率状态等级为紫色,表明工时利用率过高。其中有44人的工时利用率的状态经新的工时利用率评估方法进行评估后发生了改变,21个人有原来的红色等级变为黄色,18人由原来的黄色等级变成了绿色,5人由原来的绿色等级变成了紫色,这些数据结果证明新的工时利用率评估方法划分更加细致,充分考虑了员工的工效学状态情况,使员工的工时利用率的等级划分更加合理,更加真实的反应员工的工时利用率情况。

四、结论

本文以工效学为理论基础,对某汽车车身车间作业工效学状态进行了分析,找出现有的工时利用率评估方法的不足之处。基于Jack人因虚拟仿真软件对原有工时利用率方法进行了改善,并用改善后方法对120人的工时利用率进行了重新评估,有44人的工时利用率等级得到改善。