某涡轴发动机轴承环下润滑结构试验研究

2019-08-02覃经文曾广乐马壬联

覃经文,2 曾广乐 郭 晖 周 琳 马壬联

(1.中国航发湖南动力机械研究所 湖南株洲 412002;2.中南大学机电工程学院 湖南长沙 410083)

航空发动机主轴轴承的常用润滑方式有喷射润滑、环下润滑和喷管润滑[1],其中喷管润滑主要用于轴间轴承润滑。随着现代航空发动机技术的发展,主轴轴承DN值(轴承内径与转速的乘积)不断提高[2],在采用传统的喷射润滑方式下,润滑油在离心力的作用下,难以进入轴承内部,使润滑和冷却效果不佳[3]。为适应高DN值轴承润滑冷却的需要,现代先进航空发动机的主轴轴承常采用环下润滑方式。该方式从轴承内圈下部向轴承供油,能极大地改善轴承的润滑和冷却效果,从而延长轴承的使用寿命[4]。

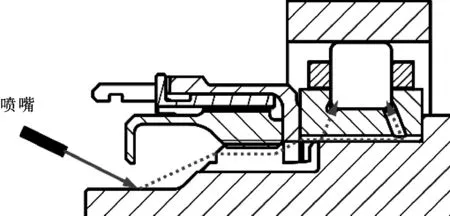

对于环下润滑方式,喷嘴喷射的润滑油,需要经过收油结构进行收集,然后供往轴承内圈。根据收油方式的不同,可分轴向收油和径向收油2种结构形式。轴向收油是指喷嘴喷射的润滑油,通过轴向设置的挡油坝收集,如图1所示。径向收油常指润滑油经过喷嘴后,沿与主轴垂直的平面喷出,再通过径向集油环收集[5-6],如图2所示。采用轴向收油方式的环下润滑结构简称为轴向环下润滑结构,采用径向收油方式的环下润滑结构简称为径向环下润滑结构。

受环下润滑结构和空间的限制,喷嘴喷射的润滑油不可能完全供往轴承内圈,总有一部分飞溅、反射和流失[1]。在环下润滑结构中,将供往轴承内圈的油量与喷嘴供油量的百分比,称为供油效率。一般而言,轴向环下润滑结构的供油效率大于90%,甚至接近100%;而径向环下润滑结构的供油效率则与径向集油环的结构、喷嘴孔径和布置、供油压力以及供油温度等密切相关,从相关文献资料来看,供油效率一般在50%~70%[7-10]。总的来讲,轴向环下润滑结构的供油效率通常高于径向环下润滑结构,且其收油结构更为简单。

图1 轴向收油结构

图2 径向收油结构

某型涡轴发动机的主轴轴承采用了轴向环下润滑结构,系国内研制涡轴发动机上首次采用该结构,具有高转速、高DN值、结构紧凑等特点。为验证其轴向收油以及输油结构的有效性,需要针对轴承的环下润滑结构,开展供油效率试验研究。本文作者针对某型涡轴发动机滚子轴承(以下简称某滚子轴承)的环下润滑结构,通过试验研究了转速、供油压力、喷嘴与锁紧螺母轴向距离等对供油效率的影响,验证其轴向收油以及输油结构的有效性。

1 环下润滑试验件

某滚子轴承环下润滑试验件的转子部分如图3所示,主要由内衬套转接轴、锁紧垫圈、轴承内圈以及带挡油坝的锁紧螺母等组成。内衬套转接轴为轴承内圈等提供安装位置,同时与试验转接段驱动轴连接,为试验件提供转速;锁紧螺母与锁紧垫圈组成的结构,将轴承内圈压紧,同时起到防松的作用。试验件的环下润滑结构以及输油流道尺寸参考发动机结构进行设计,轴向收油由带挡油坝的锁紧螺母实现,同时在内衬套转接轴以及轴承内圈设置有输油通道。

图3 环下润滑试验件

如图3所示,锁紧螺母右侧收油钩子处直径小于流道外径,形成挡油坝结构;喷嘴喷射的润滑油流柱,通过内衬套转接轴与锁紧螺母之间的环形缝隙进入挡油坝。试验件高速运转时,挡油坝内的润滑油受惯性离心力作用,由于挡油坝内径小于整个输油通道的外径,挡油坝处的离心势能低,输油通道处的离心势能高,润滑油优先从离心势能高的输油通道结构处流出。输油通道内的润滑油继续在离心力的作用下进入轴承内圈,依次经过滚子轴承内圈上的轴向槽和径向孔后从滚道表面甩出,从而实现由轴承内圈下部向轴承供油[11]。

2 试验方案

2.1 试验原理

某滚子轴承环下润滑结构的供油效率试验原理如图4所示,试验器为试验件提供规定压力pw、温度tw和流量Q供的润滑油,并提供可调的驱动转速。通过在试验件润滑油进口处安装齿轮流量计,测量供油流量Q供,并测量进入轴承滚道内的润滑油,从而得到环下润滑结构的供油效率。

图4 试验原理图

试验件的安装、驱动、润滑油流路以及测量示意如图5所示。环下润滑试验件通过螺钉安装到转接段驱动轴上,试验器动力源与转接段驱动轴通过膜盘联轴器连接,为试验件提供转速驱动,试验件的旋转方向与发动机上该滚子轴承的旋转方向保持一致。试验转接段上设置有隔油板,将从轴承内圈甩出的润滑油与未收集的润滑油分离开,隔油板与轴承内圈间采用间隙配合防止碰磨。

图5 润滑油流路及测量示意图

文中试验测量的是未进入轴承的润滑油流量Q1,再根据齿轮流量计测得供油流量Q供,得到进入轴承的润滑油流量(Q供-Q1),并根据公式(1)计算出整个环下润滑结构的供油效率η。

(1)

2.2 润滑油的收集与测量

在供油效率试验中,考虑到试验件转速高、需要计量的润滑油温度高,采用人工接油的方式存在安全隐患,因此研制了一套润滑油自动收集与测量装置。该装置主要由电磁阀、储油筒、高精度称量模块、润滑油箱、电气以及控制系统等组成,如图6所示。储油筒顶部和底部分别设置有电磁阀,控制润滑油的进入与排放;高精度称量模块设置在储油筒底部,通过上、下位机通讯能实时获取储油筒内润滑油的质量,从而得到单位时间内入口处润滑油的质量流量。经校准,该装置的质量检测精度为±2 g。

使用该装置对未进入轴承的润滑油流量Q1进行收集与测量,既解决了安全隐患,又具有较高的试验精度,能够满足供油效率试验的要求。

图6 润滑油自动收集与测量装置

2.3 试验方案

根据相关文献资料和研制经验来看,环下润滑结构的供油效率与转速、滑油供油参数、喷嘴结构以及布置情况等密切相关[8-10]。其中,滑油供油参数包括供油压力、供油温度和供油流量,喷嘴结构包括喷嘴孔径、长径比等,喷嘴的布置情况包括喷嘴数目、喷射角度、轴向和径向位置等。

由于转速和润滑油供油参数与发动机的状态相关,在发动机正常工作条件下,润滑油供油温度范围一般为80~130 ℃,对于常用的润滑油而言,在上述供油温度范围内喷嘴的供油流量随温度的变化较小。对于给定的喷嘴结构尺寸,喷嘴的供油流量与供油压力正相关。受发动机轴承腔结构的影响,环下润滑结构对于喷嘴的轴向位置比较敏感,喷嘴相对于挡油坝的轴向位置直接影响喷嘴喷射的润滑油进入挡油坝结构。考虑到发动机冷态下尺寸链的公差累积影响,以及热态下转子轴向窜动的影响,喷嘴相对于挡油坝的轴向位置与理论设计值的差异较大。

综上,基于给定的喷嘴结构和喷嘴布置,文中试验主要研究发动机典型工况下的转速、供油压力对供油效率的影响,以及喷嘴轴向位置对供油效率的影响。

3 试验结果及分析

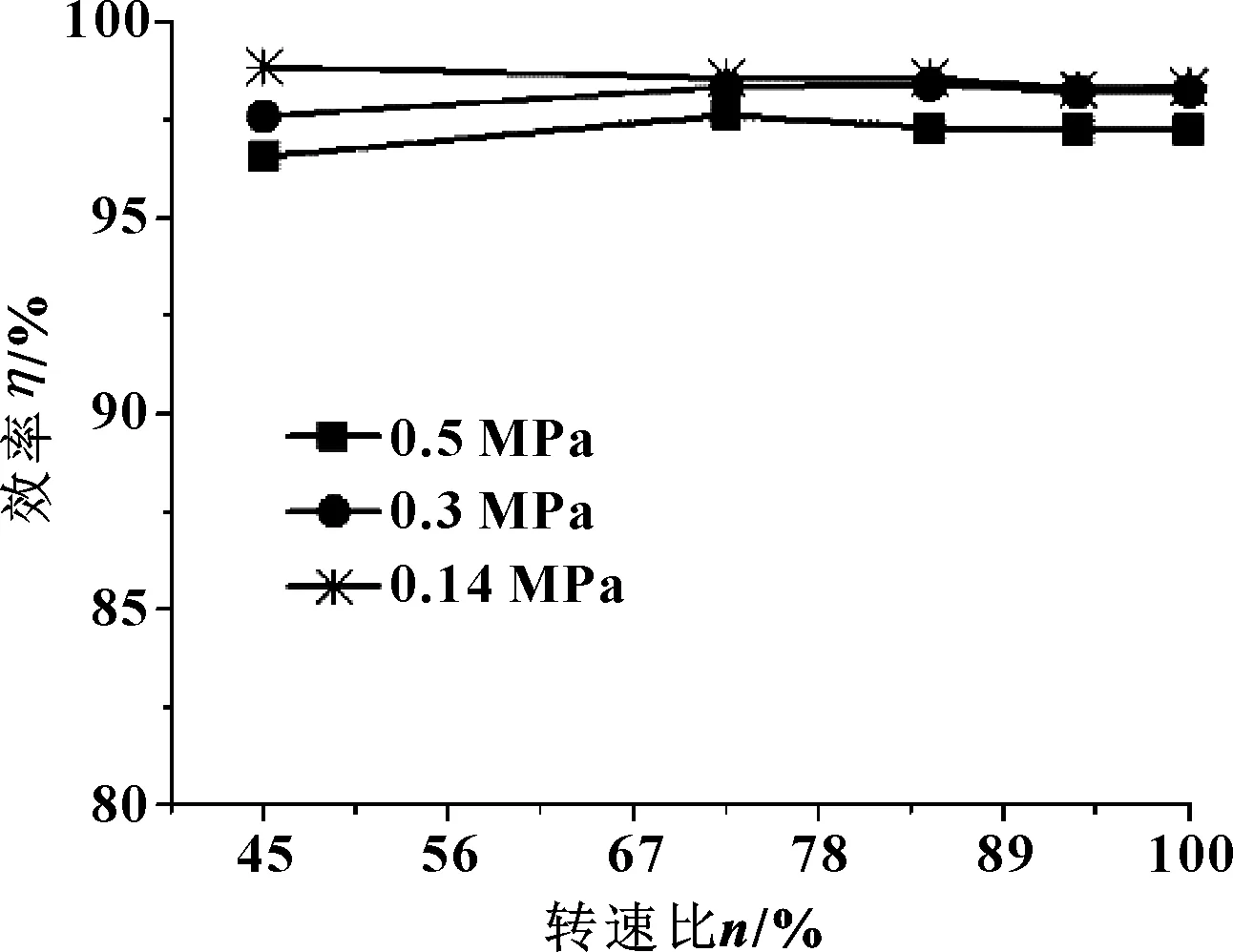

3.1 转速、供油压力对效率的影响

为获得某滚子轴承环下润滑结构在发动机典型工况下的供油效率,在不同的工作转速、供油压力、供油流量条件下进行试验。试验件转速采用发动机燃气涡轮转子典型工况下的转速,保持供油温度tw为(90±5)℃不变,调节喷嘴的供油压力pw分别为(0.14±0.02)、(0.3±0.02)、(0.5±0.02) MPa,获得供油压力下的试验件供油流量Q供。通过试验测量得到未进入轴承的润滑油流量Q1,并根据公式(1)计算相应的供油效率。为保证试验精度,要在每个状态稳定运行2 min后测量润滑油流量。

试验中,观察图7测量油路中储油筒上方的电磁阀出口润滑油流动状况,在转速从0逐步上升到典型工况转速的45%的过程中,进入储油筒内的润滑油逐渐减少,说明随着转速的上升,离心力增大,从轴承内圈甩出的润滑油增多,未进入轴承的润滑油减少,供油效率逐步上升。

图7 试验装置

不同转速及供油压力下的供油效率试验结果如图8所示,试验件在不同转速、供油压力下的供油效率均大于95%,最高供油效率接近99%。当转速大于典型工况转速的45%时,供油效率随转速的变化较小。

图8 不同转速及供油压力下试验件的供油效率

供油压力0.5 MPa时,各转速下的供油效率低于供油压力0.14、0.3 MPa时的供油效率,供油效率差值为3%左右。这是因为,随着供油压力的升高,润滑油流速增加,润滑油流柱的发散也越严重,进入挡油坝内的润滑油减少,因而供油效率下降。

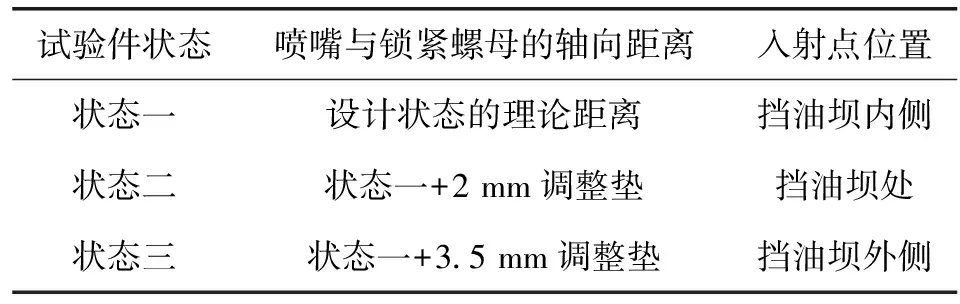

3.2 喷嘴轴向位置对效率的影响

航空发动机在冷态条件下,受零件公差累积影响,喷嘴与带挡油坝的锁紧螺母间的轴向距离,与设计状态的理论值存在偏差。航空发动机在热态工作状态下,受热态变形的影响,喷嘴与锁紧螺母间的轴向距离也会随之发生变化。综合考虑冷态和热态工作状态,某滚子轴承喷嘴与锁紧螺母之间的轴向距离与理论值可能会存在2 mm的上偏差。

为验证轴向距离对某滚子轴承环下润滑结构供油效率的影响,通过增加供油盘与供油管之间的调整垫(如图5所示),改变喷嘴与锁紧螺母间的轴向距离,从而实现入射点位置的调整。

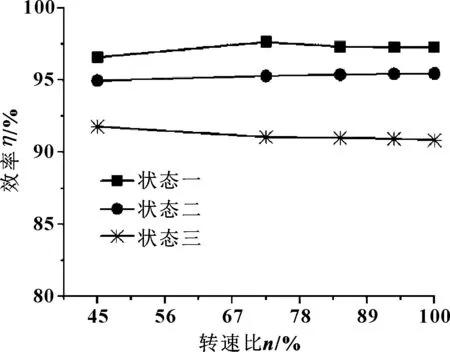

如表1所示,试验件状态一表示设计状态的理论位置,入射点位于挡油坝内侧;状态二在状态一基础上,轴向距离增加了2 mm,入射点位于挡油坝处;状态三在状态一基础上,轴向距离增加了3.5 mm,入射点位于挡油坝外侧。3种状态的试验件,在不同转速、供油压力下的供油效率试验结果分别如图9—11所示。

表1 试验件状态

图9 不同转速下3种试验件状态的效率(0.14 MPa)

图10 不同转速下3种试验件状态的效率(0.3 MPa)

图11 不同转速下3种试验件状态的效率(0.5 MPa)

从图9—11可以看出,3种状态的试验件在发动机典型工作转速、供油压力下,供油效率都在90%以上,且供油效率随供油压力的升高而降低,随转速的变化则较小。试验件状态一的供油效率最高,试验件状态二次之,试验件状态三的供油效率明显低于状态一和状态二。润滑油流柱与内衬套转接轴碰撞的入射点位置由挡油坝内侧向外侧移动时,试验件的供油效率呈现出降低的趋势,这主要是由于入射点位于挡油坝外侧,一部分润滑油在与转接轴碰撞后在离心力作用下飞溅甩出,并未进入挡油坝内侧,从而导致整个环下润滑结构的供油效率下降。

4 结论

通过在不同转速、供油压力、喷嘴轴向位置状态下,对某型机主轴轴承环下润滑结构开展供油效率试验研究,可以得出以下结论:

(1)轴向环下润滑结构的供油效率随供油压力的增加而降低;

(2)在进行轴向环下润滑结构设计时,应尽量保证发动机工作状态下的入射点位置位于挡油坝内侧;

(3)在发动机设计要求的转速、供油压力下,研究的某滚子轴承环下润滑结构的供油效率均大于90%,最高供油效率大于95%,满足设计要求。