基于风险的石化装置失效频率评估技术应用研究

2019-08-01张德全

张德全

(中国石化安全监管局,北京 100728)

0 引言

在石油化工装置运行周期中,装置工艺单元失效率呈现浴盆曲线(Bathtub Curve),在其所描述的“耗损失效期”,装置工艺单元的失效风险逐渐呈现“集中化”的特征,这会直接导致过程安全风险的提高,安全隐患的增加。

根据装置单元的反应工艺、介质的物化属性、运行环境等参数,可以量化计算在役装置工艺单元的失效频率,评估装置工艺单元失效产生泄漏火灾爆炸的发生概率,但受介质成分的复杂性、运行环境的不确定性等因素影响,会使得计算失效率多为通用频率或评估结果较为保守,与真实工况存在一定偏差,因此需要再对影响失效率的主要因素进行有针对性的修正,消减偏差,保证在役石油化工装置失效风险量化评估的科学性与实用性。

1 我国在役石油化工装置安全运行现状

1.1 在役石油化工装置可靠性运行现状

随着石油石化行业装置操作和维护管理技术水平的不断提升,目前我国石化生产装置的运行周期从最初的1年一修,到3年2修,直至目前的4年一修或5年一修,与国外石化装置4~6年的运行周期逐渐靠近,但关键性的支撑技术较国外还有一定差距。加之近年我国进口原油比例提高,物料含硫量增加,酸值不断升高[1,2],这些因素将加剧设备装置的腐蚀风险。

相对装置运行可靠性风险的提升,我国石化装置的检维修技术较为滞后。首先,不同企业、不同地域缺乏统一的装置检修技术标准;其次,检修作业过程中很多操作人员缺乏专业的检修技术和安全知识,大多是凭借经验开展检修作业,对于装置整体的稳定运行会造成很大的影响;第三,我国大多数企业对于装置设备设施的检测是定期的,对于检测周期内的问题隐患,无法及时发现,再加上作业过程中的工作疏忽,就会促使装置设备的隐患不易被发现,对装置工艺单元失效频率和后果严重度都会产生不利影响[3,4]。

1.2 国内石化装置安全风险检验评估技术

目前国内外通用的风险检验评估技术是由美国石油协会(API)在上世纪90年代推出的RBI技术(Risk-Based Inspection),该项技术是通过研判对象装置和设备部件的失效机理、工艺环境和检验周期、检验有效性等情况,对装置工艺单元的基础失效频率有针对性的量化修正,为科学合理评估装置运行风险、延长装置运转的周期提供科学的决策支持。根据国外大型石化公司的应用经验,采用RBI技术后,一般可减少装置检修和维护费用15%~40%[5](检维修费用一般占装置工艺单元整个寿命周期的30%左右)。

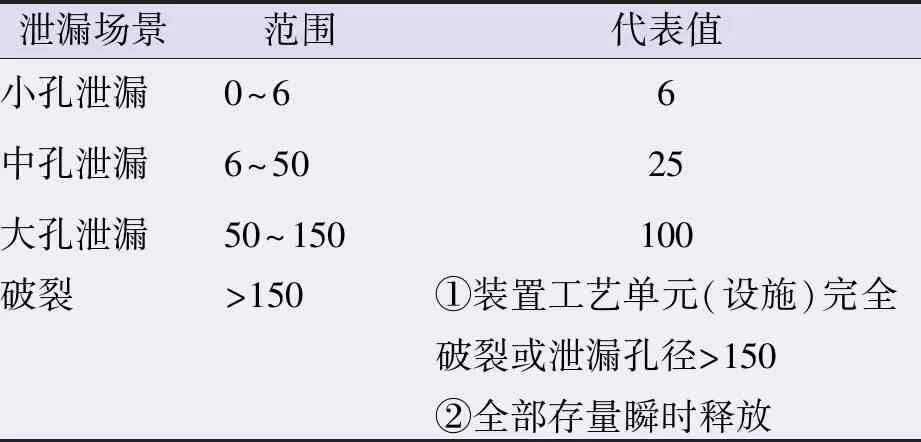

2 装置通用失效频率计算

a)失效场景的初步评估。失效场景可以结合PID图中的工艺单元的特性,根据装置工艺单元失效时工艺前后所能关断或紧急切断的阀门位置,划分装置工艺单元的失效单元,作为装置工艺单元基础失效评估单元;在此基础上,再根据泄漏孔径大小,具体可以分为几类有代表性的泄漏场景。

表1 代表性泄漏场景孔径 mm

根据泄漏孔径与泄漏时间(破裂场景主要考虑泄漏量),能够对基础评估单元的探测和紧急切断系统动作以及人员响应的时间进行初步评估计算。

b)装置工艺单元失效频率计算。根据装置工艺单元基础失效评估单元的划分情况,可以进一步细分评估单元的装置工艺单元种类,如压力容器、工艺管线、阀门、法兰和泵等;其次,对不同装置工艺单元的数量、输送介质、工艺运行环境等进行统计分析;根据输送介质分类进行失效频率的计算[6]。

F初始=A×dc(1+mDk)

(1)

式中:d——泄漏孔径,mm;

D——装置工艺单元连接管线的管径,mm;

A、c、m、k——常数。

3 多因素耦合修正评估模型

3.1 致因机理模型

该模型主要从腐蚀泄漏角度出发,如减薄、酸性水腐蚀、CO2腐蚀等。各个因素下所包含的具体计算要素如图1所示。

图1 装置工艺单元修正因子计算体系

根据不同致因机理,对其建立不同的破坏因子计算模型进行量化计算,得到该装置总体修正得分。以减薄模型为例,进行论述[5]。

(2)

FIP——取2;

FDL——管段检测因子;

FWD——常压罐焊接检测因子;

FAM——常压罐维护因子;

FSM——常压罐沉降因子;

FOM——在线监测有效性因子。

(3)

式中:a——装置运行寿命,a;

r——装置腐蚀速率,mm/a;

t——装置最新一次测厚值,mm。

此外,对于FOM的计算,需要根据装置日常检验的有效性和检验周期进行半定量的分析。根据装置检验方式和完成度,可以对装置各设备检验有效性进行半定量的等级划分,参见表2。

表2 检验有效性分类[8]

考虑到装置某设备损伤速率较大或检验有效性差时,总体得分可能会很高,故设计以下规则换算,得到装置工艺单元修正因子FE。如表3所示。

表3 装置工艺单元修正因子换算规则

根据装置失效频率的计算公式,带入装置修正因子FE:

F致因=F初始×FE

(4)

可以得到装置在致因机理下的失效风险值,进而初步量化对象装置可靠性的安全运行水平。

3.2 点火概率修正模型

对于可燃气体或闪蒸的可燃液体加压泄漏,要考虑时间、气液相态、泄漏压力等因素。典型修正模型[9,10]见图2。

图2 计算可燃物质泄漏后不同影响因素下的失效场景

各种场景的发生频率计算见下式:

Fexplosin=Fleak×(1-Pimm,ign)×(Pdel,ign)×(Pexp/g/ign)

(4)

Ffire=Fleak×Pimm,ign+Fleak×(1-Pimm,ign)×(Pdel,ign)×(1-Pexp/g/ign)

(5)

Fenv=Fleak×(1-Pimm,ign)×(1-Pdel,ign)

(6)

式中:Fleak——初始泄漏频率,次/a;

Pimm,ign——立即点火概率;

Pdel,ign——延迟点火概率;

Pexp/g/ign——延迟点火导致爆炸的概率。

针对不同泄漏场景的修正因子,带入致因机理修正后的失效频率值,可以进一步量化实际工况下的装置失效频率。

F最终=F致因×Fenv/Fexplosin/Ffire

(7)

4 基于风险的装置失效频率评估技术应用实例

某石化企业罐区储罐受运行时间久、储存介质为液态烃、气候环境多雨水高温等因素的综合影响,罐底及管线存在减薄等情况较为严重,但目前未发生过安全事故,因此结合装置工艺单元泄漏及修正评估技术,对该罐区进行整体的装置工艺单元失效风险评估,为进一步的事故后果模拟提供分析数据和构建模拟场景。现以其中一个工艺单元的装置工艺单元失效评估为例进行论述。

4.1 装置工艺单元通用失效频率计算

对液态烃罐区的装置某工艺单元失效频率分析,根据罐区提供的PID图对主要工艺单元划分基础失效评估单元,并统计该单元下的装置工艺单元类型、尺寸、数量和介质物化属性等,根据评估对象关注的失效场景,对某评估单元进行中孔(6-50 mm)泄漏的失效分析,得到分析参数如表4。

表4 液态烃罐泄漏分析参数

根据以上情况,本单元的工艺物料为液相,根据其数据代入计算基础失效频率如表5。

表5 液态烃罐泄漏失效频率 次/a

4.2 多因素耦合修正评估计算

4.2.1致因机理修正基础泄漏频率

根据罐区提供的测厚报告中名义厚度、实测厚度和运行寿命,计算得到泄漏单元防腐层的腐蚀速率cc:

(5)

式中:t——名义厚度,mm;

trd——实测厚度,mm;

age——运行寿命,a。

即cc=(1.653-1.637)/6=0.0027 mm/a

a×r/t=19×0.0027÷1.653=0.03

因此,根据基础泄漏频率和致因机理失效修正系数,综合代入公式(4)可以得到该储罐的泄漏风险值。

F最终=0.006 5×0.225=0.001 5(次/a)

4.2.2点火概率修正泄漏风险

根据致因机理修正基础泄漏频率后,再利用点火概率修正模型对泄漏风险进一步修正,作为装置整性水平的基础风险发生频率值使用。

针对该储罐的现有保护层情况,考虑对点火概率发生的制约条件。

a)检测及报警。在储罐区等区域设有可燃气体浓度超限报警器。在正常情况下,可燃气体报警仪会检测到可燃气体的泄漏情况,如果发生浓度超限便会报警。但如果探头失效或探测器出现其它问题,则有可能报警失效。按照保护层分析中的独立保护层要求时的失效频率,本单元评估中的检测及报警系统的失效影响因子取0.1。

b)ESD关断。按照保护层分析中的独立保护层要求时的失效频率,本单元评估中的ESD失效影响因子取0.1。

c)延迟关断。如果发生泄漏时没有及时关断或紧急关断系统失效,则可能导致物料泄漏时间延长,或直至泄完为止。但在此过程中,空气中可燃气体的增加,或工艺中压力及其流量的变化都会反映到中控室,以便进行相关的关断措施。

延迟关断会导致一个短期的泄漏后果,短期的泄漏有可能引发进一步的火灾或爆炸。因此本次延迟关断的失效影响因子按0.25考虑。

根据上述约束条件并结合罐区实际情况,将泄漏时间划分为即刻泄漏(300 s)、短时泄漏(600 s)和长时泄漏(1 800 s),事件树的分析见图3。

从事件树可知,发生泄漏时各种场景发生的概率为:

即刻泄漏(180 s/300 s)概率=0.9×0.9/0.9×0.5=0.81/0.45=1.8;

短时泄漏(600 s)概率=0.9×0.1×0.75+0.1×0.45/0.9×0.5×0.75+0.1×0.45=0.1125/0.3825=0.289;

长时泄漏(1 800 s)概率=1-0.81-0.1125/1-0.45-0.3825=0.0775/0.1675=0.437。

图3 罐区某单元点火概率修正分析

对以上概率进行年制换算,带入致因机理修正后的泄漏风险值综合修正后,得到该罐区工艺单元的最终失效频率,见表6。

表6 罐区工艺单元最终失效频率 (次/a)

借助各类泄漏场景的失效频率,以及定量风险评估技术,可以对装置工艺单元的各泄漏场景对应后果进行模拟分析,进一步分析评估该装置的整体风险等级和风险值。

5 结语

基于风险的装置失效频率是对不同致因机理和点火概率下的装置可靠性运行的量化分析,其计算结果受装置泄漏机理、点火概率、工艺运行参数的影响较大,需要通过装置工艺单元多因素耦合失效修正模型对偏差进行合理性调整,这些分项综合形成了装置工艺单元失效风险量化评估技术。

综合来看,装置失效风险评估技术不仅可以对在役装置的可靠性水平进行精确评估,还可以为装置后果影响分析及模拟计算提供基础失效频率数据,更符合实际工况;同时在此基础上,可以进一步计算罐区整体的累积风险发生频率,便于开展针对整套和全厂性炼化装置的定量风险评估,并可以进一步为企业制订安全距离、应急响应措施等方面提供支撑性的技术方案。