微小卫星可展式刚挠结合板太阳电池阵设计

2019-07-31仇恒抗杨琴张智芳苏宝法殷茂淑王志超方圆杨广

仇恒抗 杨琴 张智芳 苏宝法 殷茂淑 王志超 方圆 杨广

(1 上海空间电源研究所,上海 200245)(2 上海航天技术基础研究所,上海 201109) (3 上海航天技术研究院,上海 201109)(4 中国科学院微小卫星创新研究院,上海 201203)

随着航天技术的发展,微小卫星因其体积小、质量小、成本低、周期短、应用领域广泛的突出优点,已作为大卫星的一个重要补充,在通信、遥感、科学研究、技术演示等诸多领域越来越显示其特有的优势[1]。微小卫星采用了集成化、模块化等新型设计技术,随着有效载荷的增加,其功率需求也不断增加,需在有限的包络体积内实现更大的太阳电池阵展开面积,因此出现了类似大卫星上的多维可展式太阳电池阵。

常规卫星太阳电池阵主要为刚性太阳电池阵,刚性基板采用铝蜂窝芯,面板为Kapton纤维和碳纤维复合材料,基板表面需要粘贴一层聚酰亚胺膜。工程应用中基板厚度一般约为23 mm,板与板收拢间距一般约为20 mm,太阳电池电路附在基板表面,太阳电池阵收拢后对包络体积有较高需求。由于微小卫星通常受外包络尺寸限制,其太阳电池阵基板一般采用厚度较薄的印制电路板(PCB)或者碳纤维复合材料板。采用PCB的优点是成本较低,太阳电池电路内部连接集成于基板上,简化电路连接设计;另外,PCB密度较低,可以减小质量[2]。目前,大部分立方体卫星(CubeSat)的太阳电池阵基板都采用PCB作为基板结构。文献[3-4]中介绍了一些典型的PCB太阳电池阵结构设计,文献[5]中介绍了美国研制的可适用于CubeSat的单板可展式太阳电池阵,称为高性能比(HaWK)太阳电池阵。但是,上述太阳电池阵多为单板可展式,未进行不同PCB板之间的内置电路电连接,未实现多板收拢可展式太阳电池阵,在有限的包络尺寸内影响太阳电池阵面积最大化的实现。

本文设计了一种多板可展式刚挠结合板太阳电池阵,可实现太阳电池电路与基板集成、功率传输,省去常规太阳电池阵电路外部电线、电缆连接,在小包络尺寸内最大化满足卫星载荷对功率的需求。

1 可展式刚挠结合板太阳电池阵设计

基于微小卫星在有限包络范围内对较大功率的需求,为了实现太阳电池阵体积比功率及质量比功率的大幅提升,本文采用刚挠结合板太阳电池阵技术,将太阳电池电路与基板高度集成,刚性PCB板内设印制电路,实现板上太阳电池组件功率输出,板与板之间的功率传输通过挠性板内的柔性电缆承载,板与板之间的驱动展开及展开后的结构支撑由设计的柔性铰链实现,形成太阳电池电路与基板一体化可收拢展开式太阳电池阵。其技术难点体现在刚挠结合板的制板,以及太阳电池阵对发射段力学响应和在轨环境适应性等方面。

1)刚挠结合板制板

本文设计的刚挠结合板结构如图1所示,采用4层板,顶层与底层为阻焊层,中间4层板为铜箔与基材层层压合而成,在顶层与底层的阻焊层表面贴有聚酰亚胺膜,挠性区采用挠性基材(压延铜箔)加覆盖膜。

图1 刚挠结合板结构设计Fig.1 Structure design of rigid-flex plate

刚挠结合板板材涉及到柔性板材和刚性板材,2种板材在材质及板材特性参数方面均有差异,因此在压合过程中对2种板材涨缩控制方面有较高要求,根据材料特性进行仿真分析,通过工艺摸索掌握了2种板材较好的涨缩控制参数,其范围控制在0.050~0.124。

刚挠结合板要露出需要弯折的柔性内层,并且露出的柔性内层表观上不能有多余的残胶,因此在压合和揭盖开窗过程中存在技术难度。在压合的时候,采用将柔性区对应的半固化片铣掉,并且保证一定的内缩值,避免后期柔性区域存在溢胶。

一般在揭盖开窗露出挠性板的过程中需要进行盲铣,目前的方式具有很大的局限性。首先,刚性板单片由于有预盲铣,厚度一般要保证在0.25 mm以上,对刚性板的叠层设计提出了更高的要求;其次,对于多张挠性板单片,容易在软硬结合区有应力残余,导致软硬结合区分层发白问题。为了解决上述问题,在挠性板开窗位置放置耐高温的含聚四氟乙烯填充物,克服盲铣的缺陷,并且盲铣后易于柔性层的分离。

2)力学及环境适应性

卫星在发射阶段具有一定的力学响应,太阳电池阵要能够克服力学振动的冲击,而刚挠结合板的刚性板板壁较薄,振动响应较大,在工程应用时必须进行充分的仿真分析及试验验证。从刚挠结合板的热学性能看,其与常规的碳纤维铝蜂窝基板存在差异,因此需要结合在轨温度条件验证在高低温交变环境中刚挠结合板的热应变,以满足工程使用要求。

下文将结合设计实例,对刚挠结合板的力学及环境适应性进行分析及验证。

2 设计实例及验证分析

2.1 刚挠结合板设计实例

某卫星受包络尺寸限制,单侧太阳电池阵收拢后的包络不能超过185 mm×420 mm×20 mm,收拢后板间距不大于5 mm,且太阳电池阵输出功率不小于50 W。采用本文提出的刚挠结合板太阳电池阵设计,将通过铜层加固设计的PCB板作为太阳电池阵刚性基板,设计为4层板,铜箔与基材层层压合,在顶层与底层的阻焊层表面上贴有聚酰亚胺膜增强绝缘性能,挠性区采用挠性基材(压延铜箔)加覆盖膜,产品实物如图2所示。设计的刚挠结合板太阳电池阵输出功率约为60 W,展开后外廓尺寸为376 mm×430 mm,板厚度为2.1 mm,2块刚性板折叠后的间距为5 mm,质量720 g。

图2 刚挠结合板实物Fig.2 Physical map of rigid-flex plate

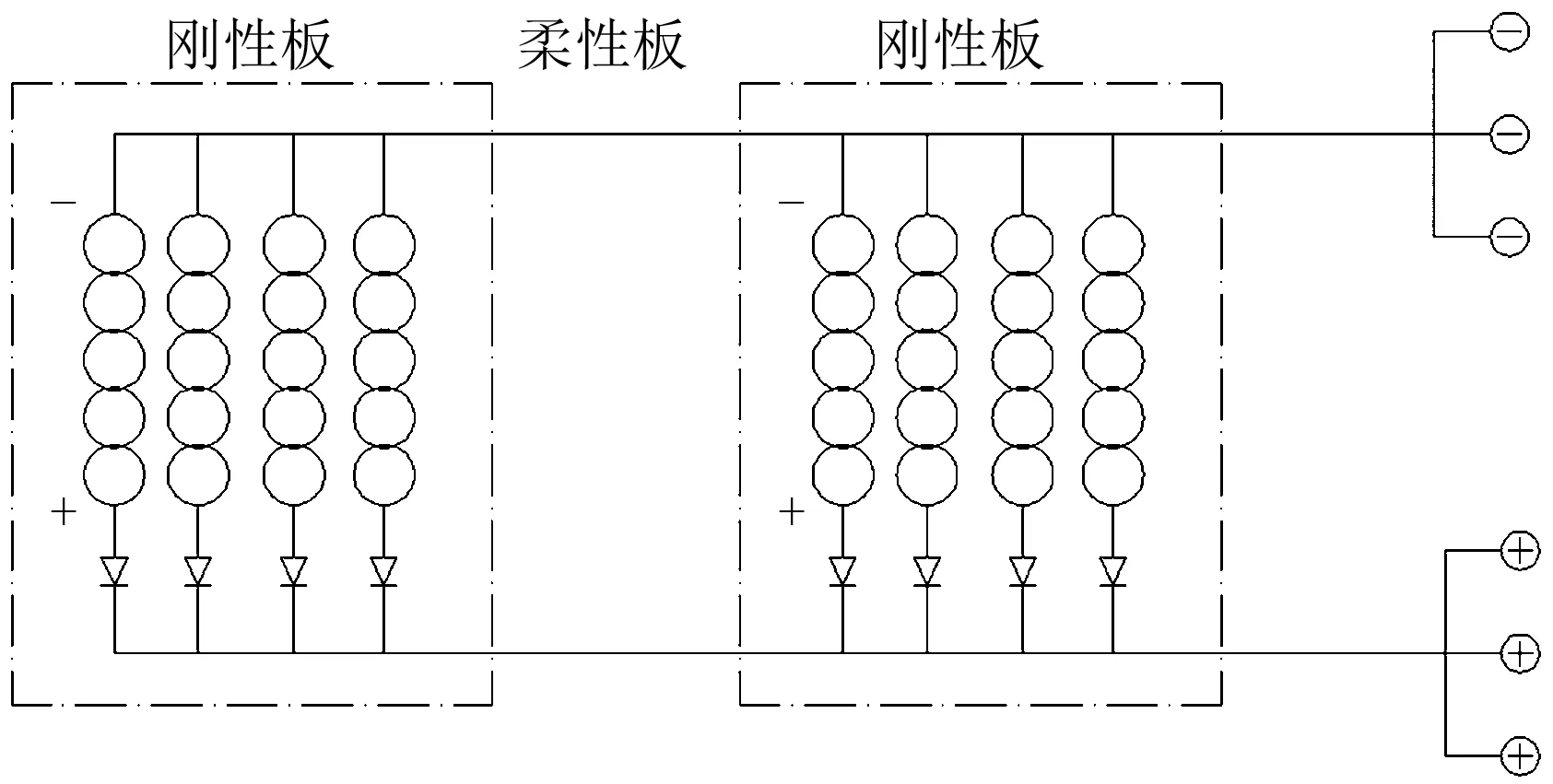

基板内的印制电路作为太阳电池阵电路的连接电路,PCB板顶层及底层分别开窗预留焊盘与相应太阳电池组件正、负极相连,挠性板的内置挠性电缆将刚性基板之间的电路进行连接,最终实现太阳电池阵电路与基板的完全集成,省去电线、电缆、接插件连接,形成可折叠展开式太阳电池阵。太阳电池组件粘贴在刚性基板表面、太阳电池组件两端的银连接片焊接在PCB预留的焊盘上,形成太阳电池阵。刚挠结合板电路原理如图3所示,太阳电池阵实物如图4所示。

图3 刚挠结合板电路原理Fig.3 Circuit princple of rigid-flex plate

图4 刚挠结合板太阳电池阵实物Fig.4 Physical map of rigid-flex plate solar array

2.2 机构和压紧释放装置设计实例

针对可展式刚挠结合板太阳电池阵的使用特点,优化太阳电池阵的机构设计,其中主要包括压紧释放机构、集中解锁机构、门轴铰链和柔性铰链。

CubeSat太阳电池阵压紧释放装置通常采用熔线式压紧释放装置[6],利用不同热膨胀系数原理的压紧释放装置[7],以及采用电机驱动的压紧释放装置[8]。本文提出的刚挠结合板太阳电池阵,通过记忆合金胀断器通电加热,胀断钛杆,解压紧释放机构的约束。

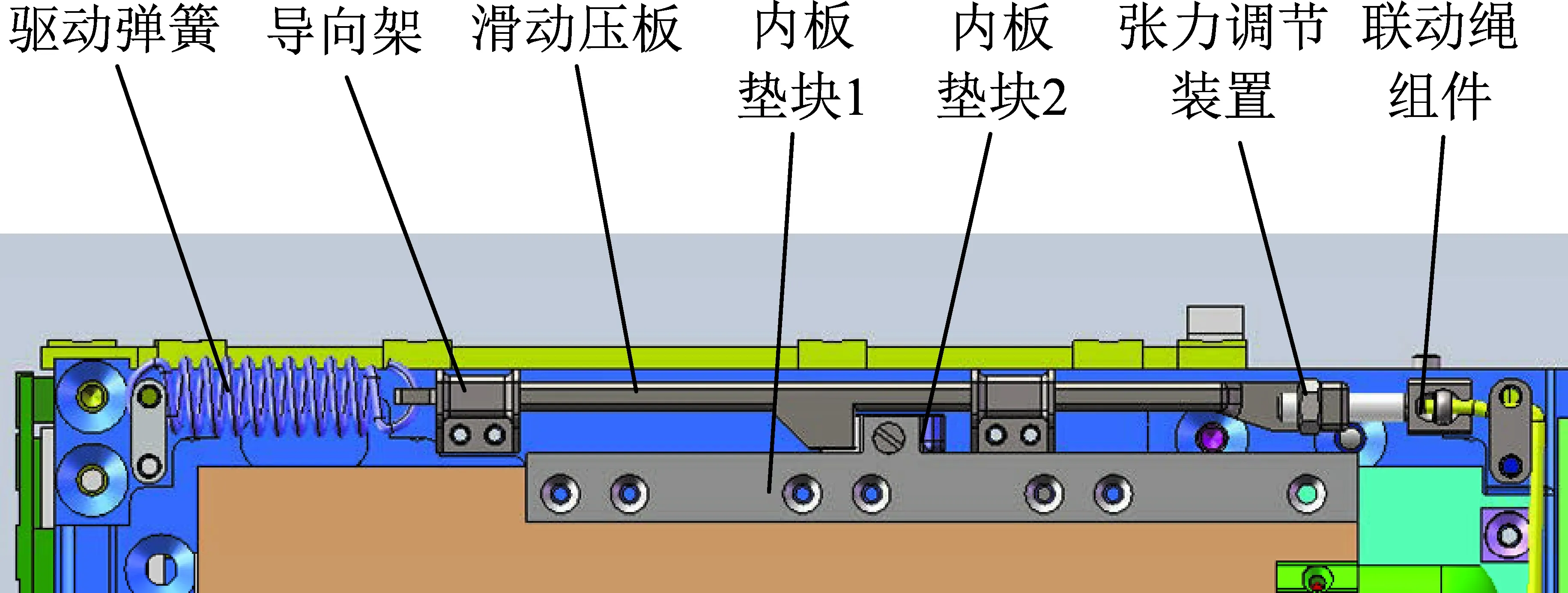

压紧释放机构主要由滑动压板、联动绳组件、驱动弹簧、内板垫块1及内板垫块2等组成(如图5所示)。滑动压板与基板外板垫块1的接触面均为45°斜面,从而达到水平施加压紧力同时能够约束竖直方向自由度的目的。压紧机构通过垫块1将压紧力传递到垫块2上,垫块1与垫块2的接触面喷涂二硫化钼,以提高接触面间的摩擦系数。

图5 压紧释放机构Fig.5 Pressure releasing machanism

太阳电池阵结构与机构两翼展开驱动集成在一起,由集中解锁机构(如图6所示)实现。入轨后,根据程控或遥控指令完成解锁功能,指令启动记忆合金胀断器控制电路后,记忆合金胀断器通电加热,胀断钛杆,解除对压紧释放机构的约束。

图6 集中解锁机构Fig.6 Centralized unlocking machanism

门轴铰链由固定座、扭簧和锁定部分构成,展开状态如图7所示。门轴铰链转动座和固定座通过转轴连接在一起,中部有2个扭簧,起到驱动作用,锁定部分起到到位锁定作用。在展开到位时,限位台将转动座限定在90°的位置,锁簧驱动锁销将转动座锁定,锁销与固定座锁定结果采用锥台锥孔配合,适应装配误差,满足锁定刚度要求。柔性铰链是太阳电池阵外板展开的驱动组件,铰链由两端的基座和中部的簧片构成。

图7 门轴铰链展开状态Fig.7 Door-hinge unfolded state

2.3 验证分析

1)基板模态

根据GJB 2602-96《空间太阳电池阵通用规范》要求,太阳电池阵在收拢状态下的固有频率应不与整星的固有频率相耦合,其第一阶固有频率一般应大于20 Hz,可展式太阳电池阵在展开锁定后的第一阶非平面弯曲固有频率应不与卫星姿态控制系统回路频率相干扰,一般应大于0.1 Hz。因此,对所设计的刚挠结合板太阳电池阵在收拢压紧状态下及展开状态下进行模态仿真分析,仿真分析云图结果如图8与图9所示。刚挠结合板收拢状态的一阶模态频率为33.536 Hz,展开状态整翼一阶模态频率为2.600 4 Hz,满足卫星使用要求。

图9 展开状态下一阶模态Fig.9 The 1st mode of deployed state

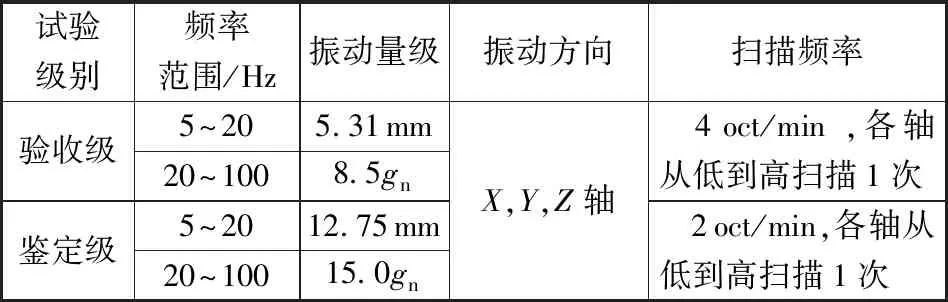

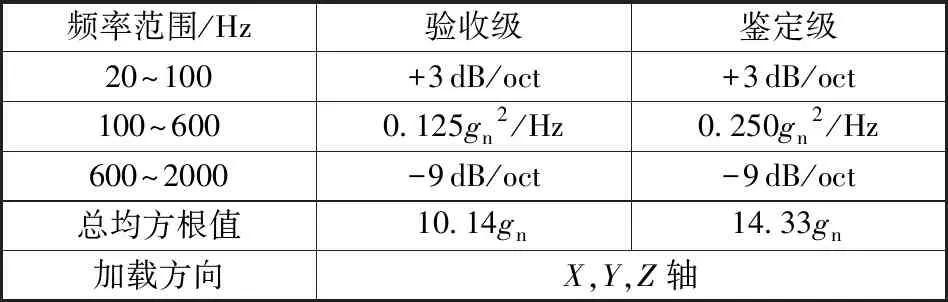

对刚挠结合板太阳电池阵,开展鉴定级与验收级正弦振动、随机振动试验,试验条件分别如表1和表2所示。振动试验后,太阳电池阵表观完好、太阳电池无碎裂,刚挠结合板无损伤、无变形,通过试验考核,满足卫星使用要求。

表1 正弦振动条件Table 1 Condition of sinusoidal vibration

表2 随机振动条件Table 2 Condition of random vibration

2)太阳电池阵展开

对设计的太阳阵进行地面展开试验。展开过程顺利,展开时间约为2 s,表明机构设计合理可行。展开后的实物照片如图10所示。

图10 刚挠结合板太阳电池阵展开实物Fig.10 Physical map of deployed rigid-flex plate solar array

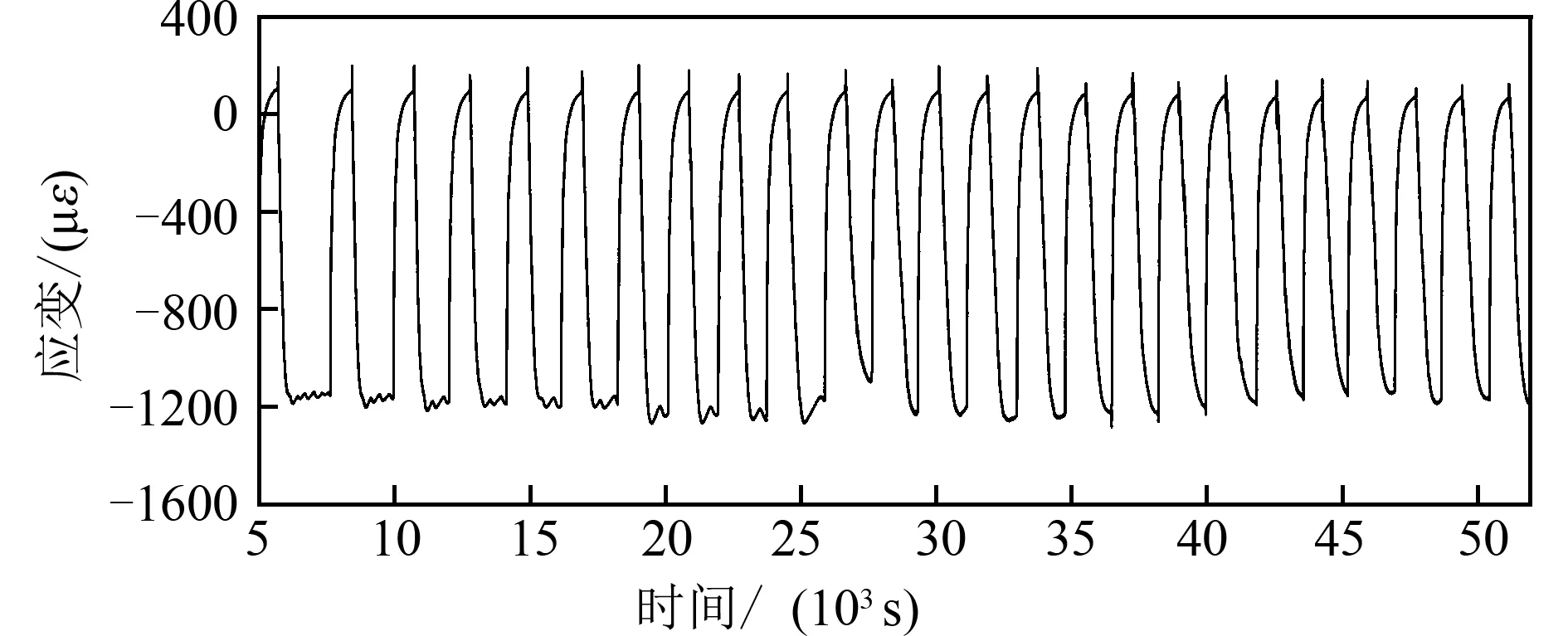

3)基板热应变

为充分验证刚挠结合板的PCB基板在高低温热冲击中的变形情况,对刚挠结合板进行高低温热冲击试验(温度范围-95~+95 ℃)。在基板表面粘贴应变传感器,以采集基板在试验过程中的应变信号,试验结果如图11所示。

图11 刚挠结合板的周期性热应变曲线Fig.11 Periodic thermal strain curves of rigid-flex plate

刚挠结合板的高低温应变差值为1300微应变(με),有丰富飞行经验的常规铝蜂窝碳纤维刚性基板的热应变试验结果一般为不大于2000微应变,所以刚挠结合板的热应变满足空间温度环境的工程应用。

对设计的刚挠结合板太阳电池阵开展热真空试验。试验条件为:真空度不大于1.3×10-3Pa;温度范围为-90~+120 ℃;循环次数为6.5次。试验后,太阳电池阵表观完好,印制板无变形、无分层、太阳电池无碎裂,满足工程应用需求。

3 在轨验证

太阳电池阵采用刚挠结合板设计,单侧太阳电池阵收拢后外廓尺寸为180 mm×430 mm,厚度为2.1 mm,收拢折叠后的板间距为5 mm,太阳电池阵输出总功率约为60 W,质量仅为720 g,比采用常规铝蜂窝碳纤维基板设计[9],太阳电池阵体积比功率及质量比功率均提高了1倍以上。

本文设计的刚挠结合板太阳电池阵已在轨成功应用,太阳电池阵工作性能良好,电路部分电流输出稳定,在母线下输出电流约为5.2 A(如图12所示,为某月太阳电池阵输出电流曲线),母线下功率输出大于60 W。因此,刚挠结合板太阳电池阵在卫星有效的包络空间内,功率输出满足卫星的功耗需求。

图12 刚挠结合板太阳电池阵在轨遥测电流Fig.12 Telemetering current of rigid-flex plate solar array on orbit

4 结束语

太阳电池阵采用刚挠结合板设计,将太阳电池电路与基板高度集成,具有太阳电池阵基板薄、质量小、电路连接简化及挠性板可弯曲折叠等优点,能满足微小卫星高质量比、高体积比功率的需求。针对刚挠结合板太阳电池阵的使用特点,本文优化太阳电池阵压紧释放、展开锁定机构设计。设计的刚挠结合板太阳电池阵通过了太阳电池阵展开及整星力学、热学等鉴定试验考核及在轨飞行验证,可为后续相关太阳电池阵设计提供参考。随着微小卫星有效载荷技术的发展,对大面积太阳电池阵的需求日益迫切,本文设计的太阳电池阵要实现更大的面积,还要进一步优化其结构及组成方式,以适应刚度及基频的约束。此外,还要在模块化、组合化及标准化设计等方面开展进一步的探索性的工作。