8504工作面深孔爆破切顶卸压护巷技术应用

2019-07-30王志飞

王志飞

(山西宏厦第一建设有限责任公司,山西 阳泉 045000)

阳煤五矿煤层顶板厚度大且坚硬,不能随工作面的推进及时垮落,造成煤壁前方超前压力较大。8504工作面回风顺槽矿压显现剧烈,顶板下沉量及两帮移近量超过极限,造成支护失效。因此,探索采用钻孔卸压的方式降低8504工作面回风顺槽的矿压显现。

1 概况

阳煤集团五矿位于阳泉市以南平定县境内,所采煤层为15#煤层,走向北东,倾向南东,倾角2°~20°,平均倾角约为6°,平均厚度8.28m,含矸两层。煤层基本顶为中粒砂岩,厚度8.22m,灰白色,上部中砂岩,中部颗粒较粗,向下逐渐变为粉砂岩;直接顶为砂质泥岩,厚度4.94m,灰黑色,质均一,水平层理发育,断口贝壳状;直接底为泥岩,厚度2.85m,灰色,上部夹0.20m的炭质泥岩,向下部含粘土质较多,富含植物根部化石;基本底为细粒砂岩,厚度4.11m,灰色,层理不明显。

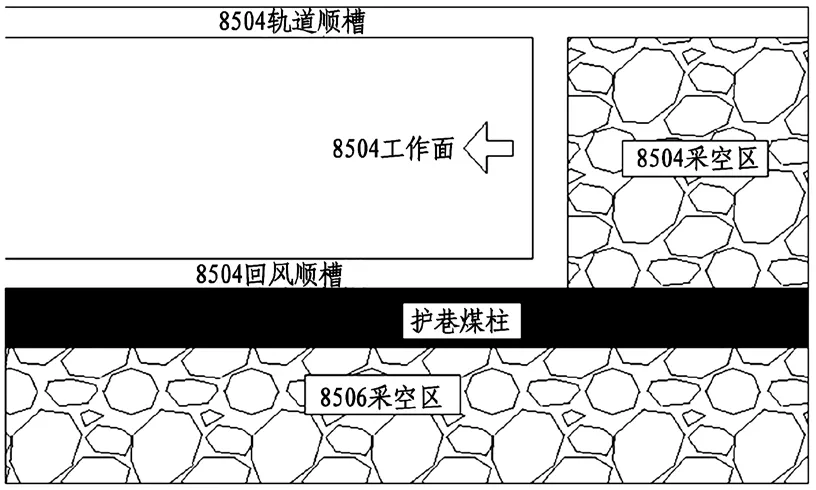

8504工作面位于五采区,标高+460~+530m,工作面走向长度约920m,工作面回风顺槽布置在8504、8506工作面之间,8506工作面已经开采完毕,如图1所示。在8504工作面推采过程中,8504工作面回风顺槽巷道围岩有明显的收缩、片帮、底鼓现象,对正常通风和安全生产产生了非常严重的影响,分析其原因可能是煤层顶板厚度大、坚硬,因此应当采用切顶卸压的方式,对顶板进行卸压,以保证8504回风顺槽的完整性。

2 切顶卸压护巷方案设计

2.1 切顶高度设计

为使8504工作面顶板垮落的矸石能够充分填充采空区,工作面最小切顶高度H可根据如下公式(1)计算:

式中:

H-采空区所需最小放顶高度,m;

M-煤层采高,取4m;

KP-顶板岩层碎胀系数,取1.25~1.35。

经计算,放顶高度范围为:11.42~16m。

由于工作面直接顶厚度约为4.94m,基本顶厚度约为8.22m,为保证切顶卸压效果,结合现有的工程实践经验及顶板岩层破断规律的研究,决定采用切顶高度为15m。

图1 工作面位置示意图

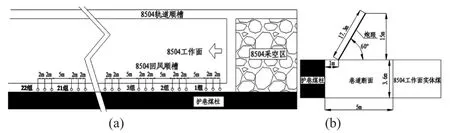

2.2 炮眼布置

沿8504工作面回风顺槽内每5m布置一组炮眼,每组布置3个炮眼,组内炮眼间距2m,如图2(a)所示。选取回风顺槽200m为试验巷道,布置22组,共计66个炮眼。炮眼位置距离护巷煤柱约1.0m,与水平方向成60°夹角,如图2b所示,炮孔长度约为17.3m,炮眼直径为75mm。

图2 炮眼布置示意图

2.3 钻孔装药引爆施工流程

(1)采用CMS1-1300/22煤矿用坑道钻机按照上述设计进行炮孔施工,钻机配备Ф42mm的钻杆及Ф75mm的金刚石钻头。

(2)由机电工人将工作面及回风顺槽内所有电气设备进行停电闭锁,在停电闭锁后,再派专业人员检查确定,确保所有电气设备停电闭锁。

(3)检查钻孔位置周围30m范围内的瓦斯浓度、通风效果、支护状况等,如发现问题立即汇报并采取相应措施,确保爆破地点安全施工。瓦斯浓度检测贯穿整个施工环节。

(4)在装药之前,率先将顶板破碎的煤矸石提前放出,防止在爆破时对施工人员造成威胁,并进行“敲帮问顶”。在钻孔下方搭建装药施工作业平台,工人站立在施工平台上作业时需要系好安全带并指派人员对平台进行固定。首先检查炮眼是否变形,是否影响装药;在确定炮眼完好后,分三组同时进行装药,每组负责一个炮眼。

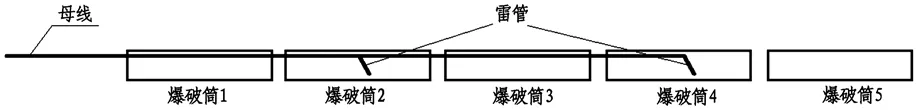

(5)装药前先将炸药装入预先准备好的爆破筒中,然后将爆破筒送入确定可用的炮眼内部。由于该炮眼深度较大,为了能够更方便快捷地完成装药作业,防止出现残炮、拒爆现象,特选用Ф50mm的凹槽爆破筒,使用专用炮棍进行炮眼填装。凹槽是为了保证雷管的脚线不被破坏,保证所有安设的雷管不受破坏。装药采用分段式装药方法,即:将爆破筒4、5连在一起视作一段送入炮眼最底部,然后将爆破筒2、3视作一段送入炮眼中,最后将爆破筒1送入炮眼,如图3所示。为了防止爆破筒在重力作用下下滑,在爆破筒中下部约20mm处设置倒刺。在送入爆破筒时,需要提前在爆破筒2、4的中间位置钻取直径为10mm的圆孔,用于放置雷管。每个爆破筒的距离端头10mm的位置分别钻取直径为3mm的圆孔,并通过连接扣将每节爆破筒相连起来。雷管从爆破筒中引出后和放炮母线连接,将放炮母线放入爆破筒的凹槽中,并使用胶带进行固定,之后使用炮棍把每组爆破筒依次塞入孔内。

图3 多段炸药安装结构示意图

(6)完成装药后,将剩余炮眼用炮泥封孔,封孔长度约为7.5m,采用PN-A型炮泥机制作直径为60mm、长度为200mm的炮泥。封孔时先将三节炮泥塞入炮眼内,然后用炮棍捣实,在捣实过程中必须保护母线不受破坏。

(7)起爆顺序由钻孔内部向外,使用FMB-200型起爆器,一次最多起爆3个炮孔,分组装药,分组爆破。一茬炮采用炮孔间串联、炮孔内雷管并联的连线方式,每个作业班必须完成本班所装炮眼的全部引爆,不准留给下一个作业班引爆。

(8)当靠近工作面的第一个炮孔距离8504工作面煤壁大约20m,对该组炮孔进行装药并引爆,并确保所有炸药全部引爆,以防发生二次爆炸。

3 工程实践

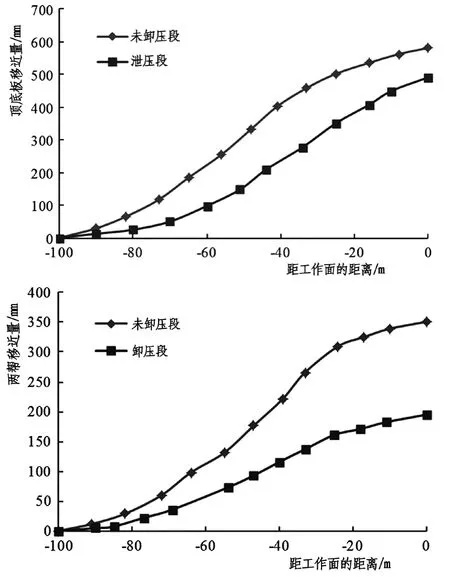

在8504工作面回风顺槽切顶卸压试验段和非试验段分别布置测点,采用十字交叉法监测回风顺槽顶板及两帮移近量,监测结果如图4所示。

图4 巷道围岩移近量变化规律

从图4中可以看出,随着测点距离工作面距离的减小,顶板移近量、两帮移近量均有所增加。未卸压段顶板移近量最大值约为580.8mm,卸压段顶板移近进量最大值为490.99mm,相比于未卸压段下降了15.46%;未卸压段两帮移近量最大值约为350.76mm,卸压段两帮移近量最大值为194.87mm,相比于未卸压段下降了44.46%。数据对比可以看出钻孔爆破切顶卸压对巷道围压控制的有效性及爆破钻孔参数的合理性。

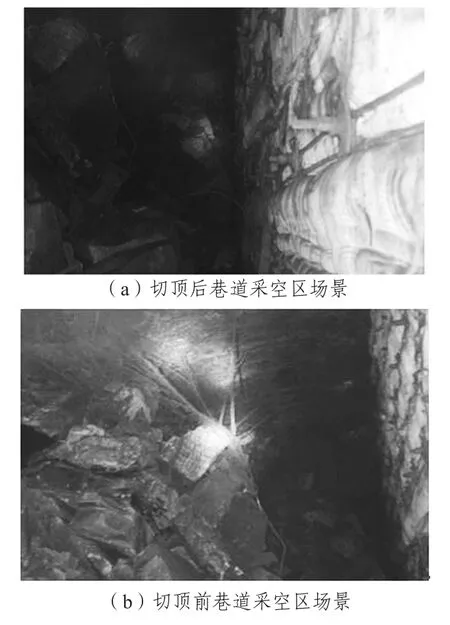

切顶前后8504工作面采空区场景如图5所示。

图5 采空区切顶前后场景对比图

图5(a)为8504工作面切顶处理后采空区的场景图,图5(b)为8504工作面切顶处理前采空区的场景图。从图中可以看出:切顶前后顶板垮落对比非常明显,切顶处理后切断了采空区侧向悬臂,使顶板随采随垮,切顶效果良好,再次说明爆破钻孔参数的合理性。

4 结 论

通过对阳煤五矿8504工作面回风顺槽围岩变形特征分析,结合现场地质条件,采用钻孔爆破的方式对顶板进行切顶卸压,控制巷道围岩变形。实践表明:切顶卸压后8504工作面回风顺槽围岩变形得到明显控制,顶底板移近量下降15.46%,两帮移近量下降44.46%。对比切顶前后采空区实际状况也能很明显地看出切顶后顶板垮落非常明显,充分证明了炮眼布置参数的合理性及切顶卸压的有效性。