酱香型白酒糟醅蒸煮馏酒过程阻力系数的实验研究

2019-07-30涂华彬刘元棚牟明月

万 波,涂华彬,刘元棚,牟明月,潘 登,朱 彤

(1.贵州茅台酒股份有限公司,贵州仁怀564501;2.同济大学,上海200092)

酱香型白酒的酿造工艺复杂,工艺流程包括九 次蒸煮、八次发酵和七次取酒[1-2],其中蒸煮过程是制酒的关键步骤之一,主要起到糟醅糊化和馏酒的作用,对于出酒品质和出酒产量具有重要影响[3-5]。糟醅的蒸馏取酒过程受蒸汽操作参数、糊化时间、装甑技术、糟醅性状等多个因素影响[6]。传统上,在蒸馏取酒生产流程操作中往往依据相关经验性原则。例如对于粮醅的蒸煮糊化程度,通过感官判断“熟而不烂,内无生芯”;对于蒸馏过程的蒸汽量控制,要求“缓汽蒸馏,大汽追尾”;对于装甑原则,要求“松、轻、准、薄、匀、平”[7];对于装甑方法,要求“见汽压醅”[8]。这些方法在传统制酒过程中发挥了巨大作用,但蒸馏取酒过程中的关键物质——饱和蒸汽的用量却没有定量的描述。酒师操作中往往用进入地锅的过热蒸汽或饱和蒸汽压力来控制蒸汽用量。然而,这一传统操作方法缺乏严谨的科学性。因为不同轮次糟(粮)醅松散程度不同,即孔隙率不同;装甑高度不同,甑桶直径不同,且蒸汽管道直径亦可能不同,这些都将导致相同过热蒸汽或饱和蒸汽压力所对应的蒸汽流量不同;进而导致不同班组蒸煮馏酒操作无法规范统一。因此,探索科学合理、准确计量通过糟醅的饱和蒸汽流量是变革我国传统白酒行业蒸汽操作工艺的关键。

地锅内生成的饱和蒸汽在穿过糟(粮)醅过程中,一方面加热蒸煮糊化糟(粮)醅,另一方面将发酵后糟醅中的醇类、酯类、酸类等物质提取出来。糟醅上下两端的压力差即为蒸汽穿过糟醅的阻力,是反映蒸汽与糟醅相互作用的一个宏观参数,与蒸汽流量、糟醅高度、糟醅孔隙率、谷壳拌入量等因素有关,而目前还未见关于蒸汽穿过糟醅阻力特性及其影响因素的相关研究报道。

随着糊化进程,不同轮次糟(粮)醅的性状具有较大差异,从下沙、造沙阶段几乎是松散的一粒粒高粱,到第7轮次糟醅的黏稠团块结构,糟醅的阻力特性发生了很大的变化。因此,针对不同轮次开展测试分析十分必要。由于酱香型酒的制作是以年为周期的,为了节省实验研究时间,分别在生产班组进行了第5轮次糟醅、第7轮次糟醅阻力特性研究和在实验班组开展蒸粮实验研究。所谓“蒸粮实验”是指和实际生产流程保持一致的润粮、蒸煮、摊晾等过程,但没有高温堆积和入窖发酵流程,连续进行了5 d实验,模拟润粮、下沙、造沙、第1轮次蒸煮和第2轮次蒸煮过程。由于缺少高温堆积和入窖过程,实际生产流程糟醅的性状和模拟过程会有差异,但蒸粮实验可大大缩短实验周期,粮醅的性状与实际制酒过程的前期轮次接近,对于了解糟醅内蒸汽流动阻力特性具有很好的参考价值。

1 材料与方法

1.1 实验设备和仪器

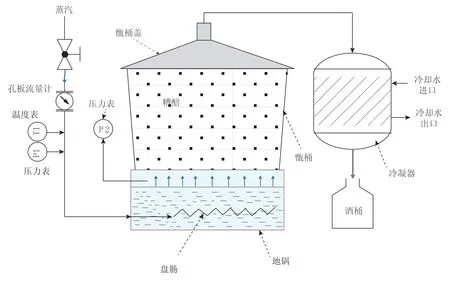

糟醅的蒸煮馏酒设备包括地锅、甑桶、导出管、冷却器。甑桶为倒立的锥台形状,甑桶底部直径为1.4 m,甑桶上部直径为1.6 m,甑桶高度为0.8 m。实验过程中测试的参数包括:通入地锅的蒸汽流量、温度和压力,上甑和蒸煮过程中地锅内饱和蒸汽的压力,上甑糟醅的总质量。采用的测量仪器包括:孔板流量计、Pt100热电阻、扩散硅压力变送器、test 480压力表和吊称。甑桶、地锅结构和测试系统示意图见图1。

1.2 糟醅蒸煮馏酒过程分析

糟醅蒸煮馏酒过程按流程分为3个过程:(1)过热蒸汽或饱和蒸汽通过盘肠进入地锅,与地锅内的水进行混合,产生饱和蒸汽;(2)地锅上部的饱和蒸汽进入甑桶,与糟醅进行传热传质,起到馏酒和糊化的作用;(3)提取了糟醅中醇类、酯类、醛类等成分的混合蒸汽在冷却器中冷凝、流酒。其中,地锅内产生的饱和蒸汽与糟醅(粮醅)直接发生作用,饱和蒸汽流量直接影响蒸煮馏酒的效果。然而,无法直接测量饱和蒸汽流量,为此,本文首先对饱和蒸汽流量的计量问题展开了研究。

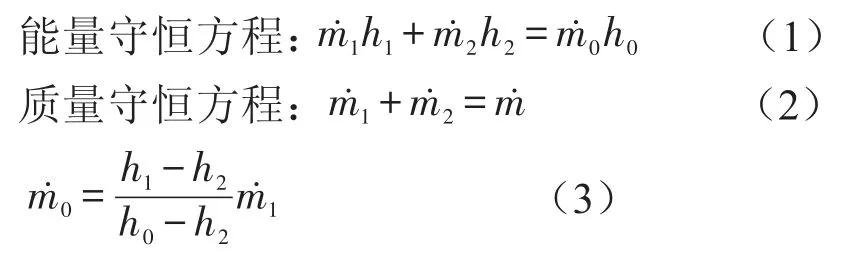

1.2.1 饱和蒸汽量计算

由于地锅采取了保温措施,且比表面积较小,忽略地锅壁面向周围土壤的散热。以地锅内饱和水为对象,应用热力学理论,建立能量守恒方程和质量守恒方程,如式(1)和式(2)所示。通过简单推导可得到产生的饱和蒸汽量与过热蒸汽量之间的关系,见式(3)。

图1 实验设备和测试系统示意图

式中,h0表示地锅内产生的饱和蒸汽的比焓(是温度或压力的函数),kJ/kg;h1表示通入地锅内的过热蒸汽比焓(是温度、压力的函数),kJ/kg;h2表示地锅内饱和水的比焓(是温度或压力的函数),kJ/kg;ṁ0表示地锅内产生的饱和蒸汽质量流量,kg/s;ṁ1表示通入地锅内的过热蒸汽质量流量,kg/s;ṁ2表示地锅内饱和水蒸发质量流量,kg/s。

这样,根据安装在过热蒸汽管道上的孔板流量计、温度传感器和压力传感器,就可以获得ṁ1和h1值;而根据地锅内饱和水的温度就可以确定饱和水蒸气的比焓h0和饱和水的比焓h2。相比传统仅在蒸汽管道上安装压力表,增加了孔板流量计和温度计,尽管生产投入增加,但可以准确计量饱和蒸汽量,为规范统一蒸汽参数的操作奠定了基础,为整理分析我国传统白酒行业科学、规范的蒸汽操作参数提供了准确计量方法。

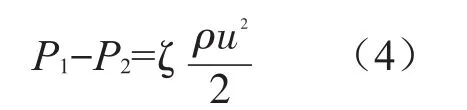

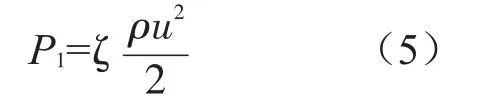

1.2.2 单位质量糟醅阻力系数计算

在甑桶几何参数确定的情况下,糟醅下部和上部空间的压力差值与通过糟醅的蒸汽平均流速、蒸汽密度有关。根据流动阻力计算公式,上述差值满足关系式(4):

式中,P1表示地锅内饱和蒸汽压力(表压),Pa;P2表示糟醅上表面蒸汽压力(表压),Pa;ζ表示糟醅内蒸汽流动局部阻力系数,与糟醅的质量、孔隙率、厚度和甑桶形状等因素有关;u表示甑桶入口饱和蒸汽流速,m/s;ρ表示甑桶入口饱和蒸汽密度,kg/m3。

糟醅上部蒸汽压力等于蒸汽经过导气管、冷却器的阻力,由于蒸汽在冷却器中冷凝,故冷却器具有一定的抽吸能力,因此糟醅上部的蒸汽压力值较小,接近大气压力,相对于地锅内蒸汽压力可忽略,这样,式(4)可简化为式(5)。

即地锅和甑桶几何形状一定时,地锅内部的蒸汽压力主要由蒸汽流速、糟醅(粮醅)阻力系数决定。

由于不同实验工况下甑桶内糟醅质量不完全相同,直接影响了糟醅在甑桶内的高度,也影响甑桶内糟醅的孔隙率。假设甑桶内糟醅的孔隙率分布均匀,可采用单位质量糟醅的阻力系数与地锅内饱和蒸汽压力关系,来反映不同工况下糟醅的孔隙率,见式(6)。

式中,A表示甑桶下底面面积,m2;m表示上甑糟醅质量,kg;其他符号含义同上。实际上,上甑的糟醅质量与蒸煮馏酒过程中的糟醅质量不相等,这里统一采用上甑糟醅质量作为计算基准,以便对不同工况进行对比分析。后续分析均以1000 kg糟醅作为基准。注意:ζ和ζ1的单位不一样,前者为无因次量,后者则为1/(m2·kg)。

1.3 实验工况

实验中通过阀门控制地锅入口的过热蒸汽流量,由孔板流量计、温度传感器和压力表等示值,通过式(3)计算得到地锅内实际产生的饱和蒸汽流量。第5轮次设置了4组对照实验工况,第7轮次设置6组对照实验工况,蒸粮实验中,每轮次设置3组对照实验工况。

2 结果与分析

2.1 从上甑到蒸煮结束地锅内饱和蒸汽压力随时间的变化

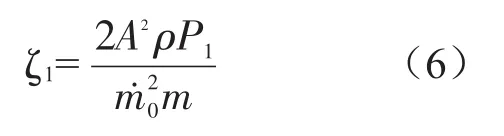

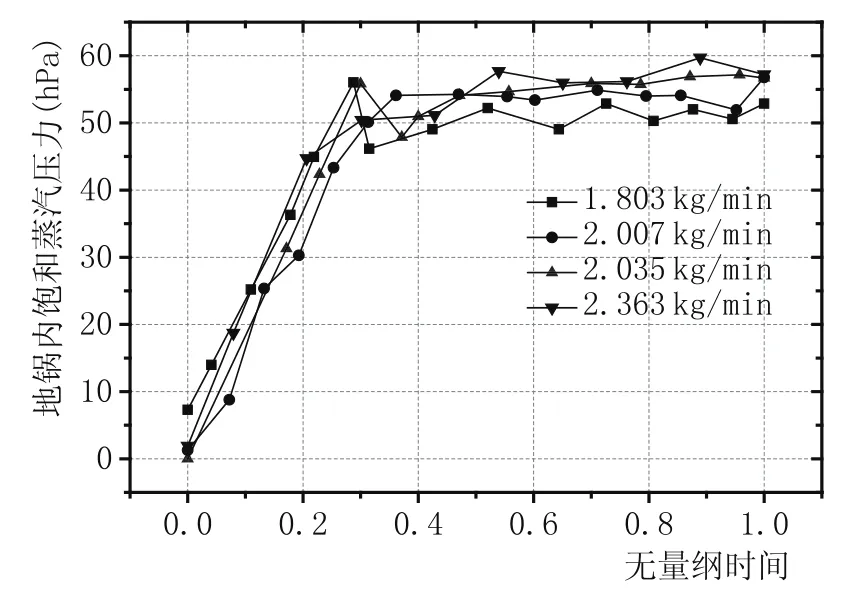

在生产班组的蒸煮实验过程中,蒸煮时间依据各工况的出酒情况进行了调整,为了便于不同工况之间的比较,将时间无量纲化。当前采样时刻与蒸煮整个过程的总时间的比值即为无量纲时间。

第5轮次、第7轮次糟醅从上甑开始到蒸煮结束开甑桶盖过程中,地锅内饱和蒸汽压力随时间变化见图2、图3。上甑刚开始阶段,甑桶内的糟醅量较少,同时糟醅的温度较低,饱和蒸汽在糟醅内冷凝,导致地锅内的压力较低,压力与大气压力接近或为微负压状态;随着装甑的进行,甑桶内的糟醅量增加,地锅内的饱和蒸汽压力逐渐增加;上甑结束盖上甑桶盖后的糊化阶段,地锅内的饱和蒸汽压力相对稳定,受蒸汽管道蒸汽压力波动,地锅内饱和蒸汽压力亦会有波动。

2.2 糊化阶段地锅内饱和蒸汽压力与饱和蒸汽流量之间的关系

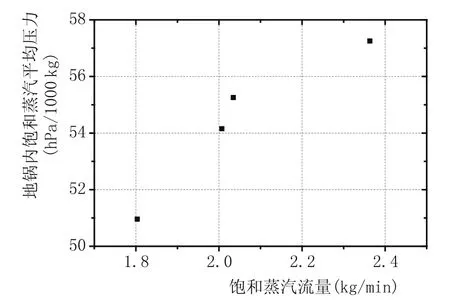

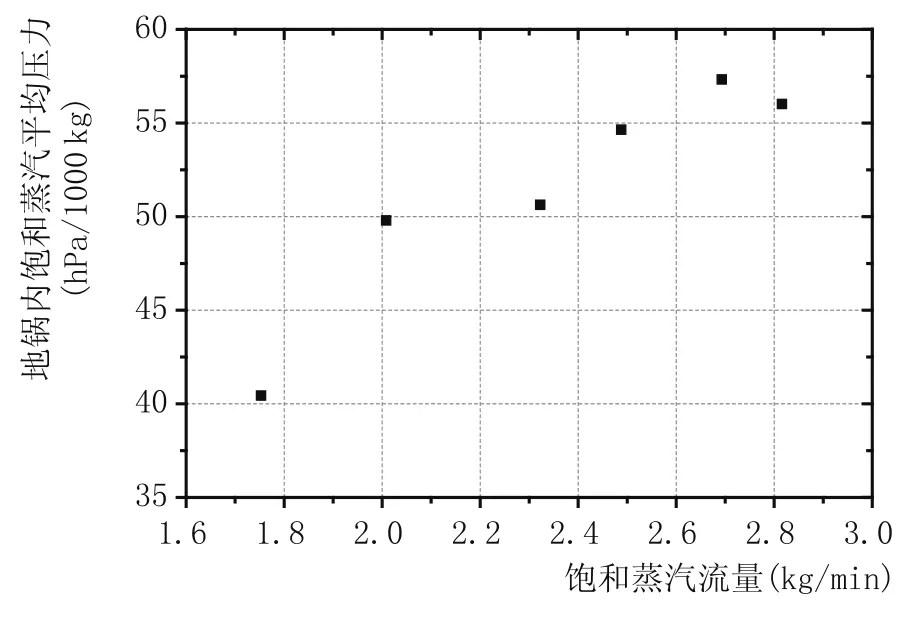

通过数据整理分析,得到了不同轮次糊化阶段地锅内饱和蒸汽平均压力与饱和蒸汽流量的关系,第5轮次和第7轮次糟醅糊化过程地锅内饱和蒸汽压力与饱和蒸汽流量关系分别见图4和图5。两个轮次糟醅在糊化阶段,地锅内的饱和蒸汽平均压力随饱和蒸汽流量的增加而增加。第5轮次糟醅,饱和蒸汽平均流量由2.007 kg/min增加到2.363 kg/min,糊化阶段地锅内饱和蒸汽压力由50.96 hPa增加到57.25 hPa;第7轮次糟醅,糊化阶段饱和蒸汽平均流量由1.753 kg/min增加到2.816 kg/min,地锅内饱和蒸汽平均压力由40.44 hPa增加到56.02 hPa。

图2 第5轮次糟醅不同工况下地锅内饱和蒸汽压力随时间变化

图3 第7轮次糟醅不同工况下地锅内饱和蒸汽压力随时间变化

图4 第5轮次糟醅糊化阶段地锅内饱和蒸汽平均压力与饱和蒸汽量关系

图5 第7轮次糟醅糊化阶段地锅内饱和蒸汽平均压力与饱和蒸汽量关系

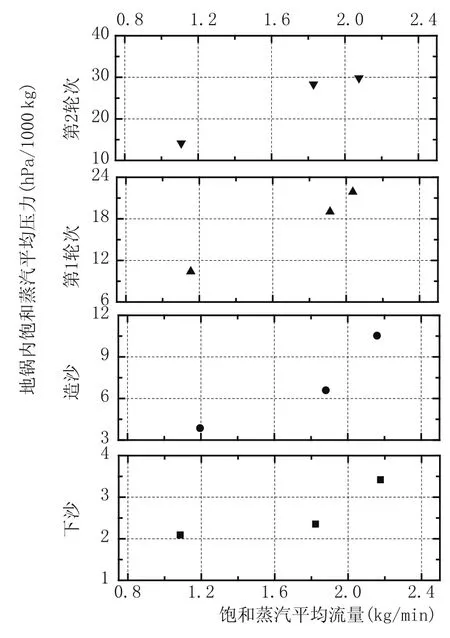

蒸粮实验各轮次粮醅糊化阶段地锅内饱和蒸汽平均压力与饱和蒸汽平均流量关系见图6,均呈现随着饱和蒸汽流量增加,地锅内蒸汽压力上升。不过,随着轮次推进(从下沙—造沙—第1轮次—第2轮次),在糊化阶段饱和蒸汽平均流量接近的条件下,地锅内饱和蒸汽的压力逐渐升高。对于3组饱和蒸汽流量接近的对应工况,第2轮次糟醅相对于下沙粮醅,地锅内饱和蒸汽平均压力分别升高12.04倍、6.76倍和8.7倍。这是由于下沙、造沙蒸煮过程中,粮醅仍然以刚刚破皮的高粱粒为主,呈现松散的颗粒状。而随着反复蒸煮糊化,粮醅的破皮率显著提高,高粱粒表面裹覆一些淀粉类物质,使得部分颗粒团聚在一起,因而蒸汽穿行的阻力增加较多。

2.3 糊化阶段糟醅的阻力系数与饱和蒸汽量的关系

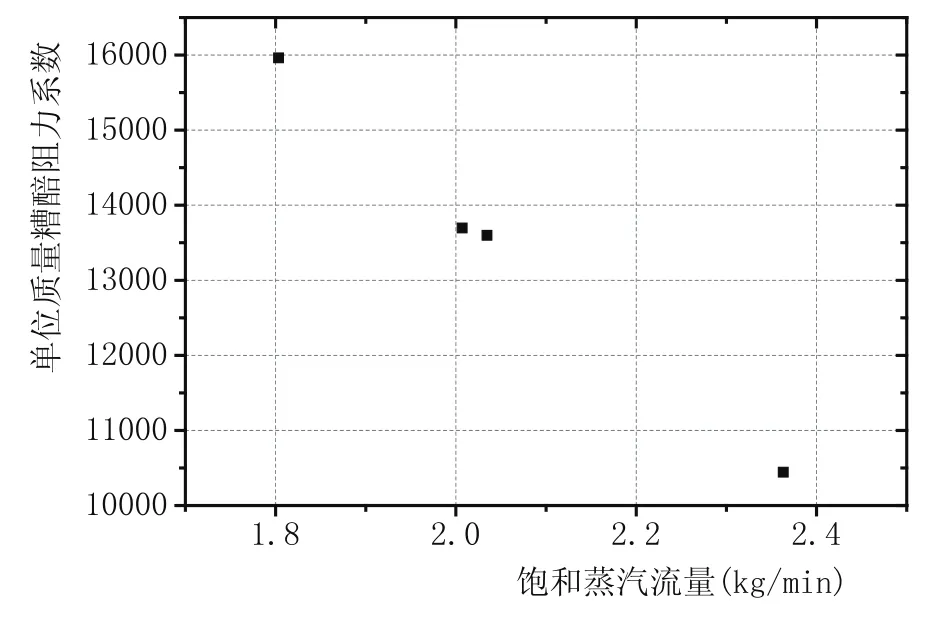

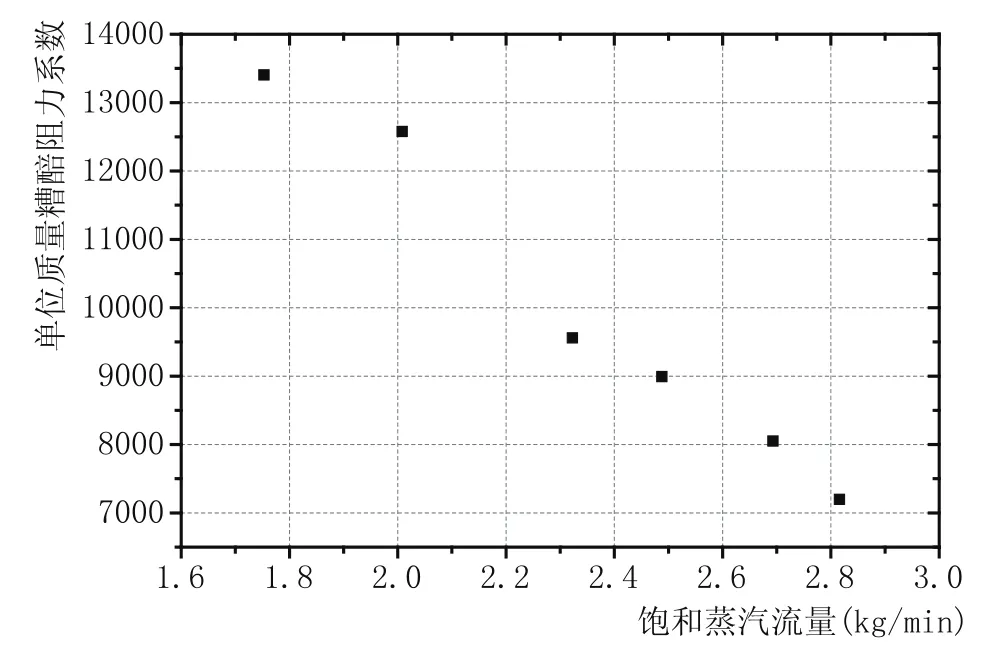

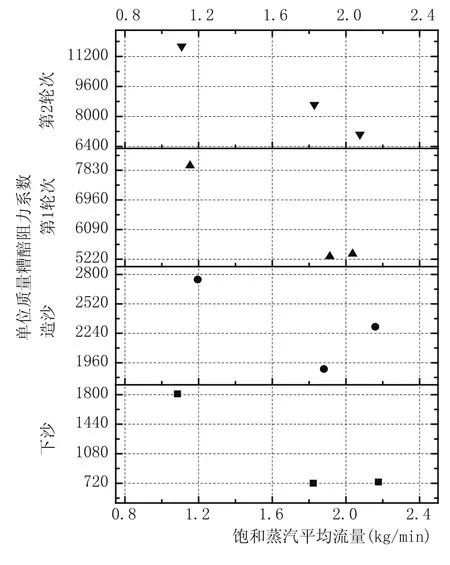

联合各轮次糟醅测试得到的饱和蒸汽平均流量、地锅内饱和蒸汽的平均压力,根据式(6)可计算得到各轮次糟醅糊化阶段单位重量的平均阻力系数。第5轮次、第7轮次、蒸粮实验各轮次糟醅糊化阶段单位重量的平均阻力系数随饱和蒸汽平均流量的变化见图7—图9。第5轮次糟醅、第7轮次糟醅和蒸粮实验第2轮次糟醅的单位质量糟醅阻力系数均随饱和蒸汽流量的增加而降低。蒸粮实验其他轮次糟醅单位质量糟醅的阻力系数随饱和蒸汽量的增加有降低趋势。

单位质量糟醅的阻力系数主要与糟醅的孔隙率即糟醅的疏松程度相关,实验测试结果表明,单位重量糟醅的阻力系数与饱和蒸汽流量具有负相关的关系,说明在实验工况范围内,饱和蒸汽在糟醅内部流动中对糟醅的“托举”作用不可忽略,直接影响糟醅的疏松程度,饱和蒸汽流量越大,蒸汽对糟醅的“托举”作用越大,糟醅孔隙率越高,阻力系数越小。蒸粮实验中,饱和蒸汽流量接近时,不同轮次糟醅的单位质量糟醅的阻力系数随轮次的推进而升高,使得地锅内饱和蒸汽压力升高。这是因为随着轮次的推进,糟醅团聚效应逐步增加,孔隙率相对减少所致。

图6 蒸粮实验不同轮次地锅饱和蒸汽压力与饱和蒸汽平均流量关系

图7 第5轮次糟醅单位质量阻力系数与饱和蒸汽流量关系

3 结论

图8 第7轮次糟醅单位质量阻力系数与饱和蒸汽流量关系

图9 蒸粮实验不同轮次糟醅单位质量阻力系数与饱和蒸汽流量关系

应用热力学理论知识,推导得到了地锅产饱和蒸汽流量的计算方法。实验测试了生产班组的第5轮次、第7轮次糟醅和蒸粮模拟实验的4个轮次的饱和蒸汽流量与地锅内饱和蒸汽压力,分析了糟醅的阻力特性与饱和蒸汽流量之间的关系,得到如下结论:

(1)在蒸汽管道上安装孔板流量计、温度传感器、压力传感器,根据本文推导得到的饱和蒸汽流量计算公式,可以获得准确的地锅产饱和蒸汽流量,为科学、规范蒸汽操作参数提供了依据,改变了传统白酒行业以蒸汽压力值反映蒸汽量的操作模式。

(2)对于酱香型白酒不同轮次糟(粮)醅来说,其松散程度不同,随着蒸煮糊化进程的不断深入,糟(粮)醅由下沙阶段的一粒粒松散状,逐步转变为黏稠的团聚状;在相同饱和蒸汽流量下,地锅内饱和蒸汽压力由几百Pa增加到5500多Pa,阻力系数亦不断提高。

(3)在同一轮次,随着饱和蒸汽流量增加,饱和蒸汽对糟醅的“托举”作用不断增加,即糟醅的孔隙率不断增大,地锅内饱和蒸汽压力上升,但阻力系数逐步减小。

上述糟醅的阻力特性研究成果为后续开展蒸汽与糟醅的传热传质研究提供了基础,为科学、规范、统一蒸汽操作提供了计量方法,对提高蒸煮馏酒的品质和产量具有重要的意义。