夹层聚能装药形成杆式射流数值模拟*

2019-07-30徐全振尹建平

徐全振,尹建平

(中北大学机电工程学院, 太原 030051)

0 引言

夹层装药技术是爆轰波形控制技术之一,其原理是通过不同爆速的炸药内外搭配实现对爆轰波形的调节。国外对夹层装药的作用原理有着较为活跃的研究[1-4]。国内李福金、张先锋等[5-6]研究了夹层装药爆轰波形传播过程及对射流的影响。杆式射流(以下简称JPC)集合了射流和爆炸成型弹丸的优点,在侵深和侵彻孔径方面均有较好表现,因此广泛应由于串联战斗部前级或反机场跑道、混凝土工事等战斗部上。Funston、Mattson[7-8]等研究了JPC的成型及侵彻性能。黄正祥、李伟兵、樊菲等[9-13]学者对JPC成型机理、JPC与射流双模转换等做了较为详细的研究。但上述研究中,其基本装药结构为传统的单一装药加隔板的结构(或称之为K装药),而对于夹层装药结构下JPC成型及侵彻能力的研究还不曾报道。

文中设计了4种夹层聚能装药组合方案,利用数值模拟研究了每种夹层装药结构下JPC成型特性,得出了不同炸药组合对JPC参数的影响规律;通过侵彻装甲钢,研究了夹层装药下JPC的侵彻性能。

1 计算模型

1.1 装药几何结构

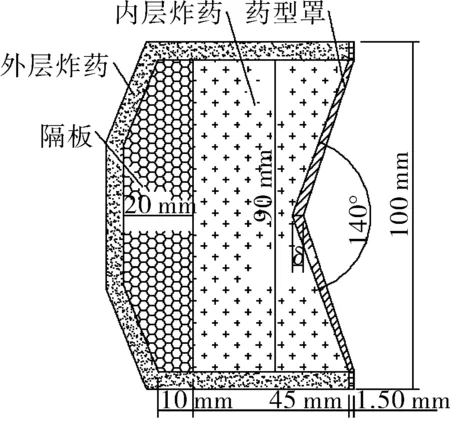

装药结构如图1所示。药型罩为变壁厚大锥角罩,外曲面(靠近炸药)锥角为140°,中心处厚度δ为3.2 mm,边缘处厚度为1.5 mm,药型罩口径为90 mm。内层装药口径为90 mm,装药高度为45 mm。外层装药厚度为5 mm,装药总高度为70 mm。隔板为圆柱加截锥结构,隔板直径为90 mm,中心厚度20 mm,边缘厚度10 mm。起爆方式为端面中心点起爆。

1.2 有限元模型及材料参数

利用Autodyn-2D建立仿真模型,如图2。炸药、药型罩、隔板都采用Euler算法以适应其在爆轰过程中的大变形特点,Euler域设定Flow-out边界。靶板采用Lagrange算法,与Euler域的连接方式为自动流固耦合。药型罩材料为高导无氧铜,状态方程为Shock,强度模型为Steinberg-Guinan;隔板材料为聚橡胶,状态方程为Shock;靶板材料为装甲钢(RHA),模型具体参数见表1。炸药有3种,分别是军用B炸药、TNT和PBX9404炸药,外层装药选择JWL状态方程,内层装药选择冲击起爆的Lee-Tarver模型,其主要模型参数如表2。

图1 装药几何结构

图2 有限元模型

材料参数ρ/(g/cm3)G/GPaσY/GPaγ高导无氧铜8.9347.70.122.02聚橡胶1.01--1.5RHA7.8664.11.51.67

表2 炸药模型及主要参数

2 JPC成型模拟及分析

2.1 方案设计

夹层聚能装药作用原理是利用不同爆速炸药组合以获得更加匹配药型罩的爆轰波形,提高爆轰产物对药型罩的做功从而提高破甲能力。根据爆速不同,夹层聚能装药一般分两种:外层高爆速炸药内层低爆速炸药(下文简称外高内低),外层低爆速炸药内层高爆速炸药(下文简称外低内高)。为研究不同爆速炸药搭配下爆轰波的传播过程和对药型罩成型的影响,设计了4种夹层聚能装药方案,如表3,并与单一装药结构进行对比研究。

表3 夹层聚能装药方案

2.2 爆轰波传播过程

装药采用端面中心点起爆,并通过隔板获得环形爆轰波。隔板要保证完全隔爆。外层装药厚度为5 mm,远大于爆轰波正常传播时装药的临界直径。单一装药结构及夹层装药结构(方案3、4分别代表外高内低和外低内高的爆速组合)爆轰波传播过程如图3所示。

图3 不同装药爆轰波传播过程

由图3(a)可以看出,7 μs时,外侧装药绕过隔板并引爆内层装药。在爆轰波到达药型罩之前,外层炸药中爆轰波阵面始终领先于内层炸药,形成了与药型罩外形更为匹配的爆轰波形,可有效提高炸药对药型罩做功。图3(b)中,外层低爆速炸药中爆轰波阵面最初领先于内层炸药,14 μs后,内层炸药爆轰波已赶超外层炸药中爆轰波,这之后外层炸药已不再具有调节爆轰波的作用。对比单一装药爆轰波传播过程可以看出,外高内低的夹层装药对爆轰波形的调节作用更为明显。

2.3 JPC成型及参数分析

100μs时4种夹层聚能装药及单一装药下JPC成型如图4所示,并根据计算数据绘制了该时刻JPC速度分布曲线,如图5。

图4 JPC成型形态

图5 JPC速度分布曲线

JPC特性参数如表4,其中Vh为JPC头部速度(未断裂部分),Vt为JPC尾部速度,L为JPC长度(为断裂部分),Ek为射流动能,η为高速段(≥3 000 m/s)射流质量比例。

表4 模拟结果

由图4可以看出,夹层装药对JPC形态的影响主要体现在头部的拉伸断裂上。相比于方案1,方案2中JPC头部更为完整;方案3相比于方案4和同单一装药,JPC更为细长;而后两者区别不大。从图5JPC速度分布曲线可以发现,4种夹层装药方案及单一结构形成的JPC速度沿轴向成线性关系,说明速度梯度较为均匀。

分析表4中数据,4种夹层聚能装药和单一装药所形成的JPC尾部速度均大于2 000 m/s,可以认为药型罩的全部质量均转化为有效射流,说明药型罩和装药结构设计是合理的。相比于方案1,2号方案JPC头、尾速度的提升并不明显,但长度提高了10 mm(约6%),动能提高了23 kJ(约7.1%),高速段射流质量比例提高了3.04%。方案3相比于单一装药,JPC头部速度得到显著提升(提高了428 m/s,约10%),尾部速度提高约5.1%,JPC长度增加了32 mm(约17.8%),动能提高了20 kJ(约4.8%),高速段射流质量比例提高约4.63%。方案4相比于单一装药,JPC头、尾速度和长度稍有提升,但动能下降了33 kJ(约8%),高速段射流质量比例下降了2.63%。

通过对上述数据的分析可以看出,外高内低的夹层聚能装药比单一装药结构更具优势,且外层炸药爆速越高,成型的JPC性能越好;外低内高的夹层装药结构对JPC头、尾速度和长度几乎没有提升,反而会降低JPC的动能和高速段射流质量,不利于破甲。

3 侵彻性能分析

分别对方案3、4和单一装药进行侵彻钢靶的数值模拟,以比较JPC的侵彻性能。靶板为400 mm厚装甲钢,侵彻起始时间为起爆后100 μs,约4.4倍炸高。图6为侵彻结束后靶板开孔结果。表5为开孔特征参数,其中Dp是侵彻深度,d1是入孔直径,d2是孔底直径。

由图6可以看出,方案3在侵彻深度方面具有明显优势,方案4侵彻深度比单一装药稍低,这与表4中的数据分析结果是一致的。从开孔形状来看,方案3入孔直径较小,且孔径变化平稳;方案4和单一装药入孔直径较大,到达一定侵深时形成了明显的缩口,形成“漏斗”状孔型。根据表5的具体数据,方案3相比于单一装药,侵彻深度方面增加了28%,孔底直径也稍有增加。方案4不论在侵彻深度、入口孔径、孔底直径方面都稍低于单一装药结构。

图6 侵彻模拟

方案开孔特征参数Dp/mmd1/mmd2/mm3243.640.410.94183.252.910.2单一装药190.354.110.5

4 结论

利用Autodyn对夹层聚能装药结构下JPC的成型和侵彻性能进行了数值模拟,通过不同方案及单一装药间的对比研究,得到如下结论:

1)外高内低的夹层装药结构具有更为显著的调节爆轰波形的作用,且外层炸药爆速越高,调节效果越明显。

2)外高内低的夹层装药结构能显著提高JPC的头部速度、长度、动能和高速段射流质量,从而提高破甲效果。

3)在文中装药结构及炸药参数下,外高内低的夹层装药JPC对装甲钢的侵彻深度能够提高28%,开孔更为均匀;而外低内高的夹层装药JPC的侵彻效果要稍差于单一装药。