关于铝合金焊接工艺的研究

2019-07-29美国TonyAnderson

[美国]Tony Anderson

焊接薄壁铝合金件,壁厚0.125 in的管件和0.08~0.1 in厚的板材,将按常规使用的气保护熔化极电弧焊(GMA)和气保护钨极电弧焊(GTA)改为气保护钨极脉冲电弧焊(GTAW-P),或者气保护熔化极脉冲电弧焊(GMAW-P),会带来很多的好处。但焊件背面被焊穿和因热量太大而产生翘曲变形等问题也会造成大量的返工。

技术进步已使脉冲焊接设备更易于使用,并能更好地训练操作工生产合格的焊缝。一些新的GTAW-P和GMAW-P工艺为薄壁铝合金件提供了良好的焊接性能。

从理论上而言,采用GTA和GTA变频技术,可潜在地帮助提高产品性能,改进焊接质量,降低焊接成本及提高操作者效率。但必须根据需求选择采取哪种工艺,脉冲焊接并不能解决与铝合金焊接相关的所有问题。

当考虑改为脉冲焊接工艺时,需评估以下因素:

现代GTA变频器脉冲可快达每秒5 000脉冲,它产生一个狭窄的热影响区,提高了电弧的稳定性,改进了熔深,与原来传统的GTA焊机相比,具有更快的焊接速度。这些改进将提高焊接接头的机械性能,提高整个焊缝的质量,提高生产率及产生更少的变形。

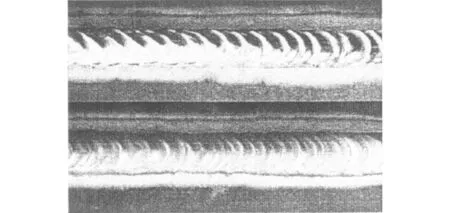

在许多薄壁铝合金件焊接应用中,现代GMAW-P变频器已取代了传统的喷射过渡的GMA焊机,并且在某些传统的交流(AC)GTA应用方面,可能成为一种替换方式。脉冲GMA工艺通过严格控制热输入,用更快速的传输速度,以减少薄壁铝合金件被焊穿的情况,并可更好地控制焊缝形状。目前已设计了一些新的脉冲GMA程序,以用来制作美化外形的焊缝,这些焊缝几乎都具有GTA焊道形状的特征(见图1、图2)。

图1 具有GTA焊道形状的焊缝

图2 焊缝

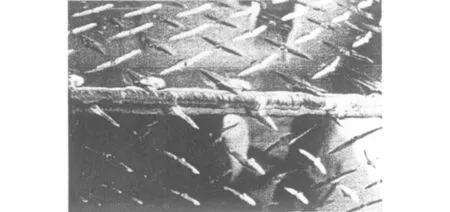

如果用传统的焊接设备进行薄壁铝合金件的焊接,且遇到提及的这类问题(见图3),必须评估脉冲焊接工艺的应用。

图3 铝合金焊缝的背面被焊穿

薄壁铝合金件焊接的挑战就在于同时控制以下几点,能有效地获得良好的熔合:(1)热输入;(2)焊缝形状;(3)起弧/收弧;(4)电弧焊性能;(5)某些不产生附加值的活动,如打磨和返工。

上述的关键在于控制。传统的脉冲焊接工艺不能提供新工艺先进的控制性能。当今控制逻辑、软件和微处理器的操作相比5或10年前,效率已大大提高。断面厚一些的铝合金可能不需要先进的控制,且常用传统的GMA喷射过渡就能成功焊接。薄壁铝合金件很少出错,但仍有很多改进的余地。

当将脉冲GMA工艺作为替代传统的GMAW或AC GTAW评估时,应考虑以下焊接特性:

(1)控制热输入的能力。当较低的本底电流冷却熔池,并使其稍许冷凝而不致焊穿时,产生于过渡点上的脉冲峰值随喷射过渡而提供良好的熔合。

(2)更高的焊接速度。当从传统的AC GTAW改为脉冲GMAW时,焊接速度通常也随之提高。这可显著降低焊接零件的热输入,减少残余应力及变形的可能性。

(3)焊道形状的控制能力。采用电弧焊的控制程序,操作工可调整弧焊焰心的宽度,使其在应用中形成拖尾状焊道。较宽的焊道有助于连接接头的两边,而窄的焊道有助于接头根部有良好熔合。正确的焊缝尺寸有助于避免过量的热输入、过焊和焊后打磨。

(4)优化起弧。一个好的铝合金件脉冲GMAW程序具有焊缝起弧足够的能量。这有助于熔合,并可将能量减少至正常参数以优化焊接性能。

(5)优化收弧。现在的脉冲GMAW焊接设备可提供一种快速冷却的焊接参数,以便填充焊道结束时的弧坑。这有助于避免焊道终端产生裂纹,而断裂是铝合金件焊接中的一个严重问题。

(6)用某种较粗的焊丝焊接薄壁铝合金件的能力。使用较为刚性的焊丝,可提高沉积率和有助于送丝,也有助于节约焊丝费用。如:在0.030 in和0.045 in之间的焊丝,针对不同价格值得考虑。

如果还要考虑节省时间和减少废品件材料的浪费,脉冲GMAW对于专项应用似乎是一种有吸引力的选择。

GTAW-P和GMAW-P工艺是潜在的解决办法。根据接头设计的形式、接头熔合特性和接头的紧密性,这些选择可能比用其他方法更合适。这两种工艺都有助于改进焊接作业。脉冲GMAW在该工艺的改进中更具潜力,因其焊接速度更快,有利于提高生产率。