出口机车司机室耐冲击性分析校核

2019-07-29徐继鑫赵宇雷徐德山

徐继鑫 赵宇雷 徐德山

(中车大连机车车辆有限公司技术开发部 辽宁 大连 116021)

司机室作为司乘人员操作的空间,其安全性设计至关重要。某出口机车为客、货通用的干线内燃机车,轨距为1 068 mm,最高运行速度为100 km/h。在安全性能方面,须满足AS 7520.1—2012标准要求,故须对司机室进行耐冲击性分析校核,主要模拟机车发生事故翻转倾覆或遇到自然灾害山体滑坡等事件时对司机的防护[1]。机车采用外走廊式底架承载双司机室结构,具有2个完全相同的司机室,司机室采用钢骨架蒙皮焊接结构。由于空调设置在司机室内部靠近副司机侧,空调进风百叶窗须直接安装于司机室前部。所以耐冲击性主要考核司机室顶盖、前窗和空调百叶窗。

1 司机室

1.1 司机室钢结构

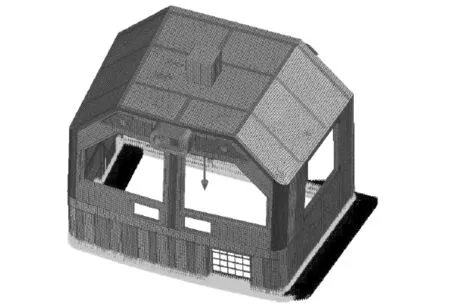

司机室钢结构由前脸,前窗框,左、右侧墙,后墙及顶盖六大部件组成[2](见图1)。前脸采用方管与板材焊接结构,方管布置7根,厚度为16 mm。前窗框为薄板焊接结构,为加强结构强度,在两窗框中间设置梁结构。侧墙主要由槽钢和矩形管焊接组成框架结构,并在侧窗下沿设置斜梁,使得司机室所受载荷能传递到底架。后墙由矩形管焊接成桁架结构,并作为车门的安装框。顶盖纵向采用矩形梁作为主支撑,横向通过梁装配形成整体,并连接前脸,左、右侧墙和后墙,组成1个完整的箱型结构。司机室钢结构材料为Q345。

1—前脸;2—前窗框;3—左、右侧墙;4—后墙;5—顶盖。图1 司机室钢结构

1.2 空调进风百叶窗

受机车限界的限制,司机室的总高度只有2 200 mm。为保证司机室内的净空间,空调无法安装在顶盖上,只能位于在司机室的前端,进风口设置在前脸上。百叶窗通过6个螺栓安装在进风口处,对空调的进气起到过滤作用,同时对异物入侵司机室有重要的防护作用。

百叶窗主体结构由框架、上下立板和3种不同截面形状的除尘管组成,除尘管两端通过焊接与上下立板连接,三层除尘管组成的过滤系统有效防止沙尘、碎石等杂物通过空调进风口入侵司机室。框架和上下立板板厚3 mm,第1层除尘管壁厚1.2 mm,第2、3层壁厚0.8 mm。整个结构采用的材料是6063-T5铝合金。

1.3 前窗玻璃

司机室逃生窗玻璃采用三层玻璃加两层胶片的特殊结构,设计参数为:6 mm钢化玻璃(外片)+2 mm PVB胶片+5 mm钢化玻璃(中片)+ 1 mm PVB胶片+6 mm钢化玻璃(内片)。故总厚度为(20±0.5) mm。

2 耐冲击性分析校核

耐冲击性考核工况主要分为3部分:

(1)司机室顶盖用于承受顶部冲击载荷,其耐冲击要求如下:尺寸为300 mm×300 mm×300 mm,质量为100 kg的实心混凝土块,从距车顶3 m位置下落,不会将司机室顶盖击穿;

(2)为防止因空调百叶窗破损导致外物侵入司机室,对空调百叶窗的静强度进行计算,以衡量其耐砂石等外物冲击的能力;

(3)1 kg的实心铝球以287 km/h的速度冲击司机室逃生窗,逃生窗玻璃不允许被击穿。

3 计算分析

3.1 司机室顶盖计算分析

司机室结构均为薄壁结构,因此采用壳单元建立有限元模型。整个有限元模型包含四节点壳单元58 336个,节点56 553个。

变电站监盘作为集控中心的主营业务之一,但是过分依赖设备使其有一定的局限性,特别是无人值班站,数据堵塞、装置死机等现象屡见不鲜,但自动化通信装置却无定检计划,只能依靠值班人员在日常巡视过程中,认真、仔细的核对信号与光字,有时遇到缺乏经验的值班员,这方面的工作就难以周全。这次进埔站的接地变、站用变问题就是个例子,假如不是巡视时发现,真要等其发生故障跳闸,有开关开入量上送至集控后台,值班员将无法第一时间掌握跳闸信息,延误事故处理,特别是接地变的事故处理,在此建议各集控中心将后台机信息与集控后台信息核对增加进日常巡视工作项目中,并能举一反三,切实保障设备的安全运行。

对司机室底部节点施加X、Y、Z三向位移约束。设定质量为100 kg,尺寸为300 mm×300 mm×300 mm的实心混凝土方块从3 m高度自由下落,对司机室顶盖造成冲击。分析模型建立如图2所示。

司机室整个结构采用的材料是Q345,弹性模量为206 GPa,泊松比为0.3,密度为7 860 kg/m3,屈服强度为345 MPa。

图2 载荷、约束施加有限元示意图

冲击作用下不同时刻的应力云图变化如图3所示,顶盖被冲击点的垂向位移变化曲线如图4所示,冲击过程中顶盖受到冲击力的变化曲线如图5所示。

图3 不同时刻顶盖应力分布

图4 顶盖冲击位置垂向位移变化曲线

图5 顶盖所受冲击力变化曲线

从不同时刻的应力分布图可以看出,混凝土方块对司机室顶盖的冲击并没有产生穿透效应。顶盖冲击位置垂向位移变化曲线表明,在冲击作用下,顶盖在13 ms时产生最大形变量34 mm,其中包括22 mm的弹性变形和12 mm的塑性变形。结合顶盖所受冲击力变化曲线,得出冲击过程对顶盖造成了12 mm的永久下挠变形。顶盖总高度600 mm,蒙皮上表面距离顶部骨架下表面53 mm,司机室顶部受冲击产生的塑性变形微弱,司机室的设计满足顶部耐冲击性的要求。

3.2 空调百叶窗计算分析

为防止因空调百叶窗破损导致外物侵入司机室的情况,对空调百叶窗的静强度进行计算,以衡量其耐砂石等外物冲击的能力。

整个结构采用的材料是6063-T5铝合金。材料的力学性能弹性模量为70 GPa,泊松比为0.33,密度为2 700 kg/m3,屈服强度为175 MPa。

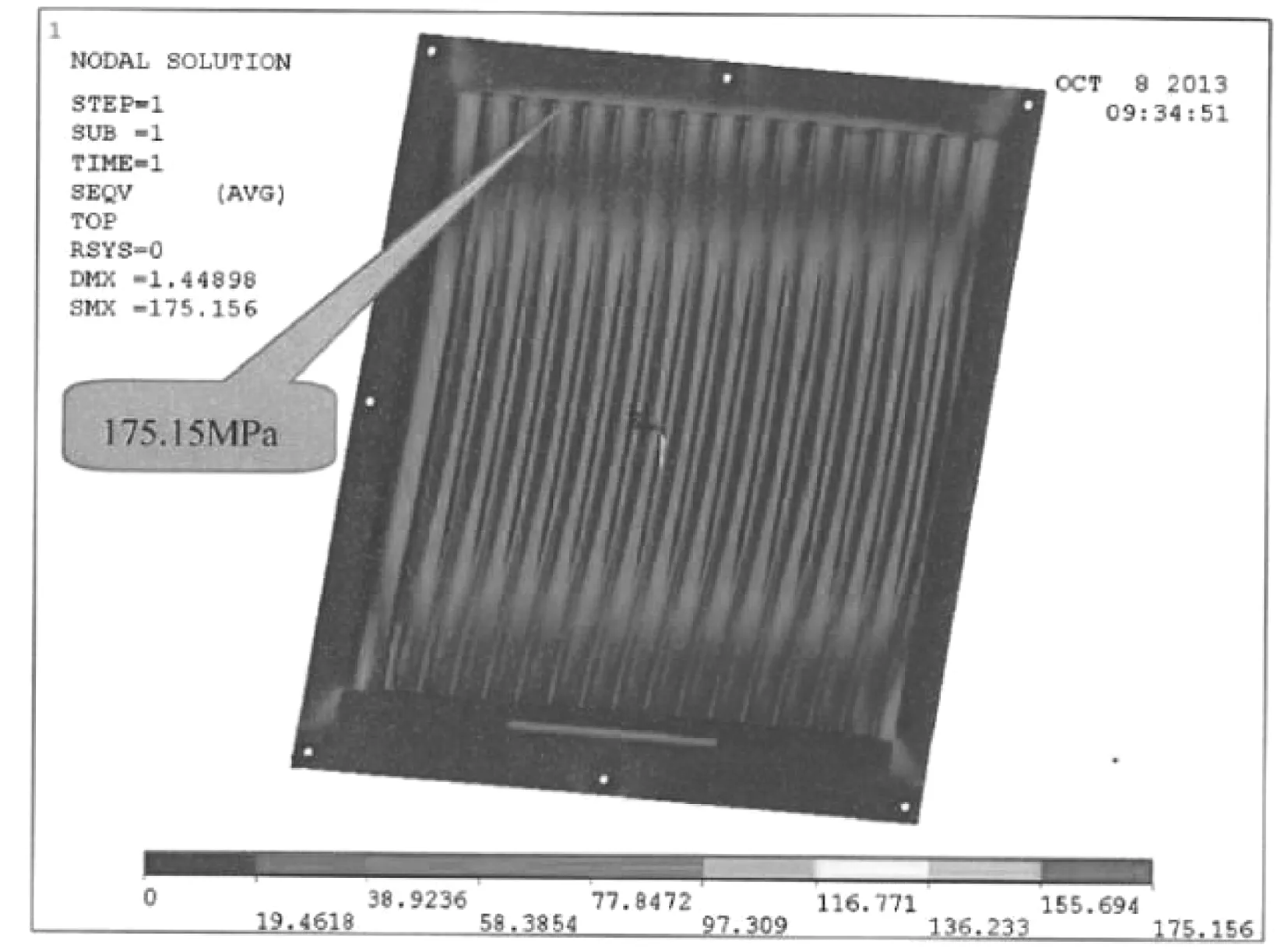

在6个螺栓附近节点处施加X、Y、Z三向平动位移约束,在底架上表面节点处添加Z向平动位移约束,约束施加有限元示意图如图6所示。

图6 约束施加有限元示意图

在最外层除尘管节点上均布施加载荷,不断增加载荷数值,以得到百叶窗所能承受的最大载荷值。当载荷达到17.7 kN时,百叶窗局部达到其屈服值175.15 MPa。应力分布云图如图7所示,此时最大应力发生在第1层除尘管与立板连接处。

图7 应力分布云图

当空调百叶窗的某个部位达到材料的屈服极限时,百叶窗可能发生破坏失效,因此,确定百叶窗所能承受的最大载荷为17.7 kN,即在机车运用过程中,砂石对于空调百叶窗的冲击力小于17.7 kN时,百叶窗能有效防止其入侵司机室。

3.3 前窗玻璃计算分析

建立结构有限元模型,玻璃及窗框采用壳单元,该壳单元总数为7 520;实心铝球块单元,该单元总数为3 007。

选取1 kg的实心铝球以287 km/h的速度冲击司机室前窗玻璃进行计算,从铝球接触玻璃开始,数值模拟计算100步的结果。玻璃应力分布组图如图8所示,其中首张和末张分别为第1步和第100步的应力状态,其余为过程中具有代表性状态的应力分布图。

图8 玻璃应力分布图

数值分析计算过程:从铝球与玻璃接触开始,经过0.000 01 s的时间,玻璃接触点应力由0增至200 MPa,玻璃出现塑性变形,进而产生脆性破碎。经过0.000 06 s的时间,玻璃接触点应力增至848 MPa,铝球速度和冲击动能逐渐减小,复合玻璃吸收冲击动能而转成变形能,玻璃接触点的变形范围逐渐扩大,吸收冲击动能逐渐增多,破碎范围也扩大。经过0.000 15 s的时间,玻璃接触点的变形范围已逐渐扩大到整个逃生窗,此时铝球速度逐渐趋于0而落下,随后玻璃弹性变形恢复为0,应力也为0。

上述结果表明,由于逃生窗采用复合玻璃,因此玻璃在受到冲击时,复合结构吸收了大部分冲击能量,玻璃会破碎而不会被击穿。整个冲击过程中,窗框及司机室钢结构受力较小,均未超过材料的屈服强度,满足司机室的耐冲击设计要求。

4 结束语

以上介绍了某出口机车司机室结构,并对影响司机室耐冲击性的顶盖、空调百叶窗、前窗玻璃进行了有限元分析。计算结果表明,司机室顶盖和前窗玻璃均能满足机车的设计要求,空调百叶窗所能承受的最大载荷值为17.7 kN。该司机室的成功设计及相关分析方法对其他机车司机室的设计及分析具有一定借鉴意义。