陶析环对设备流场影响的分析与研究

2019-07-29张春丽杨丽君赵旭张万尧张晓阳郭雨

张春丽,杨丽君,赵旭,张万尧,张晓阳,郭雨

(天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060)

1 CFD模型的建立

1.1 几何模型

本数值模拟采用1:1的设备尺寸进行三维建模。容器流场主要尺寸:总长L=21.77m,直径Φ=3.8m,模型的具体结构形式见图1。其中进口参数烟气流量为Q烟气=205533m3/h,密度为ρ=0.25Kg/m3;煤粉颗粒流量为Q煤粉=100Kg/h,密度为ρ=1000Kg/m3,颗粒粒径d=0.01mm。

经分析,采用离散相模型进行该喷过程的数值模拟。

1.2 计算模型

该过程连续相烟气是一个可压缩的内部流动,同时其与煤粉颗粒之间的相互作用不可忽略,鉴于此,计算时采用密度基双耦合进行求解;另外,烟气携带煤粉颗粒运动时,烟气速度达到14.5m/s,雷诺数较高,故流动为湍流;考虑到在后燃室内,流动中的速度分量和热力参数都随时间而改变,因此该过程又是一个非定常流动过程。基于以上理论基础,展开数值分析。

图1 燃烧室三维模型

1.3 计算网格

依据前面分析,进行模型的网格划分,采用Hex/Wedge网格。模型中同样XY是截面方向,沿Z轴负方向是流体流动方向。为了比较两种结构下的流场差别,除了工艺边界相同外,所追踪的颗粒数量也是一样的,均为1416个粒子。

2 数学模型

该过程是一个气流携带固体颗粒的喷射输运过程,采用k~ε湍流模型,控制方程如下:

动量守恒方程:

3 有无陶析环时燃烧室内流场和颗粒停留时间分析

3.1 连续相烟气的速度云图

在焚烧炉内各物料达到稳定以后,烟气作为连续相,其速度沿Z轴变化如图2、3所示:无陶析环时整个速度变化不大,增设陶析环时速度有一定的湍流变化,但均在出口处(Z轴负方向)速度达到最大值。

图2 无陶析环时烟气沿Z轴方向速度变化图

图3 增设陶析环时烟气沿Z轴方向速度变化图

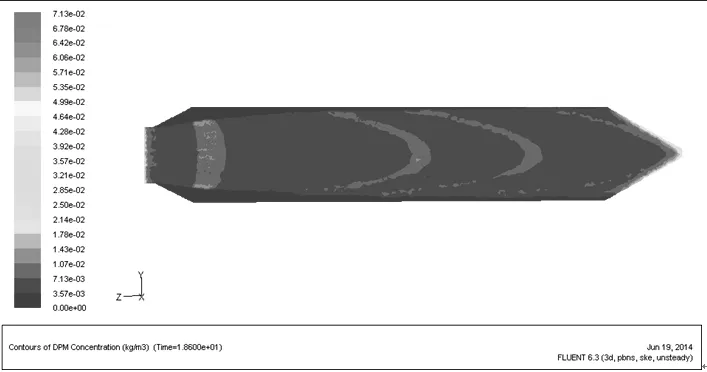

3.2 煤粉颗粒浓度分布

煤粉颗粒在焚烧炉内的浓度分布会直接影响其参与化学反应的程度,进而影响设备的生产能力,图4是无陶析环时煤粉颗粒的浓度分布,从云图上可以看出,颗粒最初是沿着入口平面下降的,逐渐扩展到后燃室的整个横截面,颗粒浓度基本在5.51×10-4~1.1x10-3kg/m3,燃烧室中心局部颗粒浓度达到1.5×10-3kg/m3左右。

图4 无陶析环时煤粉颗粒沿Z轴方向的浓度分布图

图5 是增设陶析环时,焚烧炉内颗粒浓度分布情况,可以看出浓度值基本在5.22×10-1kg/m3左右,在陶析环与壁面之间处有些颗粒浓度高达9.92~10.4kg/m3/s,说明该处是颗粒流动累积较多。看以看出增设套析环时,瞬态的颗粒浓度高出很多倍,有利于颗粒的充分燃烧。

图5 有陶析环时煤粉颗粒沿Z轴方向的浓度分布图及局部放大图

3.3 煤粉颗粒停留时间

图6 是无陶析环时煤粉颗粒的稳定停留时间,可以看出,煤粉颗粒的停留时间最大为4.5s,而且煤粉颗粒在焚烧炉的中下部停留时间较长,尤其是在底部。同时可以看出,停留时间在1s上颗粒主要分布在后燃室的中后部,而且在紧贴壁面处。

图6 无陶析环时煤粉颗粒停留时间

图7 是增设陶析环时煤粉颗粒的停留时间,可以看出,粒子的最大停留时间在t=24.8s,而最大停留时间范围的粒子,随着计算时间的增加,其停留时间也随之增加。同时可以看出颗粒停留时间在t≥3s的粒子,其所占比例在60%左右,说明增设陶析环后大多数颗粒的停留时间都达到了3s以上。而停留时间t≥4.5s的颗粒较少,大概在15%左右。总体看,较没有陶析环时60%的颗粒时间至少增加到3倍,而且主要是在焚烧炉中上部分布。

图7 煤粉颗粒停留时间分布图

3.4 煤粉单颗粒轨迹分析

为了更直观地比较增设陶析环对流场的影响,针对典型的单个颗粒的轨迹进行截图,如图8所示,在无陶析环时,颗粒是沿直线下降的,颗粒之间的差别仅仅是沿着中心线还是贴壁运动。

图8 无陶析环时单颗粒的典型运动轨迹

图9 是增设陶析环时单个颗粒的典型的运动轨迹,可以看出在陶析环附近,颗粒运动形成涡流,扰动很大,与无陶析环时差别很大,势必造成颗粒停留时间增大,有的颗粒甚至在陶析环的死角处一直旋流,这些粒子就是被截流的,即是前面提到的会随着计算时间的增加一直增加的粒子。

图9 增设陶析环时单个颗粒的典型运动轨迹

4 陶析环直径对流场的影响分析

为了比较陶析环直径大小对颗粒停留时间的影响,建立了三种陶析环直径模型,分别为Φ=2.2m,1.8m,1.2m。由数值模拟结果,可以得到直径Φ=2.2m时停留3s所占的百分比较小,主要是因为颗粒的湍流扰动较小;直径Φ=1.2m时停留3s所占的百分比较直径Φ=1.8m时较小,主要是因为陶析环处的扰动过大时,会造成颗粒的速度也较大,对获得较大的停留时间是不利的,因此,陶析环的直径不宜过大或过小。

5 结语

本文通过对焚烧炉内有无陶析环的颗粒流场进行冷态数值模拟与分析,发现增设陶析环结构时,颗粒的运动轨迹扰动很大,相应焚烧炉内颗粒浓度和颗粒停留时间都大大加长;通过对比不同大小的陶析环,发现陶析环直径过大或过小均不利于增大颗粒停留时间,因此是在增设陶析环的同时,选择最佳直径将很大程度上提高颗粒在燃烧室内的停留时间,使燃烧更充分,提高燃烧效率。