高速铁路(40+56+40) m预应力混凝土连续梁节段预制胶拼法建造技术研究

2019-07-27季伟强周岳武

张 雷,季伟强,苏 伟,周岳武

(中国铁路设计集团有限公司,天津 300308)

20世纪60年代,建成于法国巴黎塞纳河上的Choisy-Le-Roi桥,是第一座采用节段预制胶接拼装技术的桥梁,该桥首次采用了长线法预制节段浇筑施工工艺[1]。在我国,节段预制拼装预应力混凝土桥梁应用较早,如1965年建设的河南省五陵卫河公路桥(25+50+25) m,1966年竣工的成昆铁路旧庄河1号桥(24+48+24) m和孙水河5号桥(32.3+64.4+32.3) m[2],但由于工程条件的限制,该技术在后续工程中未得到很好的推广应用。随着我国桥梁技术的发展,20世纪90年代后期以来,节段预制拼装法建造技术在公路、市政、轨道交通等领域逐渐应用开来。铁路领域也有部分应用,如2014年竣工的黄韩候铁路芝水沟大桥,以及目前正在建设中的拉林铁路贡嘎特大桥、银西客专莫谷河2号特大桥、田桓铁路谢家崴子太子河特大桥、郑许铁路等,但这些都是跨度在48~64 m之间的简支梁,只有1997年竣工的石长铁路湘江特大桥是主跨(61.65+7×96+61.65) m的单箱单室预应力混凝土连续梁[3]。

与连续梁支架现浇和挂篮悬臂浇筑等传统工法相比,节段预制拼装技术的主要优势表现在[4-5]:桥梁上部结构节段预制和下部结构的施工可同时进行,且采用流水施工,箱梁的预制和安装可以分开进行,相互不干扰,施工速度快,工期缩短;梁体的预制工厂化,施工质量好;节段箱梁的养护时间较长,成桥以后梁体的徐变和预应力损失较小;工厂化预制和机械化施工提高了现代化桥梁的建设水平;有利于桥位处的环保,减少了对桥下现有交通的影响。

1 项目概况

新建郑州至阜阳高速铁路是国家高速铁路网的重要组成部分,地处河南东南部、安徽西北部,设计速度350 km/h,设计活载为ZK荷载。其中周淮特大桥163~172号墩(DK146+548.69~DK146+961.79)间采用3联(40+56+40) m无砟轨道预应力混凝土双线连续梁跨越新运河及两岸大堤,梁体位于1.5‰和-6.5‰的纵坡上,采用节段预制胶接拼装法建造。桥位处曲线半径10 000 m,线间距5.0 m。CRTSⅢ型板式无砟轨道,轨道结构高度738 mm。地震烈度6度,地震动峰值加速度0.05g。

2 结构设计

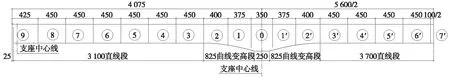

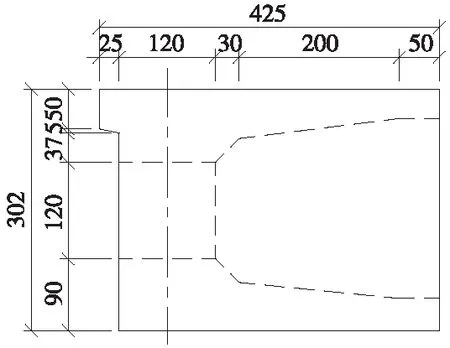

主梁立面布置如图1所示。主梁截面形式为单箱单室变高度连续箱梁,采用C55混凝土。中支点截面中心处梁高4.335 m,跨中及边跨等高段截面中心处梁高3.035 m,梁底下缘除等高段外按1.8次抛物线变化。中跨跨中等高段长37.0 m,边跨等高段长31.0 m,梁端设0.25 m长的悬臂板以满足施工时操作空间的需要。针对节段预制拼装连续梁受力及施工特点,相对常规悬臂浇筑梁,增加了其跨中和边跨等高段长度,不仅方便施工,节省模板费用,且立面视觉效果较好。箱梁顶宽12.6 m,底宽6.7 m。箱梁顶板厚0.37 m,边支点局部加厚到0.62 m;底板厚从等高段的0.4 m变化至中支点0.8 m;腹板厚0.5 m~0.82 m~0.92 m,按折线变化。全桥在端支点、中支点处设横隔板。

图1 1/2主梁立面布置(单位:cm)

2.1 节段划分

梁体节段划分须结合现场施工条件决定,受控于节段运输能力及吊装能力。该项目采用桥上运输方案,预制节段长度有3.0,4.0,4.25,4.5 m共4种,全联共32个预制节段和1个1.0 m长的跨中现浇合龙段,0号段重1 987 kN,其余预制节段最重1 592 kN。

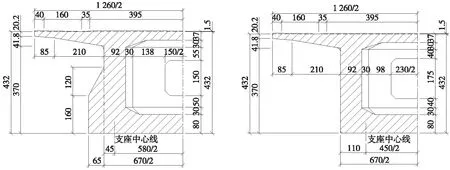

2.2 0号段结构设计

0号段由于有隔板及加靴构造,且板厚较厚,一般比其余节段要重,往往成为施工控制因素,而且0号段的施工直接影响后期节段的拼装质量。

本项目在采用挂篮悬臂浇筑的(40+56+40) m连续梁0号段基础上进行了以下两方面优化:

(1)增大进人孔尺寸,由1.5 m×1.5 m增加为1.75 m(高)×2.3 m(宽);

(2)减小支座横向间距,中墩支座横向间距由5.8 m减小至4.5 m,取消加靴构造。

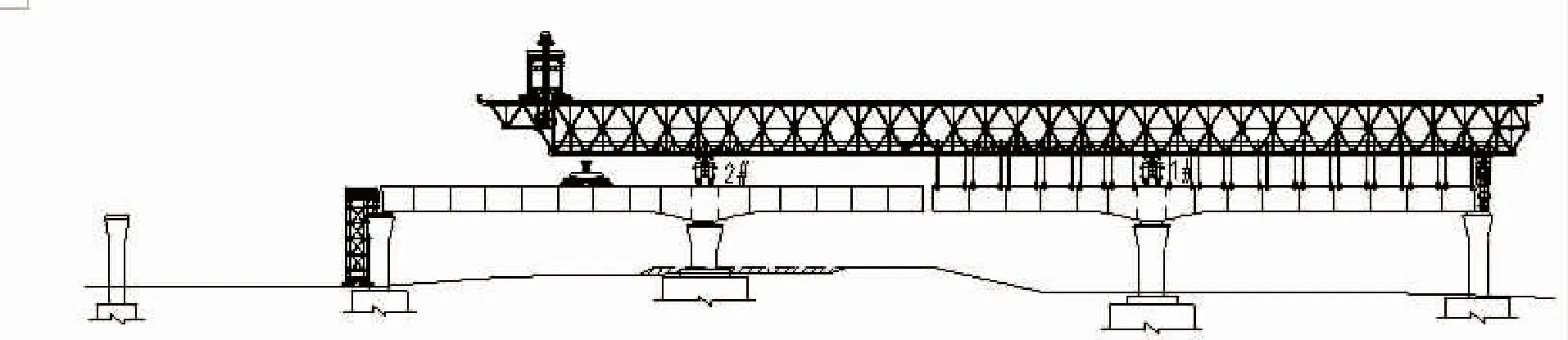

通过以上两点优化,0号段吊重由2 288 kN减小为1 987 kN,共减轻302 kN,减幅13.2%。两种0号段施工方案所采用的中支点截面对比如图2所示。采用ANSYS软件建立0号段局部应力分析模型,确保受力满足要求。

图2 预制0号段结构优化(单位:cm)

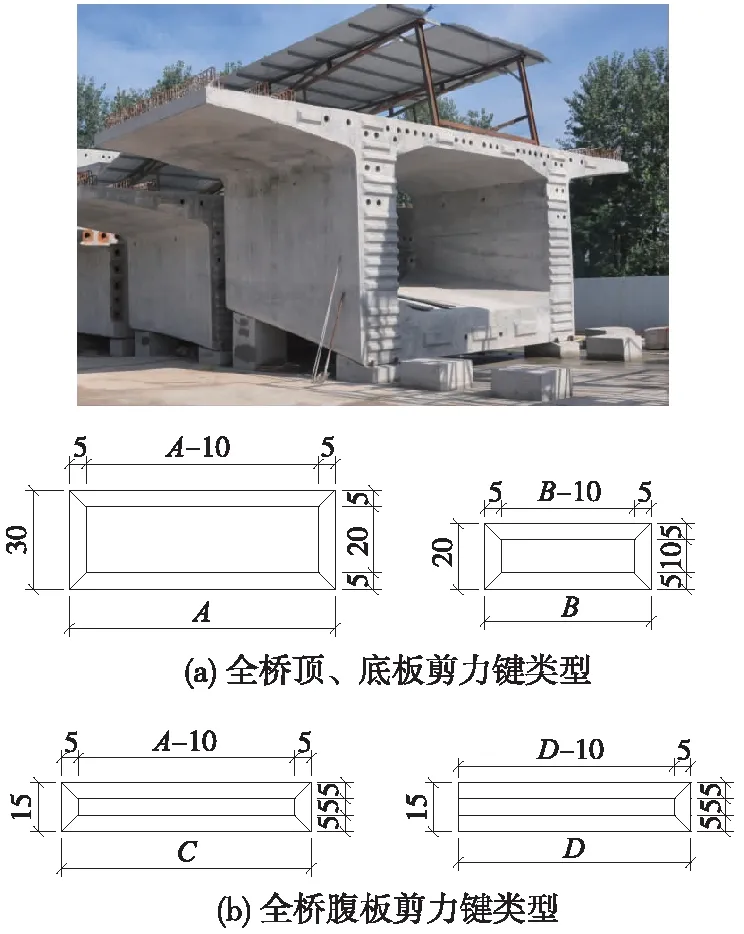

2.3 剪力键

剪力键主要包括腹板剪力键、顶板剪力键、底板剪力键以及腹板与顶板、底板结合区剪力键,其作用主要是提供抗剪能力和定位,其中腹板剪力键主要承受与传递接缝截面在正常受力情况下的剪力;顶板剪力键主要用于传递接缝位置桥面荷载引起的剪力,并协助节段拼装对接定位;底板剪力键主要用于协助节段拼装对接定位。

综合既有国内外规范及既有工程[6-7],确定本桥剪力键主要布置原则如下:

(1)剪力键采用倾角45°梯形截面,高度不小于混凝土最大粗骨料粒径的2倍(其中混凝土最大粗骨料粒径不大于25 mm),选用50 mm;

(2)腹板剪力键采用密键形式,在腹板全高度范围均匀布置,布置区间不小于梁高的75%;剪力键的横向宽度不小于腹板宽度的75%,且靠箱内侧边设置;

(3)顶、底板剪力键采用较大的疏键,无砟轨道梁,在无砟轨道板范围内宜布设顶板剪力键;

(4)位于剪压区的腹板与顶板、底板结合区,若无体内预应力钢束通过也设置剪力键。

剪力键布置结构如图3所示。

2.4 梁端悬臂构造

简支梁采用节段预制拼装法建造时,为解决梁端预应力张拉空间的问题,可采用预应力单端张拉、高位张拉后落梁或设置梁端悬臂构造等措施。

连续梁采用节段预制拼装法建造时,同样存在梁端预应力张拉空间的问题。纵向预应力在非梁端侧单端张拉已经不再可能;由于连续梁梁体较重,而且是超静定结构,高位张拉后落梁也比较困难;因此,在梁端设置悬臂构造显得尤为必要。本项目梁端悬臂构造如图4所示。

图3 剪力键断面分布及结构尺寸示意(单位:cm)

图4 梁端节段悬臂构造(单位:cm)

梁端悬臂构造范围内布置有顶板预应力时,为方便预制节段模板制作,避免在钢模上留钢筋孔,可采用下述2种处理办法。

(1)梁端悬臂构造范围内的边跨顶板预应力,如果适合在箱室内单端张拉,则采用单端张拉,悬臂构造范围上预应力锚槽满足钢束穿束空间即可,尽可能减小在悬臂构造范围上预应力锚槽尺寸。

(2)端模上不开钢筋孔,在模板内侧钢筋端部预埋钢筋套筒,预应力张拉完后,钢筋通过套筒连接。

3 节段拼装

3.1 节段拼装造桥机

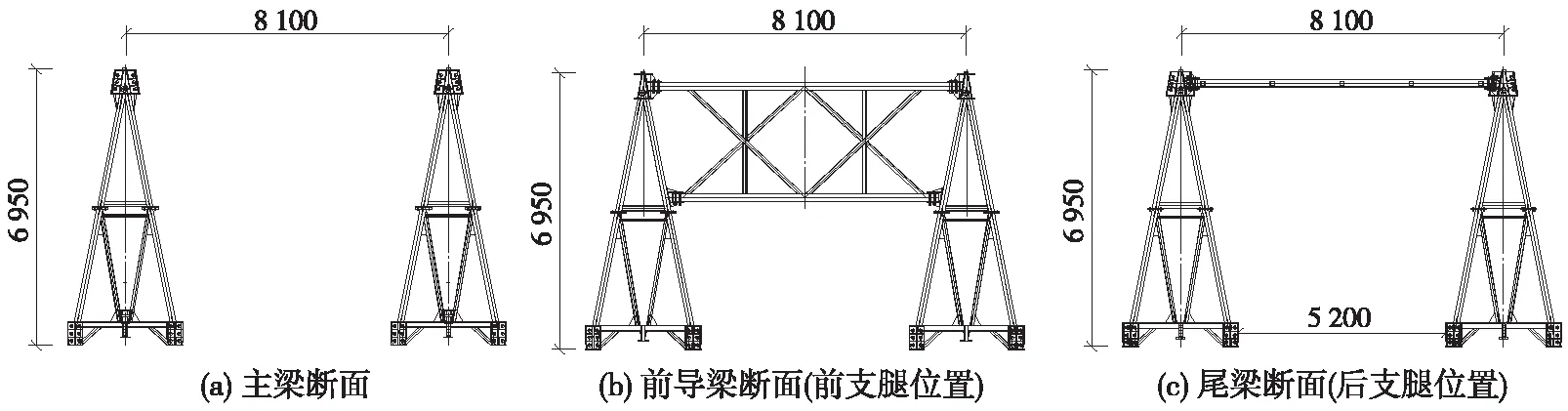

采用TPZ80/2500型造桥机,包括承重梁、支腿、回转天车、悬吊装置和纵移过孔装置,如图5、图6所示。该造桥机可满足于跨度64 m及以下的双线简支梁节段拼装和跨度不超过80 m的双线连续梁节段拼装,满挂悬拼节段总重25 000 kN,天车最大起重额2 000 kN。适应最小曲线半径2 500 m,最大线路纵坡3%。

TPZ80/2500型造桥机采用上行悬挂、两跨迈步纵移式总体方案,主要由主桁框架系统、支承体系、吊梁天车、悬挂体系、纵移过孔装置、移动挂架等部分组成。

造桥机天车的横移油缸(图7)可使天车横向调节箱梁,并在吊梁上设置可调节悬吊孔配合调节,从而实现曲线梁曲线拼装。

图5 TPZ80/2500型造桥机及临时支墩支架立面示意

图6 TPZ80/2500型造桥机断面示意(单位:mm)

图7 造桥机天车横移油缸

3.2 节段拼装方案

节段拼装方法一般有逐跨拼装、平衡悬臂拼装以及混合式拼装。拼装设备可采用造桥机、桥面吊机或浮吊等,有时甚至在满布支架上拼装,其中造桥机有上行式和下行式两种,下行式节段拼装造桥机一般需要额外配置其他起吊设备。

(40+56+40) m连续梁节段最大重力(0号段)为1 987 kN,除跨中合龙段采用现浇外,其余所有节段均采用预制拼装。为提高施工效率,综合整孔拼装及悬臂拼装工法的施工特点,创造性地采用一次半联满挂的施工工艺。主要施工步骤如下:

(1)拼装造桥机,桥机中支腿支撑在中墩临时托架上,吊装0号块,精确调整并与桥墩锚固;

(2)吊装半联节段,全部悬挂于造桥机上,如图8所示。

图8 一次半联满挂拼装

(3)自0号块向两侧对称依次涂抹环氧树脂胶,张拉临时预应力,完成半联节段胶接;

(4)穿钢绞线、张拉部分半联永久预应力束,拆除1号~4号段和1′号~4′号段的吊杆;

(5)张拉剩余半联永久预应力束,拆除其他节段吊杆,完成半联连续梁拼装;

(6)造桥机纵移至下一孔位,重复上述步骤架设后半联;

(7)现浇中跨合龙段,完成整体张拉。

该工法相较于节段预制拼装连续梁常用的平衡悬臂法,具有以下特点:

(1)半联梁满挂一次拼装,减少了节段拼装过程中钢束张拉过程,加快了施工进度;

(2)线形控制相对简单,提高胶接缝拼接质量;

(3)不需要在每个节段锚固钢束,避免了节段间的预应力锚槽。

主梁施工现场如图9所示。

图9 主梁现场施工

3.3 胶拼工艺

胶粘剂采用单侧涂胶,涂抹均匀,厚度2~3 mm,覆盖整个接缝面,不得出现断胶现象。涂胶后至胶粘剂固化前,对胶接缝进行覆盖,防止雨淋、暴晒。胶接缝梁段拼装完毕,在挤胶张拉24 h后进行预应力张拉。

3.4 施工工艺控制

采用长线法预制,底模按梁底线形一次铺设完成,外模为可调节的整体钢模,内模为可调节的分块模板。采用曲线梁曲线预制工艺。

0号段的定位控制对整个结构的线形影响较大,施工过程中采取如下措施确保其精准定位:将0号段放置于4套微调千斤顶装置上,高程及横向位置误差可控制在5 mm以内,然后下垫4个钢支座,用8根φ32 mm螺纹钢与桥墩锚固。

预制节段拼装过程中存在天车脱钩转换为桥机节段吊杆受力的过程。相应节段永久预应力筋张拉前,如节段吊杆力控制不到位,节段自重可能通过剪力键传递给相邻已拼装节段,存在拼装过程中胶接缝开裂的风险。因此拼装过程中,严格控制旋转天车脱钩转换至节段吊杆受力的工艺,并采取有效措施确保各节段的吊杆力满足要求,并对各吊杆受力进行实时监测。同时考虑旋转天车在造桥机上移动对结构特别是未张拉永久预应力结构的受力影响。

节段拼装质量按照如下指标控制:轴线偏移量不大于10 mm,桥面高程偏差不大于20 mm,相邻节段中心线偏差不大于3 mm,相邻节段间顶面接缝高差不大于2 mm,节段缝隙宽度(含胶)不大于2 mm,梁长偏差不小于-20 mm且不大于10 mm,合龙前两悬臂端相对高差不大于合龙段长度的1/100且不大于15 mm。

4 结构检算

4.1 模型简介

采用Midas/Civil建立有限元模型,模型分为主梁、造桥机、吊杆三部分,均按实际结构参数模拟。

为避免节段拼装过程中胶接缝截面出现拉应力,对部分预应力钢束进行初张拉,并伴随预应力张拉,及时拆除节段吊杆。

分别对运营状态、半跨造桥机过孔、全联造桥机过孔、半跨过节段运梁小车、全联过节段运梁小车、成桥过全线简支箱梁运梁车和架设相邻简支梁等7种工况逐一进行检算,并对施工过程主梁应力进行检算。

4.2 运营状态

(1)刚度

梁体刚度按0.9进行折减[5],梁体跨中静活载作用下最大挠度17.8 mm,挠跨比为1/3 145,最大梁端转角0.748‰,均满足规范要求[8]。

(2)残余徐变变形

预制节段存梁时间不小于30 d,梁体残余徐变变形值为:边跨下挠1.5 mm,中跨上拱0.9 mm。由于节段预制箱梁的加载龄期较长,残余徐变变形相对较小,有利于高速铁路行车的舒适性。

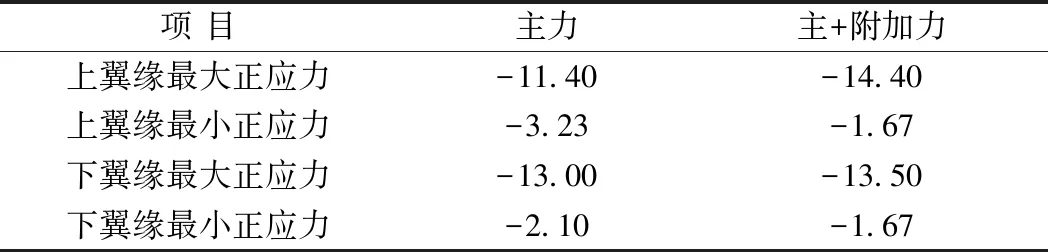

(3)应力(表1)

主梁纵向按全预应力结构设计。胶接缝截面建设、运营全过程均不出现拉应力,并按照下述原则进行控制:在最不利荷载组合下,运营阶段混凝土压应力储备不小于1.0 MPa,施工阶段混凝土压应力储备不宜小于0.5 MPa。

表1 运营状态胶接缝截面应力结果 MPa

注:表中数据负为压应力。

(4)胶接缝正截面抗裂计算

由于普通钢筋不连续,胶接缝两侧混凝土的抗拉性能不如整体混凝土梁,胶接缝处的抗裂性能减弱,因此胶接缝正截面抗裂计算时对TB 10092—2017《铁路桥涵混凝土结构设计规范》第7.3.9条fct按照0.3进行折减。经计算,最小抗裂安全系数为1.22,满足规范不小于1.2的要求。

(5)胶接缝正截面抗弯强度计算

环氧树脂胶接缝截面抗弯承载能力折减系数取0.95。经检算,胶接缝截面最小计算抗弯强度安全系数:主力工况为2.6,主力+附加力工况为2.39。

(6)胶接缝截面抗剪强度安全系数

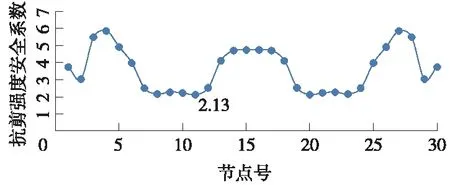

环氧树脂胶接缝截面抗剪承载能力折减系数取0.9。采用基于混凝土剪-压复合强度准则的计算方法[9]对胶接缝截面抗剪强度安全系数进行计算,考虑结构上、下缘均布设有预应力的情况,并参照我国现行铁路桥梁设计规范TB 10092—2017《铁路桥涵混凝土结构设计规范》中的设计参数及平衡方程。经检算,胶接缝截面抗剪强度安全系数:主力工况为2.13(图10),主力+附加力工况为2.08。

图10 主力工况胶接缝抗剪强度安全系数

5 结语

新建郑州至阜阳高速铁路周淮特大桥3联(40+56+40) m双线无砟轨道预应力混凝土连续梁采用节段预制胶接拼装法建造,该项目的实施填补了此项技术在国内高速铁路连续梁中应用的空白,创造性地采用一次半联满挂的拼装工艺,研究成果可供类似工程借鉴。

节段预制胶接拼装法在铁路领域的广泛应用将促进我国传统产业的转型升级,提高桥梁标准化、专业化、工厂化生产水平,提高桥梁施工质量,缩短施工工期,降低劳动成本,推进管理智能化和信息化,降低能耗,减少扬尘,提升环保、可持续建桥理念,具有较好的经济效益和社会效益,必将引领桥梁建设的发展方向。同时该工法贯彻了我国十三五“创新、协调、绿色、开放、共享”的发展理念,对高铁技术走出国门具有重要的战略意义,为国家“一带一路”倡议创造发展新机遇。