中低速磁浮列车U形电磁铁的电磁力特性分析

2019-07-27李云强林国斌廖志明

李云强,林国斌,廖志明

(1.同济大学国家磁浮交通工程技术研究中心,上海 201804; 2.南阳理工学院计算机与信息工程学院,河南南阳 473004; 3.同济大学道路与交通工程教育部重点实验室,上海 201804)

引言

目前国内已经开通3条商业运营的磁浮示范线,最早开通运营的是2002年上海高速磁浮线路;其余为长沙磁浮快线和北京S1号线两条中低速磁悬浮运营线,同时广东清远的磁浮旅游示范线也在规划建设之中[1]。中速磁浮与地铁相比具有很多的优势,未来在国内具有良好的应用空间和发展前景[2]。

磁浮列车工作时,需要提供悬浮、牵引和导向力才能实现列车正常的牵引、悬浮和转向功能[3]。中低速磁浮采用直线感应电机实现牵引功能,车体装有三相绕组为电机的初级,以轨道作为次级感应板,为短初级长次级的结构。悬浮导向由同一组U形悬浮电磁铁提供系统,是一体的,与牵引系统相互独立[4]。而高速磁浮列车采用直线同步电机作为列车悬浮牵引和驱动动力,以轨道为长定子,车厢底部安装励磁线圈,为次级,是长初级短次级结构[5-6]。

中低速磁浮多以高架结构修建,造价低于地铁,中低速磁浮列车的车体充当初级,携带较重的初级绕组,降低了列车车体有效的荷载,需要更大的悬浮力,所以载客能力弱于地铁等轨道交通;如果中低速磁浮交通的悬浮力和导向力提升,有效载客能力则大幅提升,市场竞争力会得到进一步提升。而高速磁浮每千米的造价远超过地铁,作为高新技术,提高高速磁浮的安全性和性价比也是一项重要的科研攻关课题。为此,在国家层面,2016年国家科技部会同中国中车开启了先进轨道交通的专项课题研究,重点研究制约中速和高速磁浮技术发展的关键技术。

很多学者针对磁浮交通进行了许多的基础研究,研究重点在于电磁铁电磁特性的分析[7-13]、交通安全可靠性研究[14],不同交通制式的融合及磁浮交通工程未来的适应性[15-16]以及悬浮控制和综合建模[17-21]等问题,以上研究大多以定性研究偏多,定量研究偏少。本文以2条既有中低速磁浮试验线路为研究对象,通过有限元仿真找出中低速磁浮列车中U形电磁铁的哪些几何参数对其电磁性能(主要是电磁铁的导向和悬浮力)有较明显的影响,以此为设计标准来提高磁浮车的悬浮能力,降低车体的总重,增大中低速磁浮车的运载能力;明确的参数关系也能使悬浮列车的气隙控制更加精确和方便,本研究同时对于高速磁浮列车的电磁铁也有同样的借鉴意义。

1 直线感应电机结构和工作原理分析

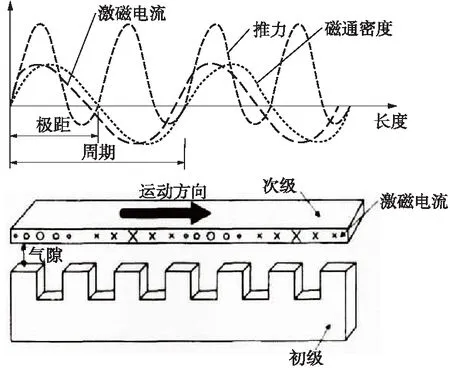

直线感应电机的结构如图1所示。直线感应电机在初级(一次侧)布置了三相绕组,通三相对称的交流电;车体充当初级。次级(二次侧)是整块的反作用板,常选用非导磁性的铝板、铜板或导磁性的铁板组合成。实际应用时,次级感应板铝板用于导电,下面的铁板起导磁作用。

直线感应电机的工作原理,如图2所示,运行时,由三相交流电流激发了交变的磁场。穿过掌心的磁力线,垂直于纸面的电流,感应出沿轨道延长方向的洛伦兹力。在洛伦兹力的驱动下,列车沿着轨道延长方向做水平运动。

图1 直线感应电机结构原理

图2 直线感应电机工作原理

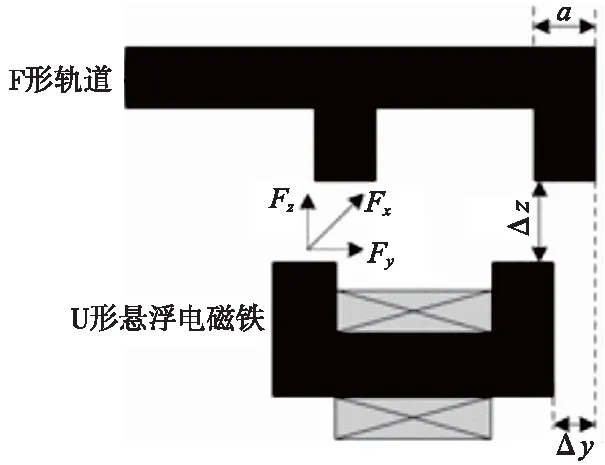

磁浮列车工作时,车体获得的电磁力如图3所示,主要有悬浮力(Fz)、导向力(Fy)和牵引力(Fx)。其中,悬浮力Fz是车体相对轨道无横向偏移时的垂向电磁力,导向力Fy则是车体偏离轨道12 mm时所受横向拉力,12 mm是车体允许的最大横向偏移;牵引力Fx提供磁浮列车的驱动力。导向力占悬浮力的百分比称为导向水平,是衡量磁浮车稳定运行的重要指标。

图3 U形电磁铁与F轨的受力状况

2 二维U形电磁铁模型

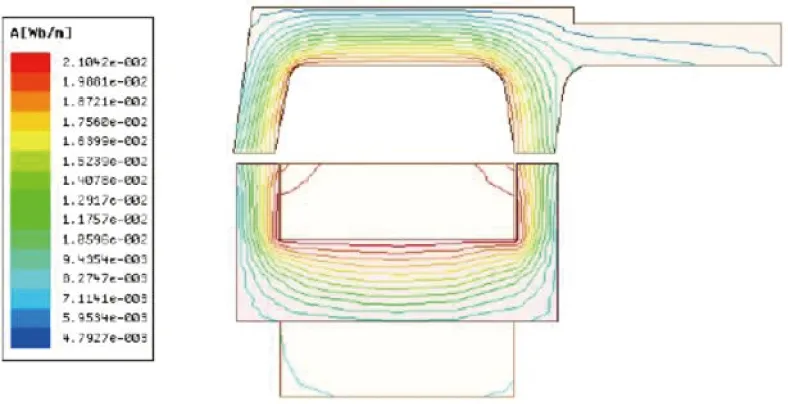

建立U形电磁铁2D横断面模型,得到磁场的分布情况,如图4所示。但2D模型不能反映电磁铁整体的磁场环境,对电磁力的分析存在误差,使用3D有限元模型来进行仿真计算。

图4 U形电磁铁二维磁场分布

3 U形电磁铁尺寸参数和电磁力特性

3.1 2条磁浮试验线中U形电磁铁参数设计值

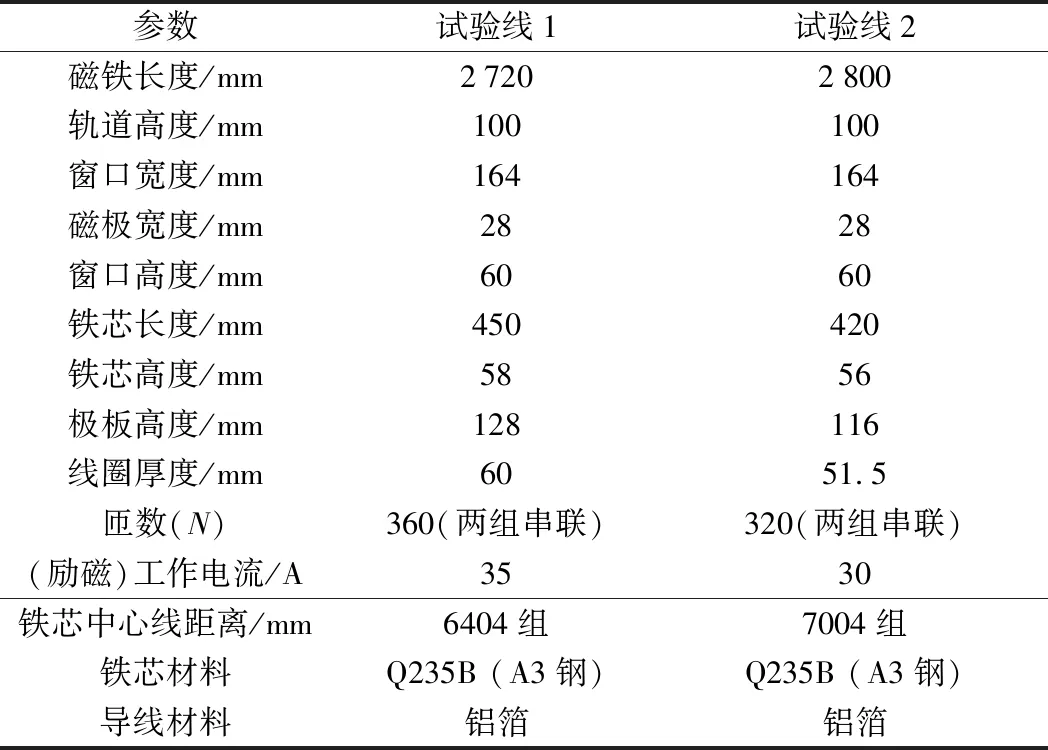

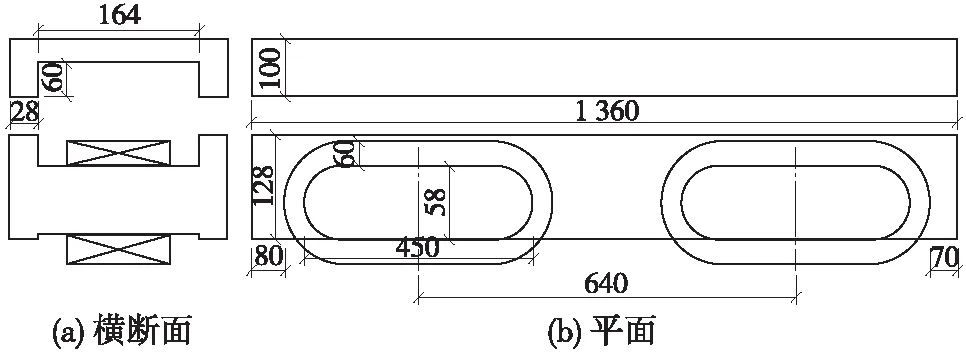

2条磁悬浮试验线所用U形电磁铁的基本结构及电磁设计参数如表1所示。2条线路所用的轨道结构完全相同。

表1 试验线1和试验线2直线电机结构基本参数

以试验线1为例,U形电磁铁结构如图5所示。

图5 试验线1直线感应电机U形电磁铁结构示意(单位:mm)

2条试验线路列车U形电磁铁的差异如下。

(1)磁铁长度不同。试验线1比试验线2的磁铁长度略短;铁芯长度决定整个电磁铁长度和铁芯的排布结构。

(2)铁芯长度和高度不同。试验线1的铁芯较长,较高,但两者宽度相同,因为轨道的跨度一样,高度差异2 mm,对于整个铁芯或电磁铁来说,几乎不影响整体的受力分析,可忽略此差异。

(3)铁芯分布不同。对于单个电磁铁,有4组线圈,对应4个铁芯,试验线1是第1和第2铁芯中心线的距离为640 mm,而第2、第3铁芯中心线之间的距离为730 mm,第3和第4铁芯中心线的距离为640 mm;试验线2的4组线圈均匀分布,铁芯中心线相互间隔为700 mm。

(4)极板高度不同。线1的极板比线2的极板高12 mm。

(5)线圈厚度和激励不同。试验线1的激励大、线圈粗,截面积大,承受的电流大。试验线1每匝承受的电流为35/360=0.097 A,试验线2每匝承受的电流为30/320=0.094 A,相差仅0.003 A,近似认为两条线路导线每匝的截面积相等。

3.2 U形电磁铁的电磁特性结果及分析

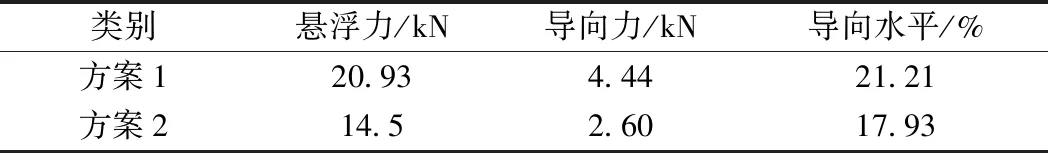

2条试验线电磁铁设计分别称为方案1和方案2,对其分别建立3D有限元模型,仿真结果如表2所示。

表2 两种方案下的电机电磁特性对比

结构参数和励磁电流不同,方案1和方案2的电磁力有明显差异。虽然方案1中电磁铁总长小于方案2,但是铁芯长度、线圈厚度、极板高度以及励磁电流都比方案2大。

结合工程经验,将铁芯长度、极板高度以及线圈结构作为电磁铁参数性能优化的重点指标。初步确定铁芯长度L、磁极宽度d、极板高度h、线圈厚度w、励磁电流线圈电流I为影响U形电磁铁电磁力特性的重要影响因子。以下通过3D有限元建模重点对这几个参数对电磁特性(主要是悬浮和导向水平)的影响进行分析、优化设计和验证。

4 电磁特性的影响因子分析

4.1 分析方法及影响因子参数初始值设置

研究分析影响电磁特性的某一因素时,其他参数都保持常值不变,被研究的参数值在某一区域内连续变化,观察其对应的电磁特性的变化规律,以确定该参数更为合理的取值。

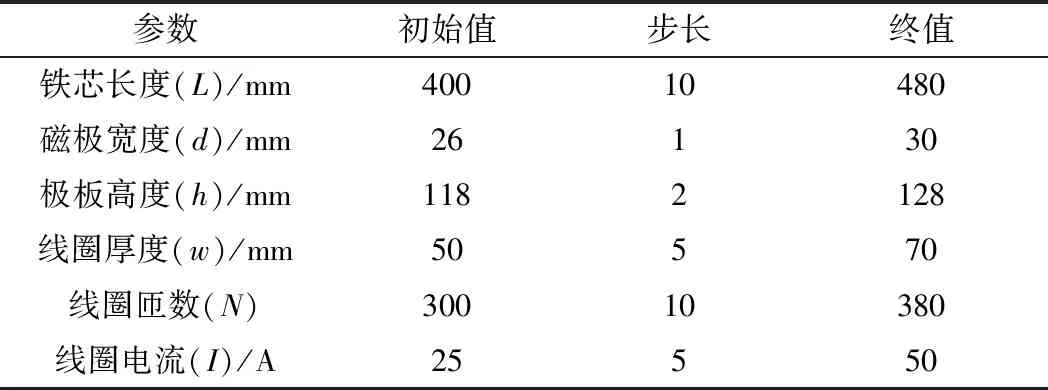

根据表1中数据,选取各影响因子参数的初始值如表3所示。

表3 影响因子的参数设置

按表3中数据,对试验线1的U形电磁铁,以半模型为基础,建立3D有限元模型,分别进行分析。

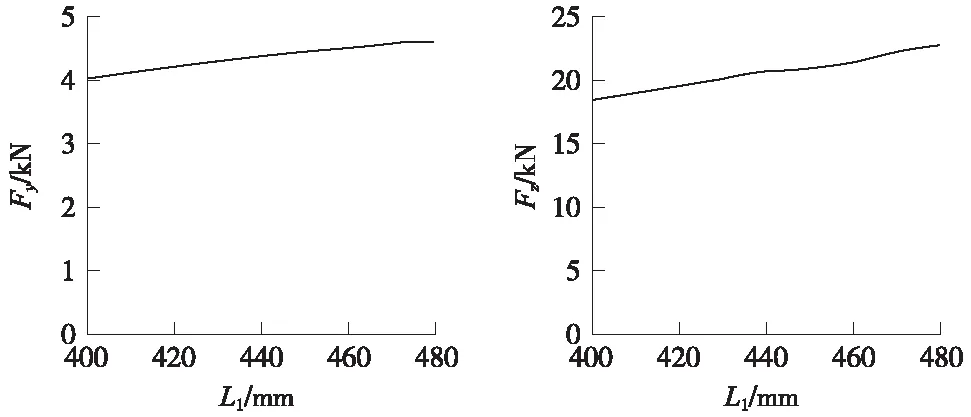

4.2 铁芯长度L对导向力和悬浮力的影响

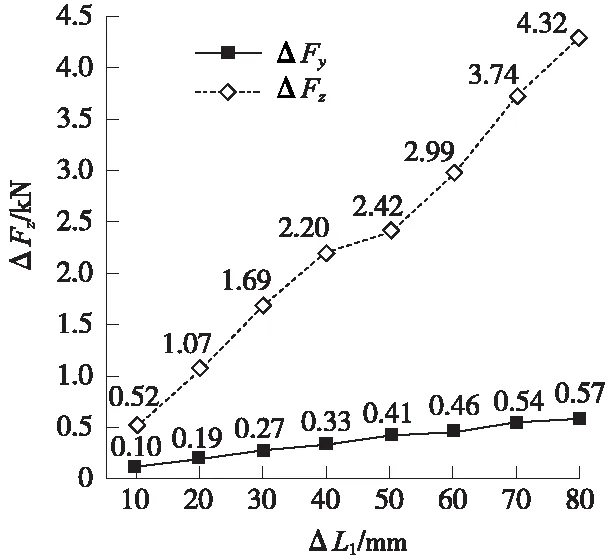

各参数的初值分别为:d=28 mm,h=128 mm,w=60 mm,N=360,I=35 A,电磁铁铁芯长度L1从400 mm变化到480 mm,仿真后得到铁芯长度与电磁铁导向力悬浮力的关系曲线,如图6所示。

图6 导向力和悬浮力与铁心长度关系曲线

由图6可知,导向力和悬浮力都与铁芯长度的增加呈正相关。且二者的变化趋势和变化率也几乎相同。将导向力和悬浮力的比值绘成图表,进行线性拟合,得到图7。铁芯长度每增加1 mm,导向力平均约增加0.01 kN,悬浮力约增加0.05 kN。可见悬浮力的上升幅度比要远远大于导向力的增加。由此可得结论:增加铁芯长度可有效提高电磁铁的输出电磁力(悬浮力更明显),认为铁芯长度是影响电磁铁电磁特性的关键指标。

图7 导向力和悬浮力随铁心长度增量ΔL1的关系曲线

4.3 磁极宽度对导向力和悬浮力的影响

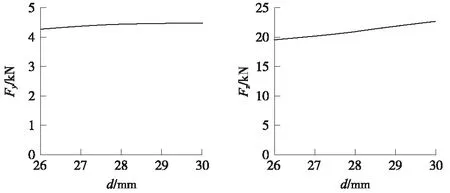

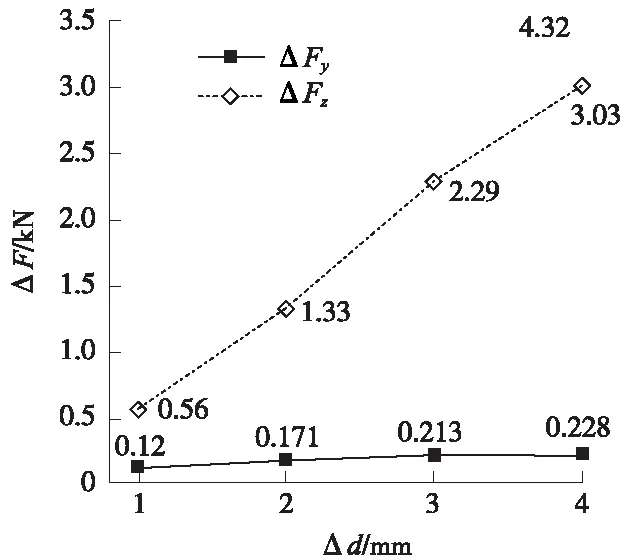

取各参数的初值分别为:L=450 mm,h=128 mm,w=60 mm,N=360,I=35 A,改变磁极宽度d从26 mm增大到30 mm,导向力和悬浮力的输出关系如图8所示。

图8 导向力和悬浮力与磁极宽度的关系曲线

图9 导向力和悬浮力随着磁极宽度增加量的变化曲线

由图8可知,导向力Fy和悬浮力Fz保持增长的趋势,但导向力Fy几乎维持恒定水平,上升幅度较小。用每毫米力的增长率来描绘,如图9所示,ΔFy/Δd和ΔFz/Δd的平均值分别为0.08 kN/mm和0.7 kN/mm。导向力Fy随磁极宽度的增加逐渐趋于稳定,尤其是在磁极宽度从29 mm增至30 mm的过程中,变化量只有0.005 kN;而悬浮力Fz几乎是直线上升的。综合考虑,在设计电磁铁磁极宽度时,取28 mm或者29 mm为宜,具体还要看悬浮力的需求以及电磁铁的重力。

综合图8和图9可得结论:磁极宽度的增加对于电磁铁的悬浮力有很大的改善,可作为电磁参数设计的关键参数。

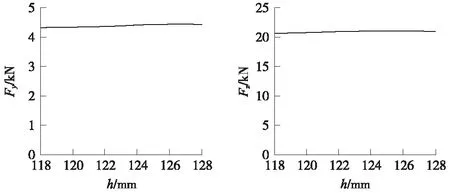

4.4 极板高度对导向力和悬浮力的影响

各参数初值分别为:L=450 mm,d=28 mm,w=60 mm,N=360,I=35 A,改变极板高度h的取值从118 mm到128 mm,仿真结果如图10所示。由图10可得结论:极板高度的改变对导向力和悬浮力的影响微弱,可以忽略不计。极板高度不是影响电磁铁电磁特性的主要因素。

图10 导向力和悬浮力随极板高度变化曲线

4.5 励磁线圈对导向力和悬浮力的影响4.5.1 线圈匝数对导向力和悬浮力的影响

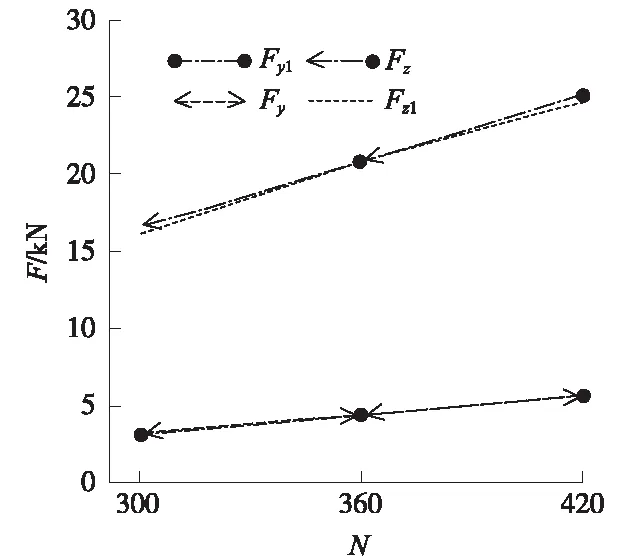

改变线圈匝数,线圈厚度(w=N/dw)也随之改变,dw是每毫米包含的线圈匝数。试验线1线圈是360匝,总厚度60 mm,即6匝/mm,dw=6。在图11中给出了仅改变线圈匝数和同时改变线圈匝数和厚度两种情况下导向力和悬浮力的变化情况,分别用Fy、Fz和Fy1、Fz1表示。

图11 导向力和悬浮力随线圈匝数的变化曲线

由图11可得结论:线圈厚度的改变对于悬浮力和导向力几乎没有影响,而改变线圈匝数可以显著提高电磁铁的导向和悬浮能力,二者基本上是线性关系。

4.5.2 励磁电流对导向力和悬浮力的影响

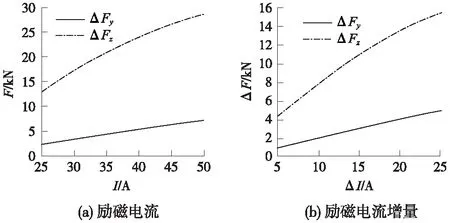

取各参数初值分别为:L=450 mm,d=28 mm,h=128 mm,w=60 mm,N=360,改变励磁电流I从25 A变化到50 A,导向力和悬浮力的变化如图12所示。

图12 导向力和悬浮力随励磁电流的变化曲线

根据图12(b)可得结论:励磁电流的增加使导向力和悬浮力近似成直线上升,导向力的增加更显著。

但励磁电流的增加需更高的受流能力,带来线圈截面的增大,且大电流引起的温度升高也不容忽视。在选择励磁电流时,在尽可能满足电磁力需求外,还应尽可能减少励磁绕组,以降低成本,减少不必要的能量损耗。

根据以上结论可知,极板高度和线圈厚度对电机的电磁力特性的影响可以忽略,故极板高度采用最小值118 mm;线圈厚度根据匝数而取值,而铁芯越长、导磁越厚、线圈匝数越多、励磁电流越大,电机的U形电磁铁的电磁力水平也越高。

5 新方案提出和验证

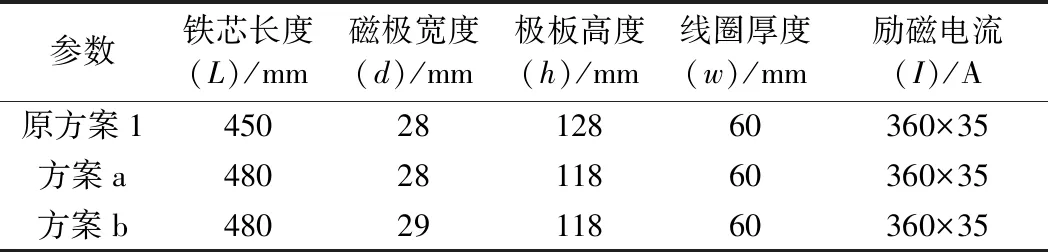

电机实际设计时,一般保持励磁安匝数不变,很少采用增大其输入能量来提高特性;线圈厚度取原值60 mm;此时铁芯长度和磁极宽度可以改进,铁芯长度在允许范围内取最大值480 mm,磁极宽度取28 mm和29 mm。

这样,优化改进后的电机U形磁铁有a和b两种可选的方案,如表4所示,即:极板高118 mm,线圈厚60 mm,励磁电流35 A,绕组匝数360,铁芯长480 mm,磁极宽28 mm或29 mm。其他参数均与试验线1和试验线2相同。

表4 两种新方案的设计参数

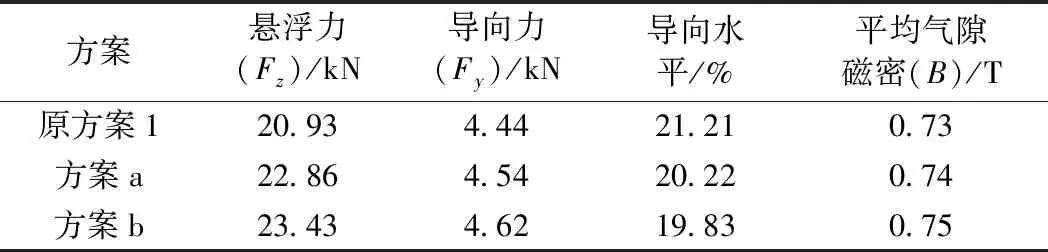

对方案a和方案b建立3D有限元仿真计算,得到电机的电磁特性,如表5所示。a、b两种新方案与原方案(试验线1)相比,新方案电机气隙磁密、悬浮和导向力均有了一定程度的增加,也验证了前面分析结论的正确性;但是导向水平比方案1有下降。方案a的气隙磁密和电磁力都有较大的提升,且导向水平下降不多。

表5 试验线1和两种新方案下电机的电磁特性

在确定最终电机U性电磁铁的参数方案时,要结合具体的电磁特性、导向水平要求而定。本文依托的项目,要求原方案的悬浮力提高3~4 kN,对应一半的电机,就是1.5~2.0 kN;而对导向水平的要求是15%~20%,所以方案a和方案b都满足要求。在投入工程实际应用时,若要考虑电机的轻量化,方案a更有优势;方案b的电机电磁特性更好。

6 结语

通过对2条既有试验线U形电磁铁进行3D有限元建模仿真计算,分析了中低速磁浮列车中影响直线感应电机电磁特性的关键几何参数,并分别总结了各关键几何参数对电磁力特性的影响规律,由此确定了U形电磁铁方案新的设计参数;最后对新的方案进行了仿真计算,计算结果也验证了前面分析结论的正确性。

本文定性的研究方法对改善中低速磁浮列车的悬浮导向特性提供了判断依据。作为城市间轨道交通有益补充的中低速磁浮交通,随着研究和应用的不断深入,在我国综合交通体系中会得到更广阔发展和应用[22-29]。