重载铁路75 kg/m钢轨的换轨周期研究

2019-07-27田常海

田常海

(中国铁道科学研究院集团有限公司金属及化学研究所,北京 100081)

由于我国经济快速发展需要,大秦重载铁路设备和运输及养护维修技术水平得到了极大提高[1-3]。75kg/m钢轨的冶金质量和制造及焊接水平有了明显提高,2007年以后,对钢轨的纯净度、焊接标准等指标提出了严格的要求和控制措施。此外,研发了不易老化、不易破损、能持久为轨道提供弹性的新型热塑性弹性体垫板代替了橡胶垫板,轨下基础和轨道弹性得到极大改善。与此同时,车辆转向架性能、钢轨探伤检测技术装备水平大幅度提高;线路维修技术特别是钢轨打磨技术的采用,打磨前进行清筛和捣固作业,每年进行两次钢轨打磨作业,加强了高强韧性75 kg/m钢轨研发[4-6],75 kg/m钢轨重伤量明显减少,依据20世纪铁路设备、运输和养护维修及探伤检测等水平制定的75 kg/m钢轨大修周期[7]与目前大秦重载线设备、运输及养护维修等情况极度不匹配。因此,有必要重新制定重载铁路75 kg/m钢轨的大修周期。

笔者对1998年起上道2005年至2006年下道和2011年起上道2014年至2016年下道大秦重载铁路75 kg/m钢轨的使用状况和重伤情况进行了全面的调查研究[8],统计分析了钢轨重伤类型变化,研究了钢轨重伤规律,获得了每千米钢轨重伤量与累计通过总重关系;采用钢轨重伤加权统计方法,给出了2006年和2016年两个时间节点统计整亿吨累计通过总重对应的每千米钢轨重伤量,参考国内外钢轨大修换轨周期取得的研究成果,提出了累计通过总重与钢轨重伤量相结合的大修换轨周期。

1 大秦重载铁路钢轨使用和重伤情况调查地段

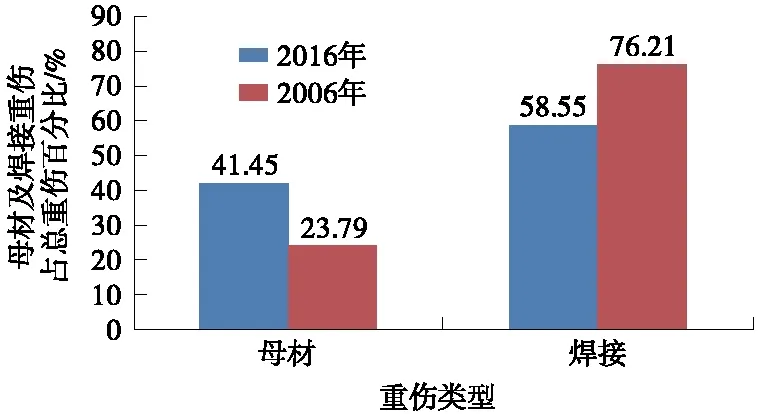

在2006年和2016年两个时间段调查分析了大秦重载铁路钢轨使用和重伤情况,表1为大秦重载铁路2006年及2016年分别统计1998年起和2011年起上道钢轨地段情况。2006年统计总里程为214.481 km,2016年统计总里程为280.501 km,大秦线全长653 km,统计总里程占整个里程约33%以上,获得的统计数据可以代表大秦线重伤和使用情况。

表1 大秦重载铁路1998年和2011年上道2006年及2016年统计地段

2 钢轨重伤类型统计分析

统计大秦重载铁路钢轨重伤类型及发生位置,对于掌握和应对钢轨重伤具有积极意义,可以有针对性提高钢轨维修养护质量。

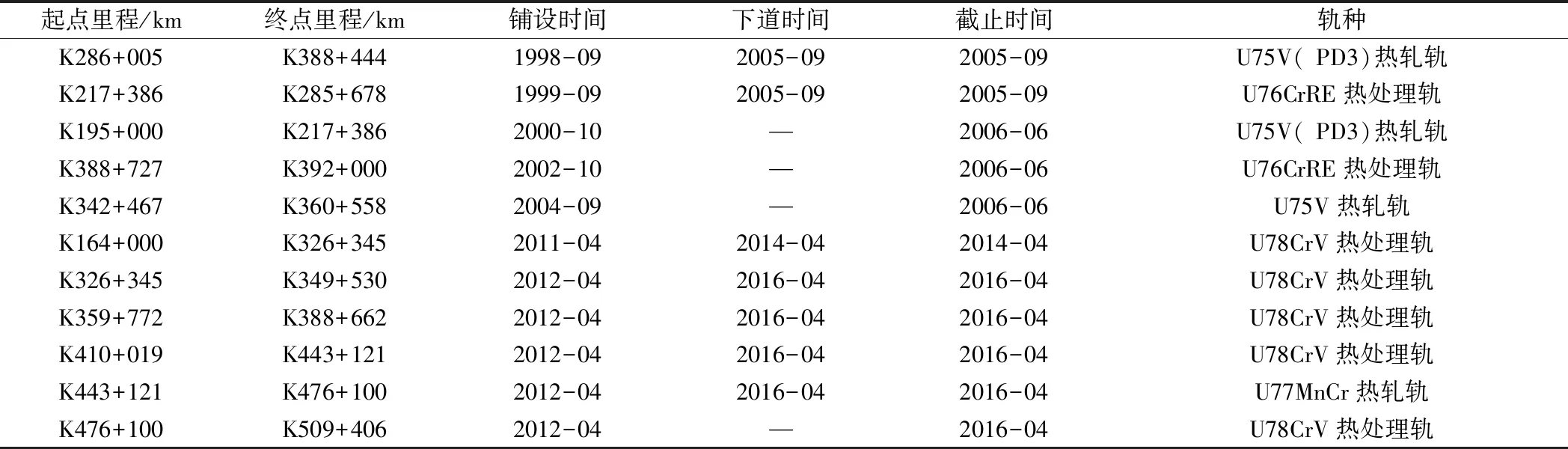

图1 2016年统计的大秦重载铁路钢轨重伤类型及所占百分比

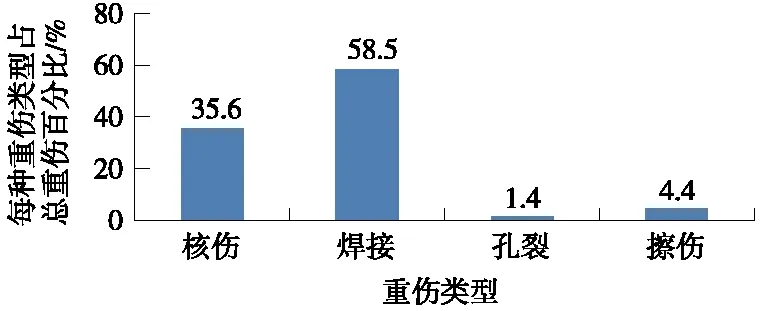

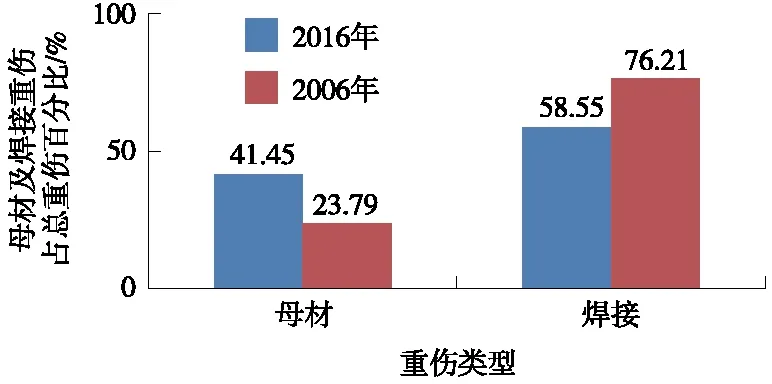

统计地段为表1所列地段,统计时间为钢轨自铺设至下道或接近下道时间。2016年统计的确定重载线钢轨重伤类型及所占百分比见图1,大秦重载铁路钢轨重伤沿钢轨横截面分布见图2,2006年和2016年统计的大秦重载铁路钢轨母材和焊接重伤所占百分比比较见图3。可见:(1)2016年统计的大秦重载铁路钢轨焊接、核伤、擦伤和孔裂占总重伤比分别为59%,36%,4%和1%;大秦重载铁路轨头、轨底和轨腰重伤占总重伤比例分别为64%,30%和6%。(2)2016年统计的大秦重载铁路钢轨重伤类型较2006年统计的钢轨重伤类型相比发生较大变化,焊接重伤类型占总重伤的百分比降低约18%,表明75 kg/m钢轨焊接质量明显提高。

图2 大秦重载铁路钢轨重伤沿钢轨横截面分布

图3 2006年和2016年统计的大秦重载铁路钢轨重伤类型及所占百分比

3 重载铁路75 kg/m钢轨重伤量统计分析

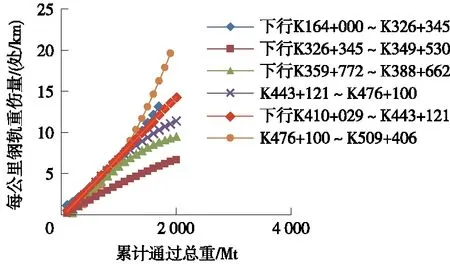

利用太原铁路局提供的大秦重载铁路钢轨伤损台账、运营情况、曲线要素等数据,分别分析了表1中1998年起上道至2006年和2011年起上道至2016年直线地段每千米钢轨重伤量与累计通过总重关系,统计结果表明,每千米钢轨重伤量与累计通过总重呈二次函数关系。利用回归分析方法可以获得整亿吨累计通过总重对应的每千米重伤量,图4为2016年统计的大秦重载铁路不同地段整亿吨累计通过总重与每千米钢轨重伤量的对应关系,从图4可以看出,K164+000~K326+345地段和K476.100~K509.406地段每千米钢轨重伤量与累计通过总重的二次函数抛物线开口向上,其余地段二次函数抛物线开口向下。

由于统计地段钢轨长度不同(表1),为了比较不同长度地段的每千米钢轨重伤量,将统计地段长度作为“权”进行钢轨重伤量统计分析,避免较短长度地段每千米钢轨重伤量分散对统计结果的影响。

设统计地段长度为Li,对应每千米钢轨重伤量为Di,钢轨加权每千米重伤量为D,采用算数平均法进行加权统计,则

D=∑LiDi/∑Li

(1)

图4 2016年统计地段每千米钢轨重伤量与累计通过总重

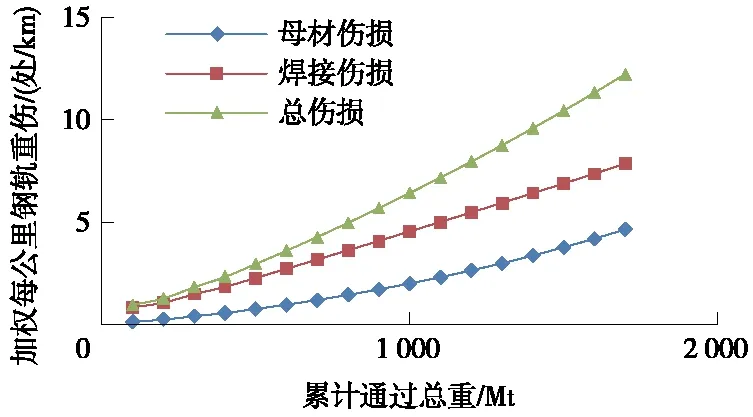

图5 2016年统计的大秦重载铁路2011年起上道钢轨每千米加权重伤量与累计通过总重

利用式(1)对大秦重载铁路钢轨进行了每千米加权重伤量统计分析,图5为2016年统计的2011年起上道钢轨每千米母材、焊接和总重伤量与累计通过总重对应关系,图6为2006年和2016年2次统计大秦重载铁路钢轨加权每千米重伤量与累计通过总重对应关系。2016年统计结果表明:大秦重载铁路累计通过总重15亿t及17亿t钢轨加权每千米母材、焊接和总重伤量分别约为3.8处、6.6处和10.4处及4.6处、7.6处和12.2处(统计总里程为233 km);2006年统计结果表明,大秦重载铁路累计通过总重9亿t和10亿t钢轨加权每千米母材、焊接和总重伤量分别约为1.8处、12.3处和14.1处及2.5处、13.2处和15.7处(统计总里程为119 km)。

图6 2006年和2016年2次统计大秦重载铁路钢轨加权每千米重伤量与累计通过总重

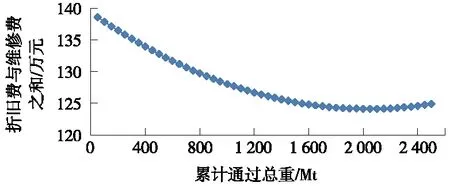

4 重载铁路75 kg/m钢轨经济下道周期

根据经济学原理,钢轨经济下道周期由线路的维修费用和钢轨折旧费用确定,线路的维修费用和钢轨的折旧费用之和呈由大到小再到大的特点(图7),当二者之和为最小时更换钢轨进行大修具有最佳的经济效益[9]。线路维修费用主要包括重伤钢轨抢修、中修、大修、线路捣固、清筛和钢轨打磨、日常修理、钢轨检查、人员工资及管理等费用。由于日常修理、钢轨检查、人员工资和管理等费用基本固定不变,这些费用不会影响经济分析结果,因此,在进行经济下道周期分析中不予考虑。

图7 下行k164+000~k326+345地段累计通过总重与折旧和维修费用之和

设:钢轨大修费为X,折旧费为Z,通过总重为t,维修费为W(包括中修费M、重伤轨抢修费S、打磨费Dm、清筛费Q及捣固费Dg)。

钢轨折旧费采用平均年限法,钢轨折旧费

Z=X-n×t

(1)

式中,n为相对于通过总重的折旧率。

维修费

W=M+S+Dm+Q+Dg

(2)

钢轨重伤线路调查分析表明,累计重伤钢轨抢修费S与累计通过总重t服从下列关系

S=A(a+bt+ct2)

(3)

式中,A为每处插入短轨费用;t为通过总重,Mt;a、b和c均为拟合常数。

折旧费和钢轨维修费总和为F,则

F=Z+W

(4)

钢轨大修的最佳经济周期可用式(5)表述。

(5)

求解式(1)~式(5)可以获得经济下道周期。

根据太原铁路局提供大秦重载铁路有关维修费用数据,进行了大秦重载铁路钢轨经济下道周期分析。结果表明:(1)累计通过总重与每千米钢轨重伤量对应二次函数抛物线开口向上时,每千米钢轨重伤量随通过总重加速上升,经济下道周期为20~30亿t通过总重,其中,K164+000~K326+345地段计算经济下道周期取整为累计通过总重2 100 Mt,每千米重伤量取整为18处,母材重伤量取整为4处(图7);下行K476.100~K509.406地段,计算经济下道周期取整为累计通过总重2 650 Mt,对应每千米重伤量取整为16处,每千米母材重伤量取整为10处(图略)。(2)二次函数抛物线开口向下时,每千米钢轨重伤量随通过总重下降速率递减,经济下道周期超过累计通过总重30亿t。

钢轨上道初期伤损多为生产制造缺陷产生的伤损[10],随通过总重增加,钢轨伤损主要为疲劳伤损,每千米钢轨伤损量与累计通过总重呈二次函数关系[10-11]。一般情况下,累计通过总重与每千米钢轨重伤量对应二次函数抛物线开口向上,抛物线开口向上表示随累计通过总重增加每千米钢轨伤损量呈二次函数方式增加,反映在维修上的重伤维修费将增加,由于折旧费是逐渐递减的,在这种情况下折旧费和维修费之和表现为先递减后逐渐增加,折旧费和维修费之和存在拐点(经济下道周期);当钢轨生产制造质量高、使用、维修合理等情况下,在一定通过总重范围内累计通过总重与每千米钢轨重伤量对应二次函数抛物线开口向下,抛物线开口向下表示随累计通过总重增加每千米钢轨伤损量呈二次函数方式递减,反映在维修上的重伤维修费将递减,在这种情况下折旧费和维修费之和表现为递减,折旧费和维修费之不存在拐点(经济下道周期)。

5 重载铁路75 kg/m钢轨大修换轨周期

根据我国路情,重载铁路75 kg/m钢轨换轨周期取决于安全性和经济性。

5.1 安全性方面

主要分析钢轨重伤量以及运营实践和重伤检测。

比较2016年和2006年两次统计大秦重载铁路钢轨重伤结果,2016年统计的累计通过总重15亿t和17亿t下钢轨每千米重伤量10.43处(每千米母材重伤量3.8处)和每千米重伤量12.22处,远小于2006年统计的累计通过总重9亿t(原75 kg/m钢轨大修周期)每千米钢轨重伤量14.1处,因此,2016年累计通过总重15亿t每千米重伤总重伤不足11处与2006年(累计通过总重9亿t)每千米钢轨重伤量14.1处相比,安全可靠性方面不但没有下降,而且进一步提高了。从运营安全方面考虑,累计通过总重未达到15亿t的成段钢轨,如果每千米母材重伤量超过6处应及时进行更换;对出现严重锈蚀、严重滚动接触疲劳以及其他影响钢轨安全使用的情况时,要及时更换钢轨。

运营实践方面:下行K476+100~K509+406地段钢轨于2012年4月上道至2015年12月下道累计通过总重约19亿t,每千米重伤量达到19处(每千米母材重伤量6处)。大秦线钢轨下道最大累计通过总重已经达到27亿t(试验段),因此,累计通过总重15亿t母材每千米重伤4处、总重伤不足11处作为换轨周期可行。

重伤探测:目前钢轨探伤周期与2005年至2006年探伤周期基本相同,能够满足运营要求。

5.2 经济性方面

采用经济学原理分析大秦重载铁路75 kg/m钢轨经济下道周期,结果表明,累计通过总重与每千米钢轨重伤量对应二次函数抛物线开口向上时,经济下道周期为每千米母材重伤量4~10处,每千米总重伤量为16~18处,通过总重为20~30亿t;而二次函数抛物线开口向下时,每千米钢轨重伤速率随通过总重增加而递减,经济下道周期超过累计通过总重30亿t。实际上75 kg/m钢轨实际下道周期均小于经济下道周期。

根据太原局提供的2015年运量数据,下行K21+000~K349+530地段年通过总重为504 Mt,下行K349+530~K388+662地段年通过总重为494 Mt,下行K388+662~K557+073地段年通过总重为470 Mt,上述地段之和占整个重载线约83%,83%的地段年通过总重约为500 Mt,3年累计通过总重约为15亿t。因此,大秦重载铁路3年作为钢轨换轨周期,既满足安全性,又具有较好的经济性,同时便于钢轨使用管理。

综上所述,提出重载铁路75 kg/m钢轨大修周期为:75 kg/m钢轨大修周期为无缝线路累计通过总重1 500 Mt,当累计通过总重达到1 500 Mt后,如果钢轨重伤量较小,可以继续运营到每千米母材重伤量4~6处下道;累计通过总重未达到15亿t的成段钢轨,如果每千米母材重伤量超过6处应及时进行更换;对出现严重锈蚀、严重滚动接触疲劳以及其他影响钢轨安全使用的情况时,要及时更换钢轨。

累计通过总重与钢轨重伤量相结合的大修换轨周期,可以实现钢轨由“固定修”向“状态修”过渡,根据钢轨实际使用和重伤情况,避免钢轨虽然达到了通过总重规定的换轨周期,但重伤量过小而提前下道,充分延长钢轨使用寿命。

6 75 kg/m钢轨换轨周期提高的经济效益

线路维修费用中日常修理、钢轨检查、人员工资和管理等费用基本固定不变,即该部分费用与通过总重成正比,利用累计通过总重10亿t和15亿t重伤钢轨抢修、中修、大修、线路捣固、清筛和钢轨打磨费用数据及日常修理、钢轨检查、人员工资及管理等费用与通过总重成正比关系,计算3个累计通过总重10亿t和2个累计通过总重15亿t维修费之差,并扣除3个累计通过总重10亿t比2个累计通过总重15亿t多出的钢轨残值,获得75 kg/m钢轨换轨周期由10亿t提高到15亿t的经济效益约为每年每千米节约17万元。

考虑换轨周期延长节约“天窗点”的经济效益。目前,均按1 min“天窗时间”为0.2万元换算经济效益,按大修180 min更换钢轨1 km计算,考虑节约“天窗点”情况下换轨周期由10亿t提高到15亿t的经济效益约为每年每千米节约23万元。

7 结论

(1)截止到2016年,大秦重载铁路钢轨焊接、核伤、擦伤和孔裂占总重伤比分别为59%,36%,4%和1%;大秦重载铁路轨头、轨底和轨腰重伤占总重伤比例分别为64%,30%和6%。

(2)2014年至2016年较2005年至2006年下道钢轨焊接重伤占总重伤的百分比降低约18%,表明75 kg/m钢轨焊接质量明显提高。

(3)2014年至2016年下道钢轨累计通过总重15亿t和17亿t钢轨加权每千米母材、焊接和总重伤量分别约为3.8处、6.6处和10.4处和4.6处、7.6处和12.2处。

(4)经济分析表明,累计通过总重与每千米钢轨重伤量对应二次函数抛物线开口向上时,经济下道周期为20~30亿t通过总重,母材每千米重伤量取整为4~10处;而二次函数抛物线开口向下时,经济下道周期超过累计通过总重30亿t。

(5)75 kg/m钢轨大修周期为无缝线路累计通过总重1 500 Mt,当累计通过总重达到1 500 Mt后,如果钢轨重伤量较小,可以继续运营到每千米母材重伤量4~6处下道;累计通过总重未达到15亿t的成段钢轨,如果每千米母材重伤量超过6处应及时进行更换;对出现严重锈蚀、严重滚动接触疲劳以及其他影响钢轨安全使用的情况时,要及时更换钢轨。

(6)75 kg/m钢轨换轨周期由10亿t提高到15亿t的经济效益约为每年每千米节约17万元,考虑节约“天窗点”的经济效益为每年每千米节约23万元。