600 MW汽轮机某级叶片气动性能分析及优化

2019-07-26郭智娟

郭智娟,盛 伟,孙 鑫

(沈阳工程学院a.研究生部;b.发展规划处,辽宁 沈阳 110136)

叶片是影响汽轮机效率的重要因素,研究汽轮机叶片的气动性能有利于掌握汽轮机的可靠性和安全性,有利于机组出力。对于火电厂来说,机组越大,能耗越低。

根据目前国内外文献来看,对风力发电厂叶片的气动性能研究较多,而对火力发电厂汽轮机叶片的气动性能研究却比较少,尤其对大中型机组叶片的气动性能研究。汽轮机往往是在变工况情况下运行的,所以对于汽轮机变工况的研究是比较频繁的课题之一。而高压缸通流部分必须考虑两大经济性指标,即汽轮机的通流能力和通流部分效率,所以对汽轮机高压缸的研究越来越值得深入。本文利用ANSYS Workbench平台对亚临界600 MW汽轮机某级的通流部分建立单流道模型并进行数值模拟,对大机组经济性提高有一定的指导意义。

1 数值模拟

ANSYS中的BladeGen模块能够实现叶片的精确化建模,而Turbogrid是专门为旋转机械画网格的模块,有助于更好地了解汽轮机的性能。网格软件的优点是画网格速度快,效率高,且边界处等不规则的地方也能画出质量较高的网格。CFX是针对流体动力学的全隐式耦合算法软件,可以模拟燃烧、化学反应、多相流等复杂流场,其高质量的网格划分技术可以实现几何处理、修补和简化。网格划分通常使用四面体网格及六面体网格,而六面体网格的计算结果比四面体网格更加精确。利用三维建模软件进行实体建模并导入ANSYS中进行前后处理。通过建模,网格划分,设置实际工作状态下的边界条件求出所需数据,免去复杂繁琐的实验过程。

1.1 数学模型

气动性能分析的原理基于控制方程,包含连续性方程、动量方程以及能量方程。

1)连续性方程

式中,ρ为密度;t为时间;uj为速度。

2)动量方程

3)能量方程

1.2 模型建立及网格划分

以600 MW汽轮机高压缸叶片为研究对象,静叶片为HC-1A型,叶片弦长为49.85 mm,轴向弦长为30 mm,叶高为75.9 mm,安装角为37°,几何进口角为45°,叶片个数为78;动叶片为HQ-1型,叶片弦长为49.85 mm,轴向弦长为30 mm,叶高为79.3 mm,安装角为37°,几何进口角为45°,叶片个数为78。

汽轮机叶片构成的通流部分具有周期性且分布均匀,对计算模型进行简化,分析其中1级叶片的流场和矢量场,如图1所示。

网格划分选用的模式为Target Passage Mesh Size中的Fine精细模式,其网格数量为250 000,网格划分的拓扑结构为ATM Optimized。

图1 汽轮机单流道模型

图2 静、动叶片网格

1.3 工质属性及边界条件

选择CFX提供的IAPWS-IF97水蒸气物性表,如表1所示。

表1 IAPWS-IF97水蒸气参数

对比ANSYS中的3种边界条件,选择P-Total Inlet P-Static Outlet。软件中设置的运算步数为100步,动、静叶片界面选用Stage模式,其中流体时间刻度控制选择“自动”,长度选项选择Conservative,时标因子为1。

2 叶片气动性能分析及改进

2.1 静叶片前缘和尾缘优化改进

原静叶片的前缘椭圆率为3,尾缘椭圆率为0.8。经过多次调试,最终确定前缘椭圆率为2,尾缘椭圆率为0.2。改进后的情况如图3所示。

图3 静叶前缘和尾缘改进前、后对比情况

图4为静叶片改进前、后的流线对比情况。通过对比可知,静叶片叶型改进前后喷嘴的流线分布区别不大,在喷嘴出口处的流速偏大,而改进后的流线分布更贴近于叶片的叶型分布,沿叶型分布的流线使蒸气在流动过程中的损失减小。所以,应重点研究动叶片的叶型优化。

图4 静叶片改进前、后的流线对比情况

2.2 动叶片前缘和尾缘的优化

汽轮机叶片的能量损失主要是在动叶片,良好的叶片线型更有利于蒸气流动。在原动叶片前缘椭圆率为3的基础上,模拟了5种不同椭圆率下动叶片的气动性能,整合了6种情况下沿动叶片的压力损失系数,如图5所示。当椭圆率为2时,压力损失系数最小,故将动叶片的椭圆率改为2。图6为改进前、后动叶片叶型的对比情况。

图5 动叶表面压力损失系数

图6 动叶前缘和尾缘改进前、后的对比情况

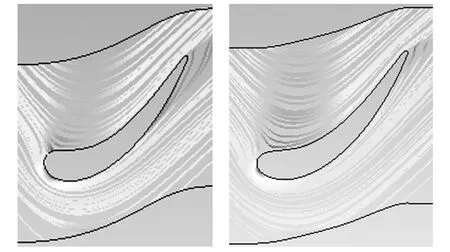

图7为动叶片改进前、后流线对比情况。改进前,动叶片后弧扩压器附近边界层的过度增厚导致蒸气与壁面的快速分离,形成的漩涡区域变大,损失迅速增加,而这些旋涡排挤主流,造成气流过度偏转,气流不均性也随之增加;改进后,动叶片的流线紧贴叶型,且在动叶片前缘的速度异常偏高的情况也有明显改善,说明动叶片此时具有良好的气动性能。

图7 动叶片改进前、后流线的对比情况

图8和图9分别为改进前、后该级流线分布图。从图中可以看出,改进前、后静叶片的流线分布区别较小,而动叶片的变化较大。

图8 改进前该级的流线分布

图9 改进后该级的流线分布

图10和图11分别为叶片改进后,动、静叶的压力系数图。通过对比可知,动、静叶片都有良好的收敛情况,说明改进后叶片的气动性能得到了改善。

图10 动叶压力系数

图11 静叶压力系数

2.3 叶片改进后变工况下的气动性能分析

图12为叶片改进后在变工况下的流线图。在变工况下,该级叶片的流场流线也很好地沿叶片型线分布,说明改进后的叶片在变工况下也有良好的气动性能。

图12 改进后的叶片在变工况下的流线分布

3 结 论

本文运用ANSYS Workbench模拟分析软件,通过改变静、动叶片的椭圆率来达到优化叶片气动性能的目的。在6种情况下,通过对比叶片的椭圆率所对应的叶片表面的压力损失系数,确定动叶片的前缘椭圆率为2时,叶片表面的压力损失系数最小,即叶片的气动性能最佳,并验证了改进后的叶片在变工况下的气动性能仍然良好。