不平衡质量对转子临界转速影响分析

2019-07-26孟召军刘彦良

孟召军,刘彦良,孙 鑫

(沈阳工程学院a.能源与动力学院;b.研究生部,辽宁 沈阳 110136)

当今,火力发电厂向着大容量、高参数趋势发展,机组的稳定运行和集中控制水平要求非常高。汽轮发电机组是火力发电厂的核心设备,其运行可靠性将直接影响全厂的安全性和经济性[1]。由于汽轮机转子在工作时承受机械应力、热应力、离心力等强度载荷的作用造成轴系不平而在设备运行时常会发生转子振动,振幅会随转子转速和负荷升高而呈线性增大,直接影响机组正常运行,处理不当将造成机组动静碰磨,甚至造成转子大轴弯曲。所以,如何确定轴系不平衡的位置是汽轮机转子故障诊断的关键。

有限元法是近几十年发展起来的一种数值计算方法,它是一种根据变分原理求解物理问题的算法。伴随着电子计算机的普及,出现了有限元分析软件。利用有限元软件可以迅速准确地对运行的汽轮机组进行仿真计算[2-3]。本文针对汽轮机故障诊断中不平衡质量对转子振动响应这一方面做出研究,通过有限元法,结合模态分析理论[4],对某亚临界300 MW机组的汽轮机高、中压转子振动进行分析,将具体故障以临界转速改变的形式加以显示。在转子的不同位置添加不平衡质量块,比较不同的不平衡重量对于转子各阶模态及临界转速所产生的影响,将求解的临界转速与故障机组实际临界转速进行比对进而判断出机组转子不平衡质量位置所在,减少机组启动次数,实现不必在现场即可找出不平衡产生的原因。

1 计算模型

1.1 计算模型的选取

某厂300 WM一次中间再热、凝汽式、单轴、三缸三排气的汽轮机型号是N300/16.7/537/537,其高、中压转子本体结构如图1所示,材料物性参数如表1所示。转子本体总长为7 868.5 mm,为整锻转子,无中心孔转子所用材料为改良型30Cr1Mo1V[5-6],材料的物理性能参数如表1所示。

1.2 汽轮机转子有限元模型的建立

利用数值仿真有限元软件ANSYS对转子进行三维模型的建立,采用整锻转子结构,转子全长7 868.5 mm,轴承间距为6 100.0 mm,调节级叶片长度为256.0 mm,中压缸第一级叶片长度为376.0 mm,中压缸末级叶片长度为581.0 mm。由于着重分析运行时转子质量不平衡对转子本身造成的影响,所以将模型简化成大轴和圆盘,并在某一位置加上不平衡质量块,模型建立完成后如图2所示。

模型建立好后,对其进行有限元网格划分,网格的划分结果如图3所示,其中网格数量为51 220个,节点数为171 319。

图1 300 MW机组汽轮机高、中压转子结构

图2 300 WM机组汽轮机高、中压转子三维模型

图3 300 WM机组汽轮机高、中压转子模型网格划分

表1 300 WM机组汽轮机高、中压转子的材料物性参数

1.3 模态分析原理及边界条件

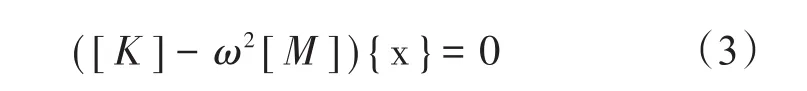

对汽轮机转子进行模态分析的目的主要是为了转子系统的振动特性,其振动模态是转子结构所固有的特性[7]。转子的模态分析主要包括转子的固有频率和对应的临界转速[8]。模态分析属于线性分析,但材料具有线性、非线性、恒定或与温度相关的性质[9]。其中,无阻尼模态分析是经典的特征值问题,动力学问题的运动方程为[10]

结构的自由振动为简谐振动,即位移为正弦函数:

将式(1)代入式(2)得

由于是模拟汽轮机转子在理想状态下的正常工况,其中阻尼影响较小可忽略。对转子添加以x轴为轴线、3 000 r/min的转速,由于汽轮机转子两端分别与主油泵和发电机相连,因此须在转子两端添加固定约束。同样,考虑到转子在运行过程中是通过油膜进行支撑,油膜的变化会使转子产生位移,所以还需要对转子施加位移约束。临界转速的大小与转子的直径、重量、两端轴承的跨距、支撑的刚度等有关[12],本次模拟是在保证其他条件不变的前提下通过改变转子质量模拟在实际运行中对临界转速的影响,并且忽略联轴器两端对转子临界转速的影响。

2 模态计算结果分析

通过对300 MW机组汽轮机高、中压转子进行模态分析,得到其前两阶固有频率和临界转速[13]。从表2可以看出,转子的第一阶固有频率为27.916 Hz,对应临界转速为1 674.96 r/min,这与某电厂运行规程提供的高、中压转子一阶临界转速1 680 r/min基本吻合,证明了该模型的准确性与有效性。

表2 300 MW机组汽轮机高压、中压转子前2阶固有频率和临界转速

图4 转子未加质量块前两阶振型

经过对转子质量不平衡模型的有限元分析,利用临界转速和频率的关系式n=60f[14]即可得出转子的各阶临界转速,计算结果如图4、图5和图6所示。转子振型呈拱背状,处于高、中压缸之间的转子中部及中压缸前三级形变较为严重,应力分布情况也最为复杂。由此可见,若该高、中压合缸转子在此转速下进行工作,振动情况会十分严重,且转子中部及中压缸前三级容易因应力过大而受损。二阶模态时,转子临界转速为1 848.6 r/min左右,转子的形变情况与一阶模态相类似,应力仍然集中在转子中部和中压缸前三级处,此时临界转速较一阶时高。若转子长期在此转速下工作,对转子产生的损害要较一阶时更为严重。由于汽轮机的工作转速为3 000 r/min,故不会达到第三、四、五、六阶临界转速,因此不会出现共振现象。

通过表2数据对比可以看出,分别对中压缸转子左数第三级、第六级添加400 g圆柱形质量块后,其转子的临界转速较正常转子临界转速变化较大,并且出现了逐级递减的趋势。以同样的方法对中压缸转子各级添加相同质量圆柱形质量块,并求解对比固有振动频率和临界转速,如表3和表4所示。不平衡质量布置在应力变化集中位置的前三级对临界转速的影响最为明显,临界转速下降的幅度较后三级剧烈;不平衡质量块在从首级偏移至末级的过程中,其对临界转速的影响有明显增大趋势,并使临界转速逐级递减。

图5 转子中压缸第三级加重后两阶模态

图6 转子中压缸第五级加重后两阶模态

表3 添加400 g质量块模型I-Ⅵ级固有频率计算值

表4 添加400 g质量块模型I-Ⅵ级临界转速计算值

3 结论

1)利用有限元软件ANSYS可以有效地模拟出300 MW汽轮机组高、中压转子前两阶固有频率及其临界转速,当质量不平衡转子的转速达到临界转速时,转子容易发生共振。

2)不平衡质量块从中压缸首级偏移至末级的过程中,临界转速逐渐减小,其中不平衡质量在前三级对临界转速的影响最为明显。