煤矿岩巷爆破掘进大矸的成因分析及控制技术

2019-07-26弥壮壮杨小军陈建伟丁晨曦林志博

弥壮壮,杨小军,陈建伟,丁晨曦,林志博

(1.中国矿业大学(北京)力学与建筑工程学院,北京 100083;2.阳煤集团寺家庄公司,山西 晋中 045300)

目前,煤矿快速掘进大多采用钻爆法施工,钻爆法施工比较灵活,应用广泛,方便开挖施工。施工设备要求简单,围岩条件要求不高,坚硬完整的岩石和软弱破碎的岩石都可以使用钻爆法掘进[1-2]。王宗禹等[3]认为钻爆法施工作业快,易于移动,遇到技术及岩层问题较容易处理,近年来国内外钻爆法施工的配套设备也得到了不断的改进。由于岩巷断面的不断扩大,大断面快速掘进已经成为岩巷快速掘进必须重视的课题[4]。需要将浅孔爆破改为中深孔爆破,以达到掘进的要求。中深孔爆破技术具有减少循环时间,极大提高挖掘的效率,此外可以减少掘进成本,保证岩巷快速掘进的持续发展[5-6]。杨仁树[7]指出中深孔爆破技术主要是指炮眼深度1.8 m以上的爆破技术,其优点明显,单循环进尺高,节约时间和减少开挖成本,是在浅孔爆破的基础上改进而来,目前在我国煤矿掘进中应用广泛。现阶段,炮眼深度1.8~2.0 m的爆破技术条件成熟,使用较多,而2.2~2.5 m以上的爆破技术发展较慢。随着开采深度的增加,巷道承受的压力也会变大,岩石也会承受高地应力作用[8-9],都会给施工带来困难。此外中深孔爆破也有许多问题需要解决,其中产生大矸石是中深孔爆破过程中的一个典型问题,在寺家庄矿中深孔快速掘进中也遇到了大矸问题。该回风大巷为准备巷道,主要担负盘区各准备巷道和各采掘工作面的回风任务,该矿井为高瓦斯矿井,通风任务艰巨,需要快速掘进。

1 工程概况

1.1 工程背景

寺家庄煤矿位于山西省晋中市昔阳县内,设计生产能力4.0 Mt/a,为满足矿井采区通风,降温以及生产能力的需要,规划建设一条回风巷。该回风巷位于15#煤上7 000~10 000 mm,岩性为灰色中砂岩,硬度f=6~8。直墙半圆拱断面,掘进宽度6 000 mm,掘进高度5 100 mm,断面面积26.7 m2。

1.2 施工方法及掘进方式

施工中每次打眼前必须由当班跟班队长(或班长)检查中线,发现中线有误及时联系测绘组进行修正。回风大巷采用炮掘方法施工,出矸时采用挖掘式装载机配合皮带联合排矸。巷道正常情况下,炮掘施工时采用一掘一锚(2排)。放炮后,及时敲帮问顶并临时支护,交接班与工作面安全检查平行作业。

施工方式: 炮掘时,采用挖掘式装载机、皮带联合出矸。采用CMZY2-180/35煤矿岩巷钻装机组钻眼,钻杆为3 m的钻杆,钻头为Φ42 mm的球齿形合金钻头。施工期间必须采用湿式钻眼,掘进时采用2部钻同时作业。

2 数值模拟分析

2.1 有限元模型建立

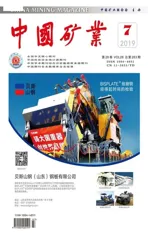

直眼掏槽和楔直复合掏槽爆破模型如图1所示,均由被爆岩体、炸药、封堵炮泥、空气四部分组成。被爆岩体断面尺寸为3 m×3 m,楔直复合掏槽岩体纵深2.4 m,直眼掏槽岩体纵深2.8 m。楔直复合炮孔与岩体断面夹角为84°。掏槽眼直径均为40 mm,炸药直径为35 mm,炸药长度1.0 m,炮泥封堵长度为1.2 m,起爆方式均为反向,模型中岩体采用MAT-JHC本构模型,炸药和巷道围岩物理力学参数见表1。为满足巷道掘进过程围岩无边际岩体情况,模型边界施加透射条件,边界设置为无反射边界。

图1 楔直复合掏槽和直眼掏槽有限元模型图片Fig.1 Picture of finite element model of wedge-shapedcomposite groove and straight-eye groove

表1 材料物理力学参数Table 1 Physical and mechanical parameters of materials

2.2 被爆岩体内部应力波传播时程图

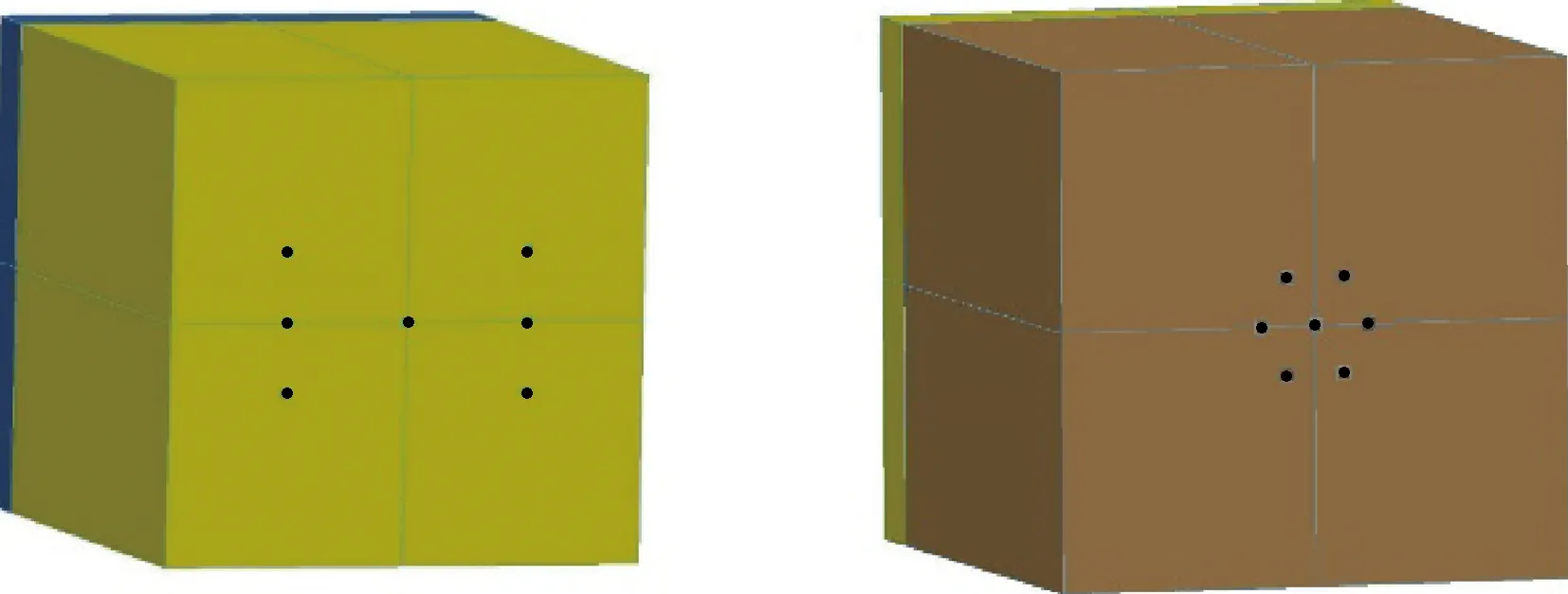

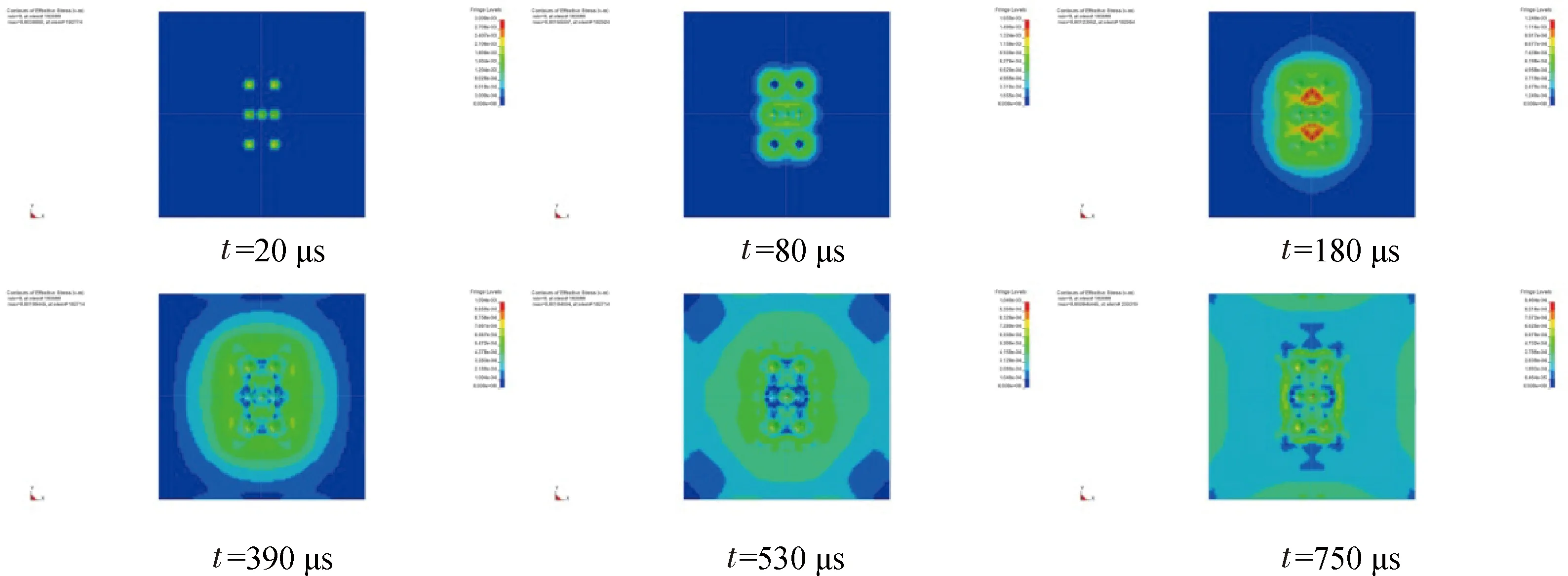

由图2应力波传播时程情况,可以得到在极短时间内,楔直复合掏槽相邻的2个炮孔的应力波开始叠加。在60 μs时,相邻炮孔之间的应力波完全叠加;在170 μs时,相互叠加的应力波近似平面向炮孔上部传播;在290 μs时,炸药爆轰过程完毕,应力波继续向被爆岩体的自由面继续延伸,影响范围越来越大;在620 μs时,应力波到达自由面,在自由面处反射形成拉伸波并且与正向传播的压缩波进行叠加,继续作用于岩体。在楔直复合掏槽中,首先在爆炸后的很短时间内,发生了明显的应力波叠加,波阵面改变,因为楔直复合掏槽底部距离较近,这对掏槽炮孔所包夹的岩石破碎起到了关键作用。此外到达自由面形成的拉伸波与压缩波的叠加作用对岩体的二次破碎十分有利。

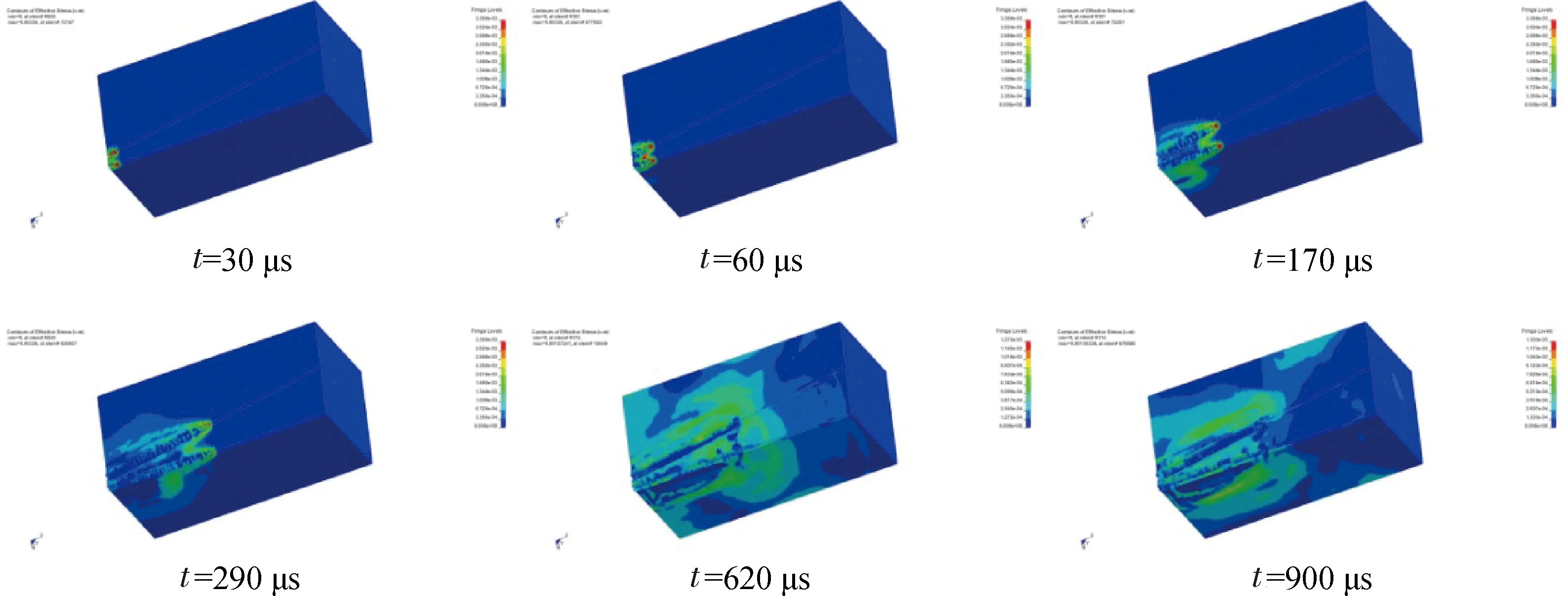

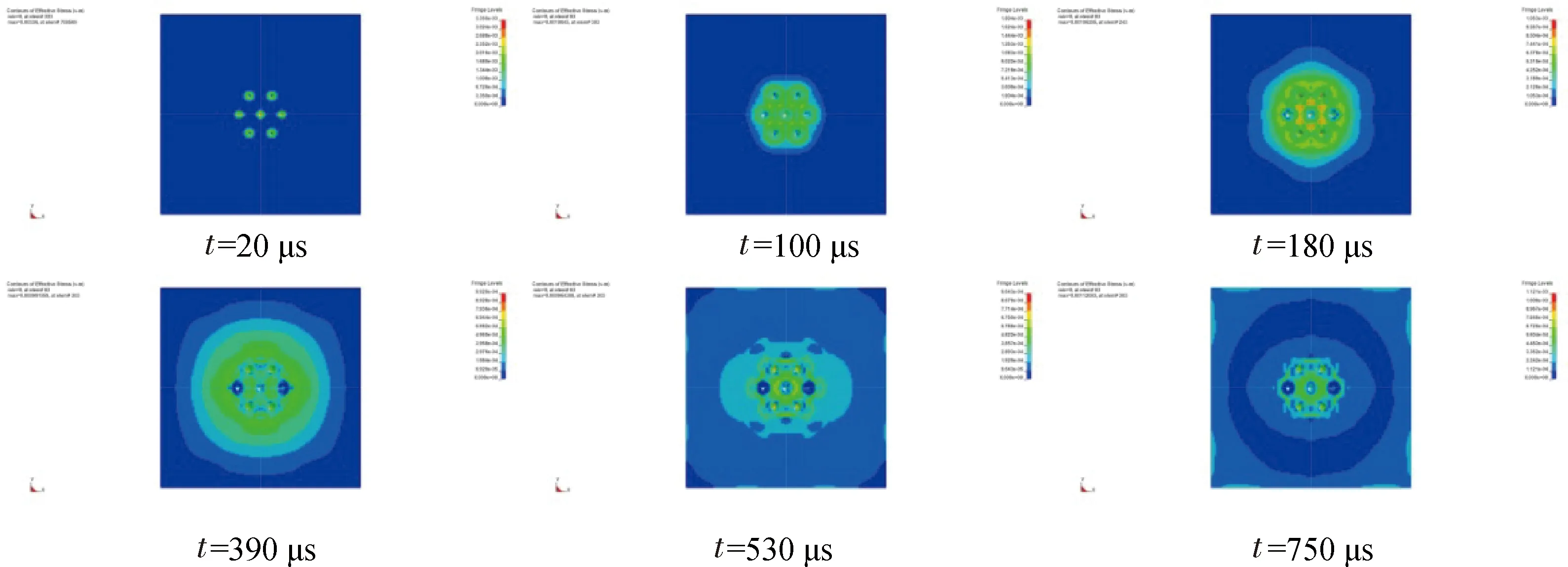

由图3应力波传播时程情况,可以得到直眼掏槽在80 μs时,相邻炮孔之间的应力波发生叠加,此后应力波呈锥形向炮孔顶部传播;在120 μs时,完全叠加;在290 μs时,爆轰过程完毕并出现应力集中现象,此后急剧衰弱的能量使得有效应力的波阵面趋近于平面。在680 μs时应力波到达自由面,此后应力波的传播过程与楔直复合掏槽基本一致。

比较两种掏槽应力波的传播得到采用楔直复合掏槽时,由于炮孔底部距离较近,炸药爆炸后产生的强压缩波很快发生叠加,这种强烈的叠加作用促使波阵面的形状发生了变化,应力波阵面由直眼掏槽时的锥形面转变为近似平面。这种在炮孔中部的叠加效果必将使掏槽炮孔所包夹区的岩石发生明显破碎。

2.3 掏槽炮孔底部岩体的有效应力云图

由图4岩体的有效应力云图,可以直观地得到距离炮孔中心点较远区域,楔直复合掏槽应力波显著降低,破碎岩石的能量也减小。爆炸初期,应力波在炮孔周围以圆饼形波阵面的形式向外扩展,在80 μs时,相邻炮孔发生应力叠加并高度集中,此处岩体能够被充分破碎。应力集中区近似成矩形长条区,从而在真实岩体中能够形成爆破槽腔,为后续爆破提供更大的自由面。

由图5岩体的有效应力云图,可以直观地得到直眼掏槽应力波的衰减较慢。爆炸初期,应力波在炮孔周围以圆饼形波阵面的形式向外扩展,在100 μs时,相邻炮孔发生应力叠加。应力集中区近似成圆形,爆破后自由面较小。

图2 楔直复合掏槽被爆岩体内部应力波传播时程图Fig.2 Time-history diagram of internal stress wave propagation in a wedge-shaped composite trench

图3 直眼掏槽被爆岩体内部应力波传播时程图Fig.3 Time-history diagram of internal stress wave propagation in a straight-eye gutter

图4 楔直复合掏槽炮孔底部岩体的有效应力云图Fig.4 Effective stress cloud diagram of the rock mass at the bottom of the wedge-shaped composite trench

图5 直眼掏槽炮孔底部岩体的有效应力云图Fig.5 Effective stress cloud diagram of the rock mass at the bottom of the straight hole

比较两种掏槽的底部岩体有效应力云图,得到采用楔直复合掏槽易于形成更大的爆破槽腔,为后续爆破提供更大的自由面,有利于整个断面岩体的破碎。当自由面较小时,即使质点运动速度很快,波的作用时间很长,也观察不到破坏现象。

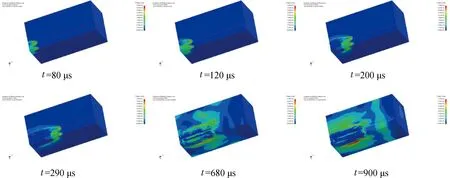

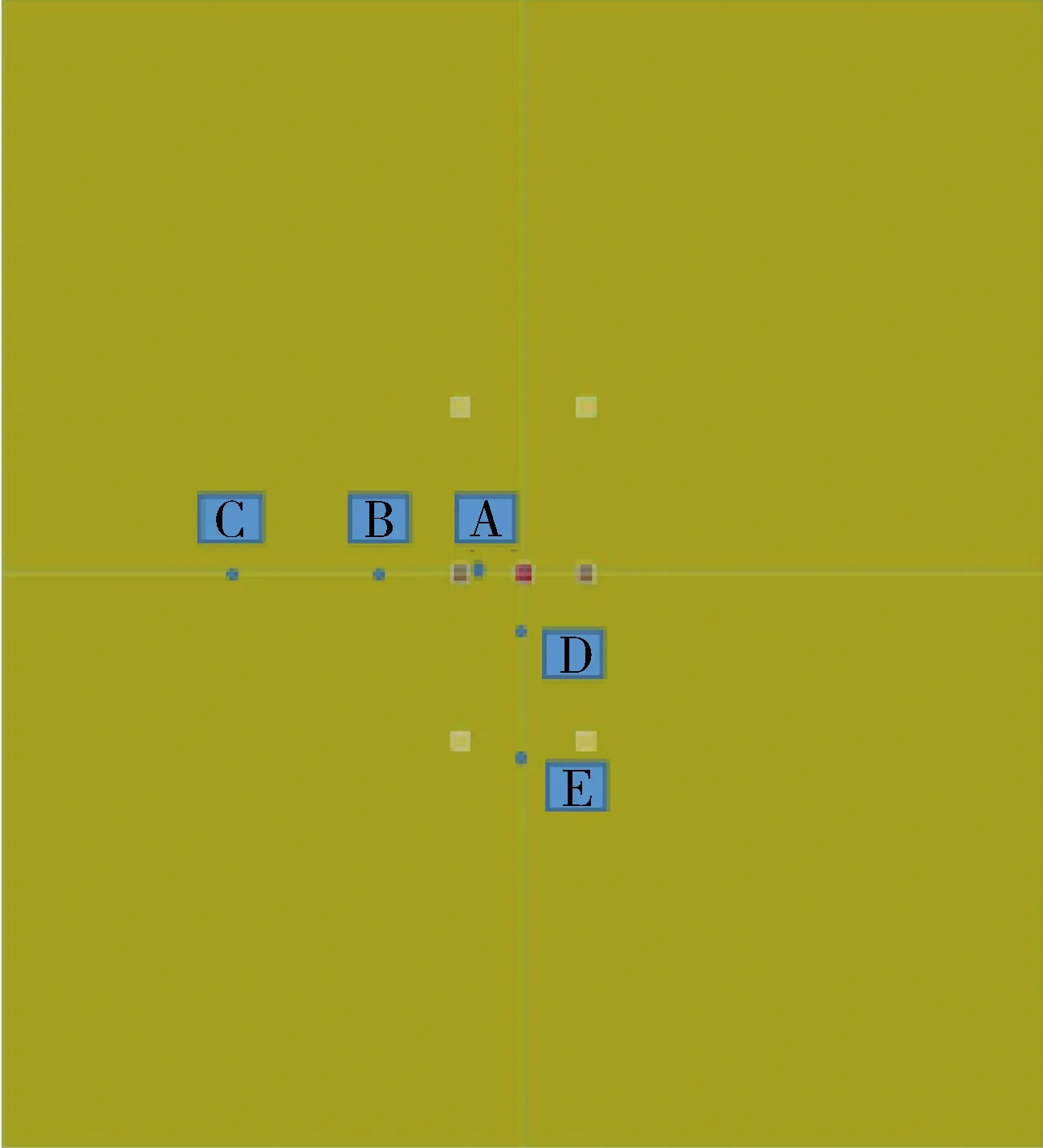

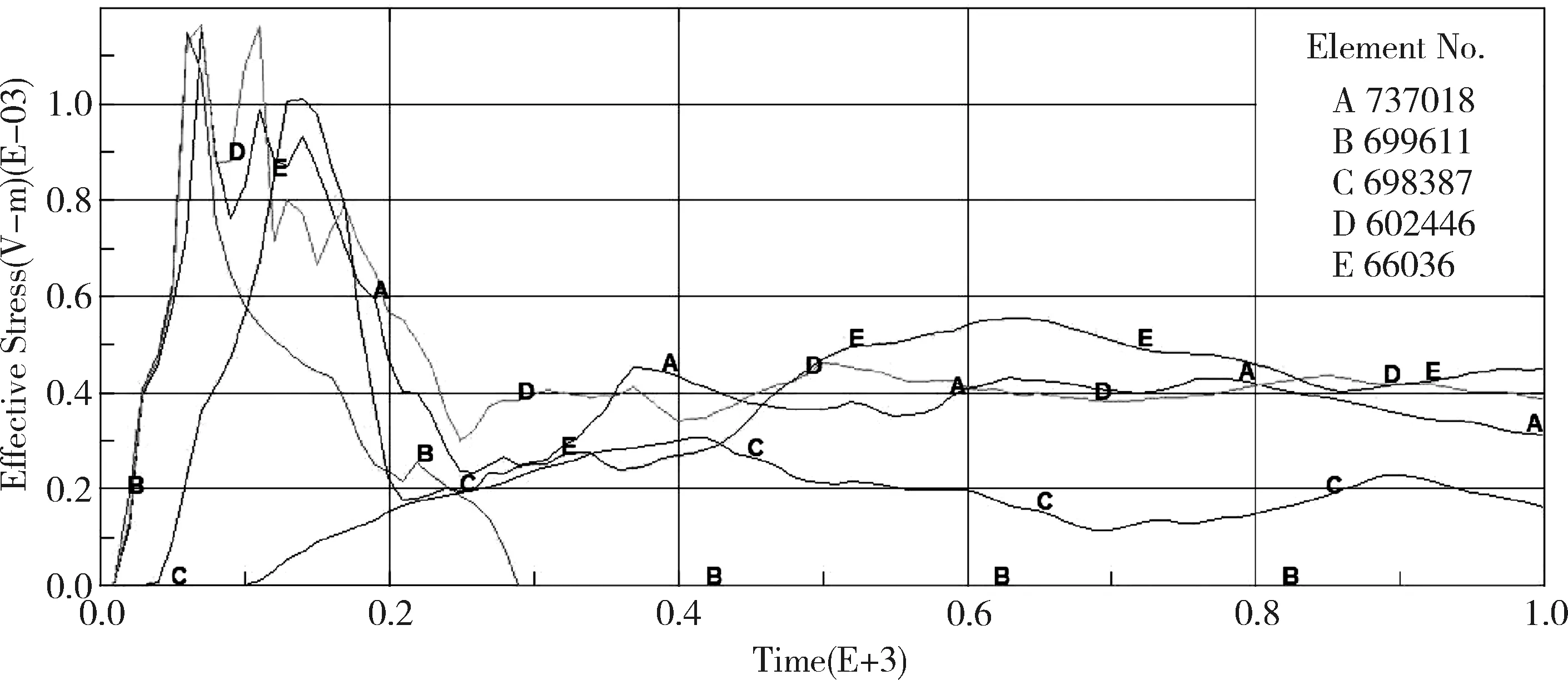

2.4 炮孔底部应力测点结果分析

楔直复合掏槽取点位置为中心孔位置左侧0.1 m处的A点,0.3 m处的B点,0.6 m处的点C,中心孔垂直下方0.1 m处的D点,0.3 m处的E点。直眼掏槽取点位置与楔直复合掏槽取点位置一致。楔直复合掏槽模型测点布置如图6所示,直眼掏槽模型测点布置如图7所示。

图6 楔直复合掏槽模型测点布置图Fig.6 Layout of the wedge-shaped composite grooving model

图7 直眼掏槽模型测点布置图Fig.7 Straight-eye gutter model measurement point layout

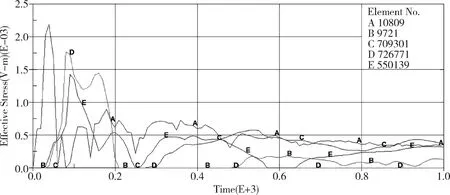

由图8楔直复合掏槽有效应力曲线得出,测点A在40 μs时有效应力峰值达到最大,为218 MPa。比较测点D和测点E,有效应力峰值分别为177 MPa、143 MPa,从曲线中能发现有效应力由上至下呈现下降趋势,此外测点B和测点C的有效应力峰值较低,这两点都充分证明了距离炮孔越远的区域,应力波的叠加作用已经相当微弱。

由图9直眼掏槽有效应力曲线得出,测点B点在60 μs时有效应力峰值达到最大为115 MPa,测点A和测点D在70 μs时有效应力峰值达到最大为115 MPa。比较测点D和测点E,有效应力峰值分别为115 MPa、101 MPa,从曲线中也能发现有效应力由上至下呈现下降趋势,但下降趋势较平缓。测点C的有效应力峰值较低,也证明了距离炮孔越远的区域,应力波的叠加作用已经相当微弱。

比较楔直复合掏槽和直眼掏槽的有效应力曲线得出:楔直复合掏槽的在极短的时间内达到最大的有效应力峰值218 MPa,且为直眼掏槽最大有效应力峰值的2倍左右,炸药爆破作用更加明显,更易形成掏槽槽腔,为后续岩体的破碎提供了更大的自由面,掏槽效果显著,岩石破碎更加充分。

图8 楔直复合掏槽测点有效应力曲线图Fig.8 Effective stress curve of the wedge-shaped composite groove

图9 直眼掏槽测点有效应力曲线图Fig.9 Straight-eye gutter measurement point effective stress curve

3 现场实验过程及大矸成因分析

根据寺家庄矿的工程背景,现场施工工艺,进行数值模拟分析和现场试验对比,制定了最后的优化爆破方案。

3.1 原爆破方案及效果

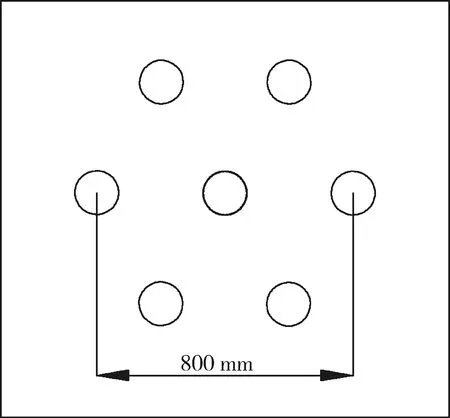

矿方原爆破方案采用直眼掏槽,掏槽眼炮孔布置如图10所示。

在该直眼掏槽爆破方案中,掏槽眼深度2.8 m,个数1个,装药量为每孔6卷(乳化炸药),Ⅱ段起爆。掏槽眼(口部)眼深度2.8 m,个数6个,装药量为每孔6卷,Ⅰ段起爆,其他眼深2.5 m。每孔使用1个雷管,共使用105发毫秒延期雷管。装药结构为反向起爆,联线方式为串并联。爆破循环进尺:2.3 m; 炮眼利用率:92%。该爆破方案实施后三天两循环(1.5 m/a)。其施工方案工序时间表见表2。

图10 原炮孔掏槽方案布置图Fig.10 Original blasthole groove layout plan

表2 原施工方案工序时间表Table 2 Original construction plan operation schedule

注:每天19:00~24:00皮带检修,该时间段无法出矸

在上述直眼掏槽爆破方案中,主要存在大矸多、单循环时间长等问题。这些大矸的尺寸大多在1 m×1 m以上,最大达到2 m×2 m,单循环中大矸占总矸的30%。大矸难以通过皮带直接运输,需要用风镐进行二次破碎,导致出矸速度变慢,影响正常循环。

3.2 大矸成因分析

在上述直眼掏槽爆破方案中,由于炮孔深度较大,炸药集中在孔底,能量集中在底部,炸药爆炸产生的爆生气体和应力波不足以将浅部岩石破碎。浅部岩石不能得到有效破碎,造成浅部岩石形成大矸石。此外由数值模拟分析可知:直眼掏槽由于炮孔底部距离较远,炸药爆炸后产生的强压缩波没有很快发生叠加,中部岩体应力波阵面依然是锥形面,而炮孔中部的应力叠加效果必将使掏槽炮孔所包夹区的岩石发生明显破碎;采用直眼掏槽不易于形成更大的爆破槽腔,没有为后续爆破提供更大的自由面,不利于整个断面岩体的破碎。当自由面较小时,即使质点运动速度很快,波的作用时间很长,也观察不到破坏现象;直眼掏槽最大的有效应力峰值较小,炸药爆破作用不明显,不易形成掏槽槽腔。

综上所述,矿方原直眼掏槽方案中炮孔较深和直眼掏槽不易形成爆破槽腔是导致现场爆破效果大矸石较多的两个主要原因。

3.3 优化后爆破方案及效果

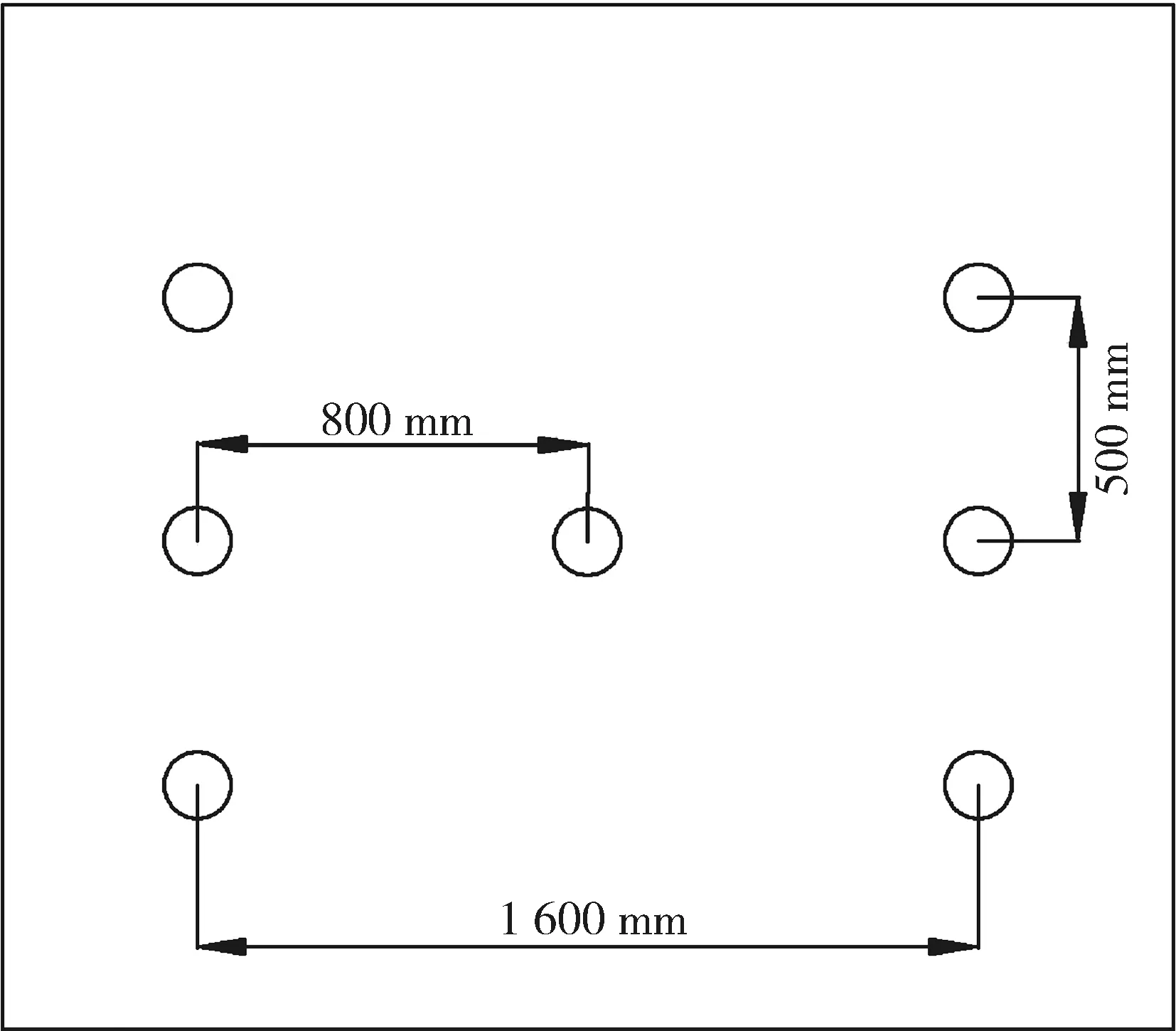

通过以上分析,发现原爆破方案主要存在大矸多、出矸困难的问题,进而影响正常循环。针对这些问题,结合大矸成因分析将直眼掏槽改成楔直复合掏槽,适当减小掏槽深度并进行了现场实验。

优化后的爆破方案采用楔直复合掏槽,炮孔布置如图11所示。

图11 新方案掏槽炮孔布置图Fig.11 New plan groove blasthole layout

在该爆破方案中,掏槽眼深度2.4 m,个数6个,装药量为每孔6卷(乳化炸药),I段起爆。中心眼深度2.4 m,个数1个,不装药,其他眼深2.2 m,掏槽眼角度为水平84°,垂直90°。每孔使用1个雷管,共使用103发毫秒延期雷管。装药结构为反向起爆,联线方式为串并联。爆破循环进尺:1.8~2.1 m,平均单循环进尺2.0 m,炮眼利用率:95%。

优化爆破方案实施后,大矸明显减少,最大尺寸为0.5 m×0.5 m,出矸时不需要工人再次破碎,节省劳动力且出矸正常,整个循环得以优化,达到稳定的两天三循环(3 m/d),较原爆破方案,平均日进尺提高了100%。

3.4 两爆破方案实施效果对比

两爆破方案实施效果的详细对比见表3。从表3中我们能够清楚地了解到直眼掏槽方案大矸较多,而楔直复合掏槽方案基本无大矸;直眼掏槽方案平均日进尺1.5 m,而楔直复合掏槽平均日进尺3 m。

表3 施工效果对照表Table 3 Construction effect comparison table

4 结 论

1) 通过数值模拟分析得到楔直复合掏槽较直眼掏槽更容易形成爆破槽腔,掏槽炮孔所包夹区的岩石发生明显破碎,为后续岩体爆破提供更大的爆破自由面,使得整体爆破效果更好。

2) 在煤矿大断面岩石巷道中深孔爆破施工过程中,对于比较坚硬的砂岩,采用直眼掏槽爆破技术存在大矸多、出矸效率低等问题。对此,建议采用楔直复合掏槽爆破技术,并适当减小炮孔深度,可以有效减少大矸,提高综合进尺,实现大断面岩石巷道的快速掘进。

3) 数值模拟分析和现场实验效果的结论一致,充分证实了这一方法的可行性和有效性,具有一定的理论意义和现实意义。