切顶卸压自成巷技术在浅埋中厚煤层开采中的应用

2019-07-26杨晓杰王二雨毛文彬彭文雨

杨晓杰,孙 跃,王二雨,毛文彬,舒 昱,彭文雨

(1.中国矿业大学(北京)深部岩土力学与地下工程国家重点实验室,北京 100083;2.中国矿业大学(北京)力学与建筑工程学院,北京 100083)

传统留煤柱开采是矿山开采中常用的一种手段,但随着采煤工艺的进步,其缺陷也逐渐被人们所认知,保护煤柱不仅造成了资源的浪费,而且在覆岩巨大压力的作用下,煤柱极易产生断裂、破碎,进而失稳破坏,引起巷道事故的频发[1-2]。

目前最常用的无煤柱沿空留巷技术为采用巷旁充填等方式维护原回采巷道,虽然取消了保护煤柱的留设,但是充填体以及巷道稳定性控制问题仍没有得到很好解决。为此,何满潮等[3]提出的“切顶短壁梁”理论,即对沿空留巷顶板进行超前预裂爆破,在矿山压力的作用下,沿空留巷采空区侧的顶板沿切顶线垮落,降低了采空区顶板对沿空巷道顶板力的传递作用,实现了留巷顶板的卸压;在挡矸支护装置的作用下,矸石垮落后逐步形成碎石帮,喷浆作业后有助于留巷的灭火通风;垮落矸石在压实稳定后会对留巷顶板产生一个斜撑力,对留巷顶板的稳定性起到了重要作用。切顶卸压留巷技术改善了传统煤柱留设所造成的资源回收率低的问题,实现了综采面开采高产高效的目标,从根本上防治了高突矿井因为留设煤柱带来的瓦斯突出、煤柱自然发火、应力集中引起的留巷巷道难维护等技术难题。本文以哈拉沟煤矿12201工作面为工程背景,对采空区矸石碎胀特性及控制技术进行研究,通过现场应用后取得了良好的留巷效果。

1 工程地质条件

哈拉沟煤矿设计生产能力1 000万t/a,12煤二盘区首采面为12201工作面,12201工作面长度为320 m,沿空留巷长度为580 m,煤层厚度1.6~2.4 m,平均煤厚为1.9 m,埋深60~100 m,近水平煤层,工作面平均采高2 m,煤层较稳定。煤层埋藏较浅,煤层直接顶为粉砂岩,平均厚度1.84 m;直接顶上部为12上煤层,平均厚度1.56 m;12上煤层上部为均厚1.35 m的泥岩,基本顶由均厚为3.34 m的细粒砂岩和均厚为4.05 m的粉砂岩组成;直接底为粉砂岩,均厚3.67 m。

2 切顶卸压自成巷技术

2.1 技术原理

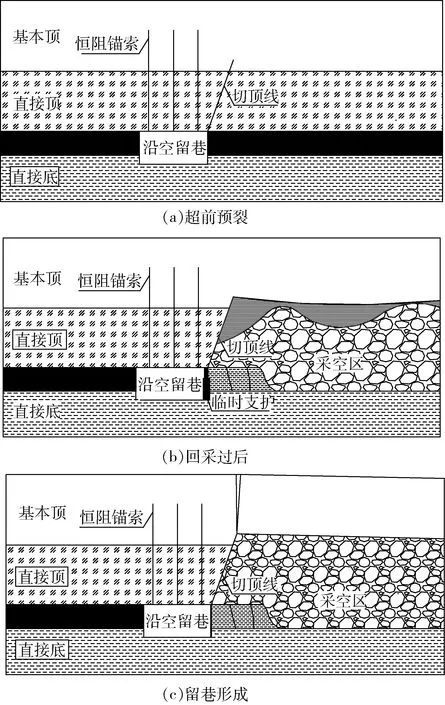

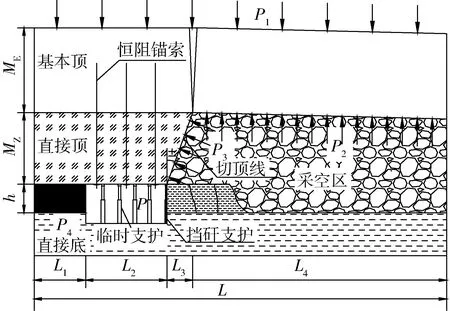

切顶卸压自成巷技术以“切顶短壁梁”为理论基础,研发了适用于无煤柱成巷工艺的成套装备,建立了与之相配套的远程巷道矿压监测系统,形成了“锚、切、采、支、护、封”一体化的采煤留巷工艺体系[4-6],留巷工艺如图1所示。选择工作面下顺槽为留巷巷道,在原有支护形式的基础上利用恒阻大变形锚索对顶板进行加强支护;对下顺槽采空区侧顶板实施超前预裂爆破,同时安装巷内远程矿压实时监测系统;待工作面回采过后,及时对留巷顶板进行密集支护以及沿顶板预裂线架设挡矸装置,防止矸石涌入巷道;顶板垮落后形成碎石帮,待顶板完全稳定后逐步回收单体,并对采空区侧进行喷浆处理,防止漏风自然发火,最后形成留巷。

图1 切顶卸压无煤柱成巷技术示意图Fig.1 Schematic diagram of roof cutting and pressurerelief without coal pillar for roadway formation

2.2 关键技术参数

双向聚能预裂张拉爆破[7-8]是切顶卸压无煤柱成巷工艺的一项关键技术,通过将聚能装置与矿用炸药相结合,利用岩石耐压不耐拉的性质,实现了采空区顶板沿切顶线顺利断开,形成连续的切缝面。

2.2.1 切顶深度

为保证冒落的矸石被压实后对顶板起到稳定的支撑作用,预裂切顶深度理论上为煤层回采后采空区能被垮落矸石完全充填的深度,其值可根据岩体的碎胀理论,通过式(1)求得。

H切顶=(h-h1-h2)/(k-1)

(1)

式中:H切顶为切顶深度,m;h为采高,m;h1为顶板下沉量,m;h2为底鼓量,m;k为碎胀系数。

根据以往工程经验设计切顶深度为6 m,为确定切顶深度6 m的合理性,下文通过对顶板岩体碎胀系数的现场实测得出k为1.35~1.40,在不考虑顶板下沉量和底鼓量影响的情况下,将采高h=2 m、k=1.35代入式(1)求得切顶深度为5.7 m,考虑到施工方便取6 m,从而验证了6 m为合理的切顶深度,并取得了良好的切顶效果。

2.2.2 切顶角度

适宜的切顶角度可以加快采空区顶板垮落,通过对矿井实际试验效果分析可知,20°偏转角切顶,采空区悬空范围较小,切顶处之间的摩擦力较小,顶板垮落速度较快,因此确定本次最佳切缝角度为20°。

2.2.3 炮孔间距

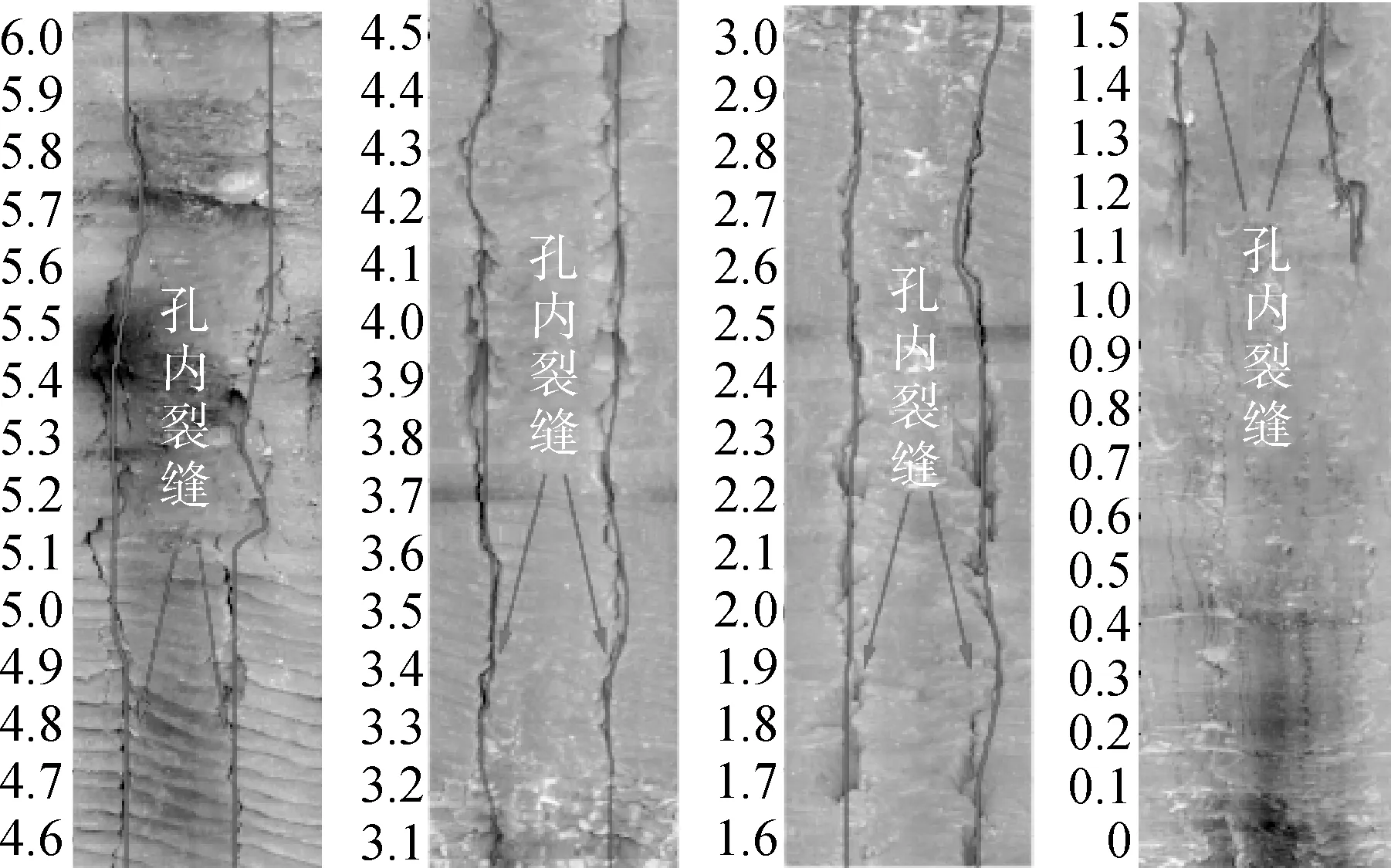

现场试验结果可知,本次现场试验的装药量最佳为3+2+0+1,钻孔间距为600 mm,通过一次10孔连爆,爆破后切顶钻孔的裂缝率超过了86%,效果见图2,因此确定本次最佳炮孔间距为600 mm。

图2 双向聚能爆破后孔内裂缝效果Fig.2 Effect of crack in hole after bidirectionalenergy blasting

3 采空区矸石碎胀系数及规律

3.1 顶板岩层碎胀系数测定

以往岩体碎胀系数的研究主要是利用实验对其进行研究分析[9],而切顶卸压沿空成巷工艺中顶板岩体垮落后的碎胀变形量主要发生在竖直方向上,所以顶板岩层垮落后的碎胀系数可以表示为岩体垮落后所测量的高度与岩体垮落前处于原位状态下的高度之比,见式(2)。

k=h′/h

(2)

式中:h′为岩体垮落后所测量的高度;h岩体垮落前处于原位状态下的高度。

顶板预裂钻孔施工形成后,先对钻孔进行窥视,然后利用钻孔窥视仪确定各个钻孔内岩层的岩性及其厚度。等到工作面回采完,实时监测采空区顶板岩层的垮落进程。根据12201工作面岩性分布情况以及对现场垮落情况进行观测发现顶板垮落后砂质泥岩能够被揭露在采空区,故而可以通过现场实测的方式,根据不同时间内直接顶岩层垮落高度的变化,从而得到采空区顶板的碎胀系数,现场实测如图3所示。

3.2 现场实测数据分析

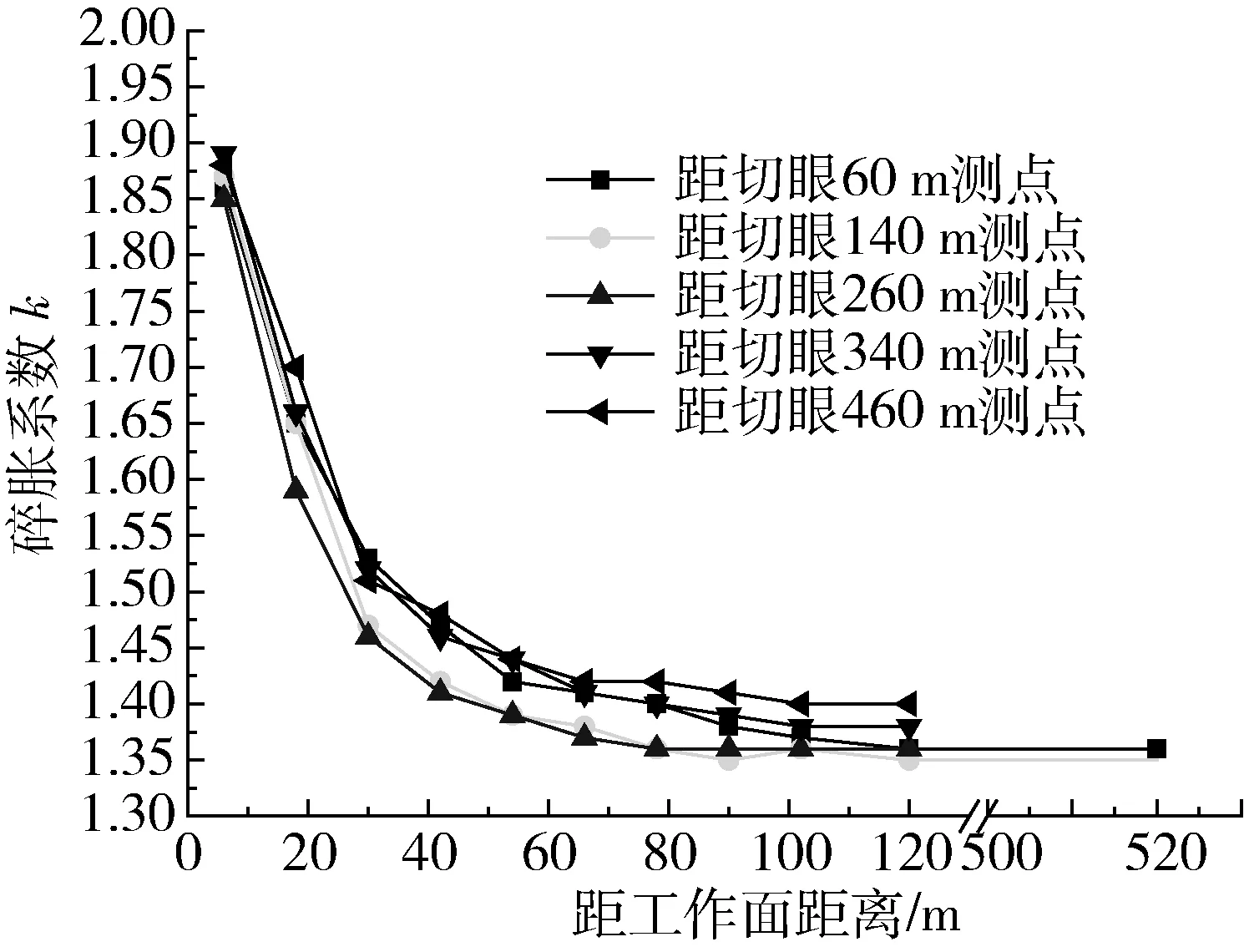

根据上述顶板岩层碎胀系数确定方法,在12201工作面回采的过程中对其进行实时监测与记录,随着工作面的推进不断加布测点,并对测点处碎胀系数进行实测,结合对应测点处的岩性窥视结果加以分析,得出各个测点的实测碎胀系数随工作面推进以及随时间的变化曲线,见图4和图5。

由图4可知:各测点的碎胀系数随着时间的变化由大逐渐变小,从最初的1.9左右逐渐变小,最终稳定值介于1.35~1.40之间,均值为1.37;测点碎胀系数稳定时间介于7~10 d之间,且各测点碎胀系数随时间变化情况曲线符合幂函数规律。

图3 顶板岩层碎胀规律现场测量Fig.3 Measurement of the bulking characteristics of the roof strata

图4 各测点碎胀系数随时间变化曲线Fig.4 The curve of broken expansion coefficientof each measuring point with time

图5 各测点碎胀系数随工作面推进变化曲线Fig.5 The curve of broken expansion coefficientof each measuring point along the working face

由图5可知:各测点的碎胀系数随着工作面的推进由大逐渐变小,从最初的1.9左右逐渐变小,最终稳定值介于1.35~1.40之间,均值为1.37;各测点碎胀系数稳定时,测点与工作面距离介于70~110 m之间,且各测点碎胀系数随工作面推进的变化情况曲线符合幂函数规律。

由图4和图5曲线分析可以看出,采空区垮落的矸石在逐步压实的过程中经历了三个阶段:垮落0~4 d、距工作面0~50 m为迅速垮落阶段,此阶段冒落矸石的碎胀系数变化显著;垮落4~7 d、距工作面50~70 m为缓慢压实阶段,此阶段冒落矸石的碎胀系数变化缓慢;垮落7~10 d、距工作面70~110 m为压实稳定阶段,此阶段冒落矸石的碎胀系数基本不变。

4 采空区矸石稳定性控制技术

4.1 冒落矸石协同支护作用

根据矿山压力规律[10-11]和现场观测发现,采空区顶板岩层垮落不是一次完成,而是在矿山压力的作用下周期性逐步垮落。顶板在充分垮落之前,已垮落矸石未充分与顶板沿层接触,不能有效抑制基本顶的回转下沉,等到冒落矸石被上覆岩层充分压实后,对留巷的稳定性起到了协同作用。此时的顶板岩梁由实体煤、巷内密集支护体和采空区冒落矸石共同支撑,如图6所示。

图6 冒落矸石稳定后力学简化模型Fig.6 Mechanical model of caving gangue after stability

假设上覆岩层作用到顶板上的力为均布载荷P1,在竖直方向上建立力学平衡方程见式(3)。

P4L1+PL2+P2L4+P3L3sinα=

P1L+γEMEL+γZMZ(L1+L2)

(3)

式中:P1为上覆岩层对岩体的载荷,MPa;P2为矸石对基本顶的支撑力,MPa;P3为矸石对直接顶的斜撑力,MPa;P4为实体煤帮对顶板支撑力,MPa;P为留巷巷内支护阻力,MPa;γE为基本顶岩层容重,kN/m3;ME为基本顶岩层厚度,m;γZ为直接顶岩层容重,kN/m3;MZ为直接顶岩层厚度,m;L为实体煤帮到矸石区的总长度,m;L1为实体煤帮松动区域宽度,m;L2为留巷宽度,m;L3为切缝线在水平方向的投影长度,m;L4为矸石区宽度,m。

若考虑到留巷的稳定性,则留巷巷内密集支护体的支护阻力表达为式(4)。

P≥[P1L+γEMEL+γZMZ(L1+L2)-P2L4-

P3L3sinα-P4L1]/L2

(4)

由式(3)可以看出,采空区矸石对留巷顶板的支护具有协同作用,起到共同支撑上覆岩层的作用。切顶后留巷顶板除自重外还受到其上覆岩层施加的荷载P1作用,这部分荷载主要被采空区矸石的支撑力P2和另一侧实体煤的支撑力P4共同分担。采空区矸石垮落初期,采空区顶板悬空,冒落的矸石未能对顶板的回转下沉进行有效的抑制,此时巷内的临时支护和恒阻锚索对留巷顶板的支护起主要作用;随着矸石在垮落、压实和稳定的过程中,P2显著增大,待矸石稳定后,由于切顶角度的存在,矸石对留巷顶板的斜撑力P3减小了巷内支护强度,此时的留巷也达到了稳定的状态,可以对留巷内的密集支柱有序的回收撤除,采空区矸石、切顶短臂梁和实体煤形成了稳定的结构,保证了留巷的安全。

由式(4)可以看出,留巷巷内密集支护体的支护阻力与直接顶短臂梁(L1+L2)成正比关系,直接顶悬壁越长,所需的巷旁支护阻力越大,所以切顶理论可以有效地降低了采空区顶板对留巷顶板力的传递作用,起到了卸压的作用,对维护沿空留巷的稳定性具有重要的意义。

4.2 冒落矸石稳定性控制体系

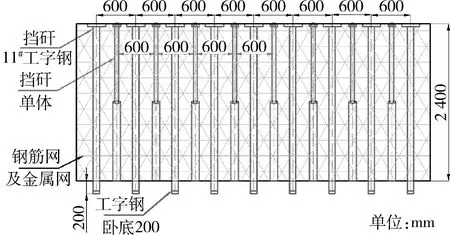

为了防止垮落矸石进入留巷巷道,影响留巷的正常使用,工作面支架后决定采用由11#工字钢、金属网以及单体液压支柱联合组成的挡矸装置进行支护,如图7所示。

图7 挡矸联合支护体系Fig.7 Gangue supporting system

回采过后,切顶侧挡矸支护采用11#工字钢和单体液压支柱联合支护方式,每两个单体液压支柱之间间距为600 mm,每两个工字钢之间间距600 mm,进行间隔布置,要求工字钢和单体支柱均匀布置成一条线。按照一定的迎山角在留巷碎石帮侧铅直打入11#工字钢,工字钢与顶板岩面之间用木

楔贴实,防止工字钢倾斜。钢筋网大小为2 300 mm×800 mm的尺寸,与工字钢捆扎在一起,要求钢筋网之间重叠部分为100 mm,原支护的金属网与钢筋网搭接,并用铁丝进行捆扎,如图8所示。

图8 挡矸联合支护体系Fig.8 Gangue supporting system

5 工程应用

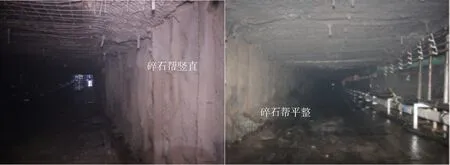

通过矿压监测,无煤柱自成巷工艺切顶影响区较留煤柱采矿工艺区,周压步距增加18~22 m,增加约2倍,周期来压最大值减少10~11 MPa,减少20%。根据对巷道顶板离层、顶底板位移、锚索、单体支柱压力及单体缩量的观测数据分析,可知当滞后工作面距离大于110 m后,留巷巷道顶板趋于稳定,取得良好的应用效果,待临时支柱撤出后,留巷效果如图9所示。

图9 无煤柱自成巷应用效果图Fig.9 Retaining effects of gob-side entry retaining

6 结 论

1) 采空区冒落矸石的碎胀系数是确定预裂切顶深度的关键,切顶卸压成巷技术切断了采空区顶板与留巷顶板之间的应力路径,加速了采空区顶板的垮落进程,垮落矸石较快的充填采空区,使沿空留巷悬臂梁结构快速形成稳定的简支梁结构,充分利用岩体的碎胀特性来降低留巷的难度。

2) 目前对碎胀规律的研究以实验研究为主,受各种因素的限制,实验很难模拟出现场的实际情况,所以实验中测出的岩体碎胀系数并不准确。由于切顶卸压自成巷工艺中顶板岩石垮落后的碎胀变形量主要发生在竖直方向上,通过现场实测,顶板岩层垮落后的碎胀系数可以表示为岩体垮落后所测量的高度与岩体垮落前处于原位状态下的高度之比。

3) 矸石从垮落到压实经历了三个过程:第一阶段为迅速垮落阶段,垮落时间为0~4 d,距工作面0~50 m处;第二阶段为缓慢压实阶段,垮落时间为4~7 d、距工作面50~70 m处;第三阶段为压实稳定阶段,垮落时间为7~10 d,距工作面70~110 m处。碎胀系数随着工作面的推进由大逐渐变小,最终稳定值介于1.35~1.40之间,均值为1.37。

4) 建立了冒落矸石稳定后力学模型,分析了冒落矸石的协同支护作用原理,提出了工作面支架后方采用由11#工字钢、金属网以及单体液压支柱联合组成的挡矸装置进行支护,取得了良好的成巷效果。