MCVD法制作玻璃电路板的过程及相关的性能分析

2019-07-25梅昌荣陈冠刚麦东厂

梅昌荣 陈冠刚 麦东厂 郭 文

(广东成德电子科技股份有限公司,广东 佛山 528350)

0 前言

电子产品近年来得到了迅猛地发展,尤其是以轻、薄、短、小为发展趋势的终端产品对其基础产业——印制电路板提出了更高密度、更小体积、更高导电性等方面的要求,而各个强、弱电领域,都对印制线路板的制作工艺及品质提出了许多具体而明确的技术规范,这么一来,以环氧玻璃布为基板的传统印制线路板也就日显见拙了,在这种情形下,我公司率先在玻璃线路板制作方面进行了大胆的尝试。

在尝试过程中,我们选中的玻璃是25MgO·25 CaO·50SiO2,该种玻璃的二氧化硅网络中添加碱土金属氧化物后,就可以使Si-O-Si键断裂放出非桥氧,并以Si-O-Mg或Si-O-Mg的形式进行连接来割断起初的硅氧四面体。如此一来,玻璃网络减弱,相应的稀释、粘度和熔点也随之大大降低了,因而也就更适于采用通常的熔化和成形方法来制备它。

一般而言,碱土金属氧化物这种助熔作用是随其阳离子尺寸、极性化和外界场强的增大而提高的。虽然个头较大的锶离子易于极化和更容易放出其所结合的氧来断裂Si-O-Si键,但我们却没有采用它,原因是它不常见,而且价格昂贵;而铍离子因为其个头太小、较难极化和放氧。相比铍而言,钙、镁的助熔能力也相应地小多了,这也是选择25MgO·25CaO·50SiO2的原因。除此之外,我们选择碱土金属氧化物MgO和CaO作为助溶剂的另一个原因是它们还能有效地增大其热膨熔性和提高化学耐久性,MgO还能起到反玻璃化的作用,而CaO又能起到混碱作用而使它的绝缘性得到加强,其部分性能指标(见表1)。

表1 玻璃基板的部分性能指标

一旦玻璃基材选定后,下一步行动就是赋予玻璃基材的导电性。我们没有采用传统的化学铜和酸性电铜的方法,而是采取了与MCVD铜-胍基制作陶瓷板相同的原理和相同的制作装置。

1 用MCVD法制作玻璃电路板的原理和制作装置

1.1 原理

MCVD是Multi-beam Chemical Vapor Deposition的缩写,为多束化学气相沉积法。用MCVD技术制作玻璃电路板是利用还原性的气体氢与含有铜的前驱体起置换反应并最终沉积在玻璃基板上形成铜导线的。用该种技术制作玻璃板线路与传统直接玻璃板技术相比具有厚度均一,沉积温度低等优点。

由此可见,用MCVD技术制作玻璃板除了与所选的还原剂性能有关外,还与前驱体性能有很大的关系。我们又该如何来选择合适的前驱体呢?

一般说来,选择MCVD的前驱体应从以下5个方面进行考虑:(1)所选的前驱体挥发性能要好,并具有较高的饱和蒸汽压;(2)具有足够高的热稳定性;(3)与其他反应物具有足够高的活性;(4)反应副产物易于分离,且对铜导线无影响;(5)生产成本要低,易于商业化。按照上述5点要求得出可供我们选择利用的MCVD前驱体有:铜-卤素(Cu Halides)、β-二酮[Cu(acac)2、Cu(tfac)2、Cu(hfac)2、Cu(thd)2]、烷氧[Cu(hfac)(vtms)、Cu(hfac)(atms)]、脒基[Cu(dmac)2、Cu(dmap)2、Cu(dcap)2]、胍基、环戊二烯基等。

在我司的制作中采用了铜-胍基作为气相MCVD铜导线的前驱体,原因只是因为这种前驱体中不含氧元素,并且与氢反应活性高,不仅如此,我们还引入了Ar和Ar+的等离子体作保护气体,以此来增大沉积厚度均匀性、铜导线的保形性,从而达到优化铜导线中铜的纯度、提高导电性能、降低集成电路的门延迟时间RC、提高抗电迁移能力和增加铜导线与玻璃基板之间的附着力的目的。用铜-胍基作为MCVD铜导线的前驱体还有另一个目的,那就是在每个铜-胍基反应单元中铜含量远远高于其他气相MCVD前驱体中铜含量。这么一来,我们就可以仅靠增大还原剂氢的流量来达到提高铜-胍基利用率的目的。

用铜-胍基作为铜导线的前驱体的反应机理(如图1)。

图1 用MCVD铜-胍基技术制作玻璃基板铜导线的机理

从化学反应机理图1中可以看出:镶嵌于胍基中的铜与高温气态的氢发生反应,个头较小的氢离子很快钻入到气态胍基中,并将个头较大的铜离子置换出来,铜离子获得电子并沉积于玻璃基板的表面上形成铜导线。

1.2 制作装置

我们设计了MCVD铜-胍基技术制作铜导线装置(如图2)。

图2 用MCVD法在玻璃基板上制作线条和孔金属化示意图

图2中的MCVD装置制作玻璃基板上制作线条和孔金属以下几个方面的优势:

(1)键合线检和外观检测装置,对玻璃基板上铜导线和金属化孔的外观进行在线检测。

(2)键合铜导线厚度测量装置,对玻璃基板上铜导线和金属化孔的厚度进行在线测量。

(3)键合铜导线宽度测试装置,对玻璃基板上铜导线的宽度进行在线测量。

(4)减少了后续电镀、孔金属化、显影、蚀刻、去膜等等众多的化学制程,缩短了制作时间,减少了制作流程中的报废。

(5)铜导线厚度均匀一致,不存在蚀刻所导致的侧蚀现象。

(6)温度低,用传统技术制作玻璃板,传统键合温度在850 ℃~1000 ℃之间,而采用MCVD铜-胍基技术后,只需在580 ℃左右的温度下即可进行。

所有上述这些就是用MCVD装置制作玻璃基板的优势,但唯一不足之处可能是一次性投资有点偏大。

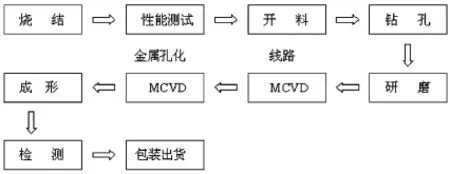

2 用MCVD法制作玻璃板的流程

根据上述玻璃基板自身的性能和MCVD铜-胍基技术制作玻璃基板铜导线的特点,我们将MCVD法制作双面玻璃板的工艺流程简单地归结如下:

2.1 烧结

用分析天平称取2500 gMgO、2500 gCaO、5000 gSiO2、少量的色素和一定量冰晶石乳浊剂、白砒澄清剂等,混合均匀后放入到小型电熔窑中(电熔窑温度可控制1100 ℃左右)烧结成形。

2.2 性能测试

将烧结好的玻璃按表1中所示的性能指标进行逐一测试,测试合格后,方可进入下一步操作。

2.3 开料

将淡绿色的玻璃光板按样品板GS-17115-S(15 cm×9.3 cm)的规格和要求进行裁剪。

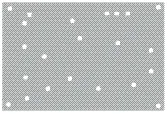

3.4 钻孔

由于玻璃光板的硬度大,脆性高,我们便改用激光钻孔,激光钻孔后的样品板(如图3)。

图3 钻孔后的样品板GS-17115-S

2.5 研磨

用自动研磨机对钻孔后板子进行研磨。研磨前,先用分析天平称取一定量氧化铁、氧化铈、氧化锆等抛光粉,加少量水溶解后配制成抛光液,然后将此抛光液涂敷在研磨机上对钻孔后玻璃基板进行研磨,研磨时的具体参数控制范围及要求如下:主轴转速100 r/min~200 r/min、研磨压力25 kPa~100 kPa、偏心距55 mm~85 mm、磨粒粒度5 μm~25 μm、研磨时间10~15 min、双面平整度小于3 μm、表面光洁度0级、表面粗糙度不得大于0.4 nm。

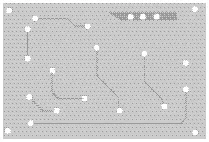

2.6 制作铜导线和金属化孔

将研磨好的玻璃基板固定在图2中的移动台上,打开电源,将各参数按图4中的要求设定好,按Start键,待屏幕上显示数据都符合要求后启动Run即可在玻璃基板面上开始制作导线了。在玻璃基板上制作铜导线则为台面移动,而Ar-P、ICP、气相前驱体P、H-P均固定不动。遇到导通孔时,孔金属化自动将深度折算为铜导线的长度(见图4)。

2.7 清洗

待铜导线的玻璃基板上按事先设计好的路径完成,冷却后从设备中取出,要用惰性的等离子体进行清洗。

2.8 成形

按照上述八个步骤完成玻璃样品板GS-17115-S制作后就进入了实质测试阶段和评估阶段了(如图5)。

3 玻璃基材测试和评估

3.1 硅氧值测试

硅氧值是玻璃的首要指标之一,其测试结果直接关系到成形后玻璃的性能,而这项指标的测试方法是极其简单的,只需按玻璃原料配比来计算即可,例如25 MgO·25 CaO·50 SiO2玻璃基板中,硅氧值可按如下公式(1)计算。

需要注意的是原料配比中的硅氧值过低时,就难以形成三维网络而成为逆向玻璃。而原料配比中的硅氧值过高时,玻璃的硬度和脆性都变大、熔点升高,无疑会增加加工难度和制作成本。

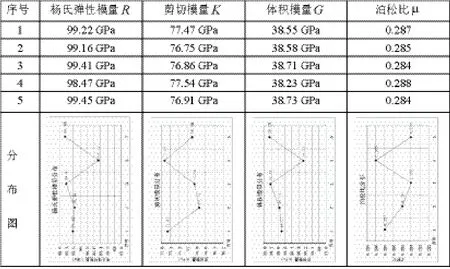

3.2 杨氏弹性模量和剪切模量测试

本测试将采用破坏性的方法对开料好的5片玻璃基板进行测试,测得其杨氏弹性模量 和剪切模量后代入到下面的弹性力学公式(2)和公示(3)中。

图4 MCVD法制作玻璃基板的工艺参数

图5 成形后样品板GS-17115-S

和

求得了体积模量和泊松比,并将最终计算出来的值也放入同一表格中(如图6)。

从中可以看出玻璃基板的平均杨氏弹性模量为99.14 GPa,方差为0.40 GPa;平均剪切模量为77.47 GPa,方差为0.37 GPa;平均体积模量为38.56 GPa,方差为0.20 GPa,平均泊松比为0.286,方差为0.0018。

3.3 介电强度测试

介电强度就是指在一定的电场强度下可以保持其介电性能而不会被击穿的能力。一般而言,玻璃在超过介电强度时被击穿分为两种情形,其一为热击穿,另一为本性击穿。而本处测量的是本性击穿。至于热击穿,它完全出自于介电损耗发热,温度升高导致的恶性循环,一旦这种恶性循环产生了,玻璃的绝缘性能就会大打折扣;介电强度还受限于玻璃的散热状况,假如玻璃散热状况良好的话,即便是到了临界电场强度,这种现象还是可以避免的。另外,玻璃的热击穿强度还随着温度和热循环频率的升高而减低,随厚度值的增加而提高;而本性介电强度却只与击穿电压、玻璃厚度、利用系数这4个因素有关,具体为式(4)。

按照上述这个关系式,我们测定了5块玻璃基板的击穿电压,然后将测试值连同其厚度测试值一起代入式(4)中得出其本性介电强度(见图7)。

从中可以看出玻璃基板的本性介电强度均在4000 kV以上,且分布也比较均匀,没有出现较大的起落。

3.4 介电常数和介电损耗测试

本测试采用Bethe-Schwinger法对5片玻璃基板的介电常数与介电损耗进行了测试,测得结果(如图8)。从中可以得出玻璃基板的平均介电常数为4.22,方差为0.51,且其变化也比较平稳;平均介电损耗角为0.00268,方差为0.00011,尽管后者的变化幅度较大且分布也不尽如意,但还是符合PCB行业标准的。

图6 玻璃基板的杨氏弹性模量、剪切模量、体积模量和泊松比

图7 玻璃基板的本性介电强度

图8 玻璃基板的介电常数和介电损耗

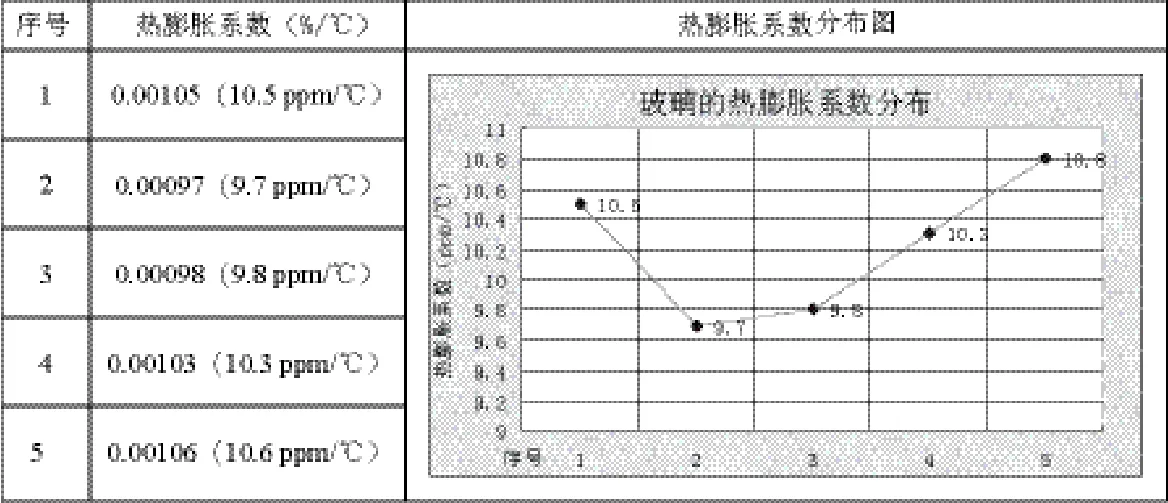

3.5 热膨胀率(CTE)测试

热膨胀系数是玻璃一项重要性质,我们从裁剪后玻璃中任取5块,用热膨胀率测试仪测得20 ℃~150 ℃温度段的膨胀系数值(如图9)。

从中可以得出玻璃基板的CTE的值极差为0.00009%/℃(0.9 ppm/℃),平均CTE为0.01018%/℃(10.18 ppm/℃),方差为0.000041%/℃(0.41 ppm/℃),尽管全局分布不很理想,但总的测试值均低于FR-4基板。

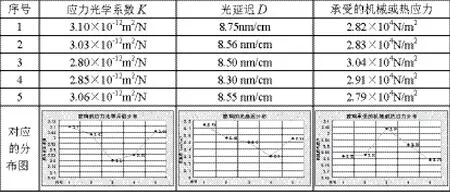

3.6 应力光学系数、光延迟及承受的机械或热应力测试

玻璃在正常情况下是各向异性的,但若存在机械应力或热应力,则在平行于应力和垂直于应力这两种方向上表现出不同的折射率,而这种折射率就是大家所说的“双折射”。玻璃出现双折射大小与其所受到应力成正比,最终的比值就是应力光学系数 ,其计算公式为式(5)。

利用该关系测得应力光学系数和光延迟测试值,然后将测试值代入公(式5)式中算出玻璃承受的机械或热应力(如图10)。

从中可以得出玻璃基板的平均应力光学系数2.97×10-12m2/N,方差为0.13×10-12m2/N;

平均光延迟为8.53 nm/cm,方差为0.16 nm/cm;承受的机械或热应力为2.88×104N/m2,方差 0.10×104N/m2,其中光延迟这一项达到玻璃行业的二级标准。

图9 20 ℃~150 ℃温度范围内的玻璃基板的热膨胀系数

图10 玻璃基板的应力光学系数、光延迟测试、承受的机械或热应力

4 用MCVD法制作玻璃样品板的测试与评估

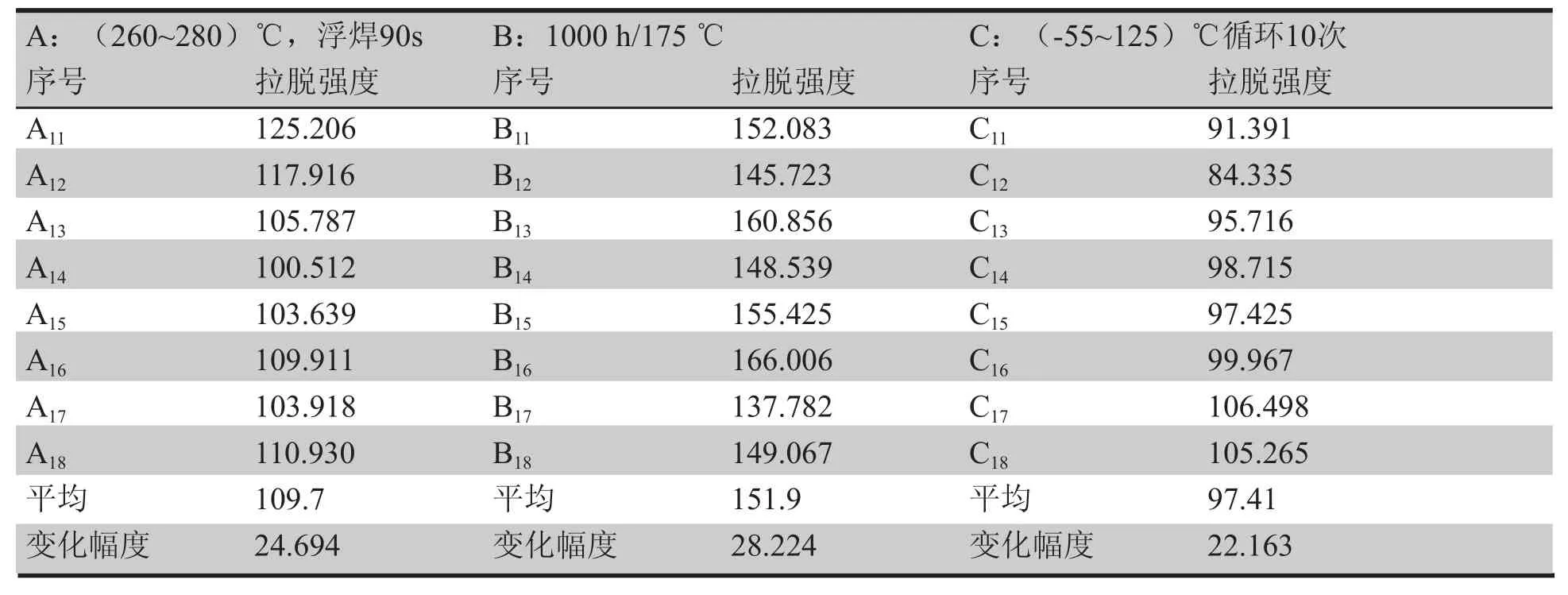

4.1 拉脱强度测试

本试验按照GJB上的测试要求将制作好的玻璃样品板GS-17115-S分为A、B、C三组,每组8块,标好号后用拉脱强度测试仪测得结果(见表2)。

从中可以看出,所有这些值不仅满足了GJB的要求,而且方差也符合PCB行业要求的,但在实际测量中所得的变化幅度却有点偏高。

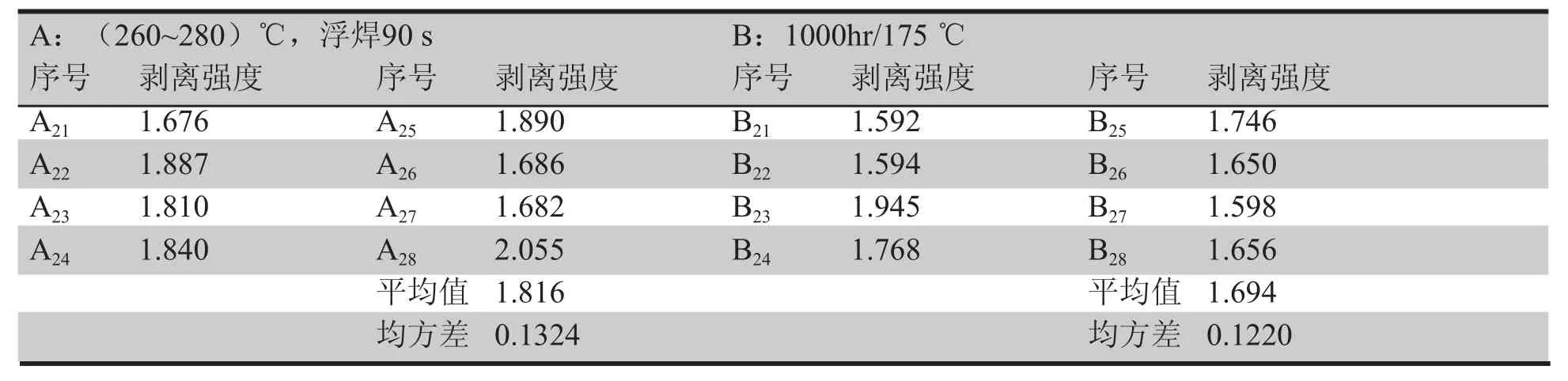

4.2 剥离强度测试

本试验按照GJB上的测试要求将制作好的玻璃样品板GS-17115-S分为A、B两组,每组8块,标好号后用剥离强度测试仪测得结果(见表3)。

从中可以看出,所有这些测量值均满足GJB上的要求。

4.3 热阻测试

本试验还是按照GJB上的测试要求将制作好的玻璃样品板GS-17115-S分为A、B、C三组,每组8块,标好号后置于Tester 热阻测试仪的待测位置,打开电源开关,从中调出Tlothem热分析软件,按Start键后测得它们的热阻值(见表4)。

从中可以看出,所有这些测量值均满足GJB上的要求。

4.4 热冲击起泡实验

本试验还是按照GJB上的测试要求将制作好的玻璃样品板GS-17115-S分为Ч、Л、Ж三组,每组15块;之后再将Ч、Л、Ж组又各分成三小组,每小组5块。标好号后将它们依次按各自的条件进行浮焊,浮焊完毕后取出冷却并进行外观测试,测得结果(见表5)。从中可以看出,不论是按照常规条件进行浮焊还是按照加严条件进行浮焊也好,都没有出现铜导线起泡或变色现象。

表2 玻璃样品板的拉脱强度值 (单位:N/mm2)

表3 玻璃样品板的剥离强度值 (单位:N/mm)

表4 玻璃样品板的热阻值 (单位:℃/W)

4.5 绝缘电阻测试

本试验还是按照GJB上的测试要求将制作好的玻璃样品板GS-17115-S分为A、B两组,每组8块。标好号后按表6中的要求进行处理,处理完毕后用绝缘电阻测试仪测得它们的电阻值(见表6)。从中可以看出,这些测试值也符合国军标GJB上的要求。

4.6 耐压测试测试

在本次试验中,我们按照GJB上的测试要求,将制作好的玻璃样品板GS-17115-S分为Й、Ю、Я三组(其中Й组为常规,Ю组和Я组为加严),每组8块,标好号后按表13中的要求测试,之后用耐压测试仪测得它们的结果(见表7)。

表5 玻璃样品板的浮焊测试结果

表6 玻璃样品板的绝缘电阻值 (单位:Ω)

表7 玻璃样品板的耐压值

从中可以看出有三起击穿现象的发生,分别出现在加严的Ю组和Я组中,这就表明玻璃样品板是经得住10 kV高压测试的,即便是在加严的Ю组中,样品板的合格率也在87.5%以上。

5 结论

以上数据表明:25MgO·25CaO·50SiO2玻璃基板的平均介电常数为4.22,方差为0.00011,本性介电强度也在4000 kV以上,光延迟也符合玻璃行业的二级标准,虽然其在应力光学系数和承受的机械或热应力方面还有点偏低,但用这种性能玻璃基材作为MCVD的承载板,却可以承受住(260~280)℃多次90 s浮焊,并在(-55~850)℃范围内长期使用,具有优异的热可靠性和导电性能,完全适合于强电和弱电PCB应用。