谈垂直连续电镀铜线的设计

2019-07-25吴志鹏李建中江泽军

吴志鹏 李建中 江泽军

(广德东威电镀设备技术有限公司,宣城 广德 242200)

铜作为印制电路制造中的基本的导电金属,已经得到广泛的应用。电镀铜层具有良好的导电性、导热性和机械延展性等优点,是印制电路板(PCB)制造中不可缺少的关键电镀技术之一。

1 垂直连续电镀线组成和分类

垂直连续电镀铜线(英文缩写VCP)按照电镀工艺过程分为:上料、镀前处理、电镀、镀后处理、吹烘干、下料、夹具退镀,配套设施有加热与冷却装置、电气控制系统、抽风系统、传动系统等装置。

VCP线通过电气控制系统和传动系统带动电路板完成电镀工序要求的全部过程,因其电镀过程中无停顿,可机械手自动上下板,前后处理水洗可重复循环利用,因而电镀生产效率高,产品质量稳定,劳动条件好,减排、节能。

VCP线按照其电镀线路板制程分为全板电镀线、图形线路板镀线和微孔制作电镀线等。按照传动系统的种类分为链条式垂直连续电镀线、钢带式垂直连续电镀线。按照镀层类可分为:镀铜线、镀铜锡线。

2 VCP线的设计方法和步骤

本篇主要论述一次铜垂直连续电镀线设计方法和步骤,并结合具体事例予以说明。以下将以一次铜VCP线为例进行论述。

2.1 VCP线设计要求

例如:客户要求做一条垂直连续电镀铜线,具体要求如下:

电镀线路板最大尺寸635 mm×635 mm,镀铜厚度25.4 μm,电流密度3.5 A/dm2,每月产能2.3万平方米;工作时间:每天工作22 h,每月工作26天;传动系统:链条传动;场地长50 m,宽5 m。

镀铜能力要求:

镀层均匀度:镀层厚度为25 μm时,其R值为5 μm;镀通孔能力:(配合适药水);当纵横比5:1时灌孔率通常可控制在90%;当纵横比6:1时灌孔率通常可控制在85%,当纵横比8:1时灌孔率通常可控制在75%。

根据客户提供的电镀条件、产能和电路板大小,确定电镀工艺流程和设备的尺寸型号。

2.2 确定VCP线的工艺流程

工艺流程及参数是设计VCP垂直连续电镀铜线的基础和关键,根据垂直连续镀铜线的工艺特点和参数,确定工艺流程,并制作简易实验槽,进行实验并做出样品,进行一系列的测试,以便确定工艺流程的正确性,然后并记录在案,以备后期制作设备作为参考。

2.3 确定每段工艺流程规格和配置

2.3.1 根据客户提供的每月产能计算镀铜槽的长度(镀铜槽3 m/段)

每分钟的产能:

23000 m2/26天/22h/60 min≈0.67 m2/min

设备的最低传动速度:由于产品高度为0.635 m,所以设备的速度为0.67 m2/0.635 m(板子高度)≈1.055 m/min(计算是按照1 m/min)。

电镀时间的计算:电镀时间min=镀铜厚度μm/镀铜系数/镀铜效率%/电流密度A/dm2。

电镀效率见图1所示。

图1 电流密度和电镀效率的关系表

电镀时间:

25.4 μm/0.217/0.92%/3.5 A/dm2≈36.35 min

电镀铜槽长度的计算(传动速度×时间):

1.055 m/min×36.35 min≈38.35 m

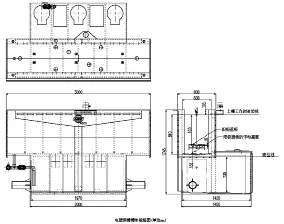

按照3 m一段的铜槽计算,需要13个铜槽,也就是39 m(如图2)。

图2 电镀铜槽规格

2.3.2 确定电镀铜槽的尺寸和材质

根据常用板材的规格,设计3m/段的电镀铜槽,根据电镀铜溶液的成分选用PP板材

根据VCP垂直连续电镀铜线性质,电镀槽采用上下槽一体结构,上槽喷流电镀,下槽储备电镀溶液、药水循环过滤和为上槽提供电镀溶液,整条线每段电镀铜槽的上槽和下槽通过管件及阀门各自相互连通,且线的两端铜槽设置回流段,方便上下料药水自循环。

上槽规格设计:

上槽的高度:槽下105 mm为液位点,板面高度635 mm+阳极遮板165的浮动高度,上槽的宽度根据传动链轮大小和各部分结构的配合关系,一般设计600 mm。

下槽的规格:将上槽容积填满,下槽预留约215 mm循环液位高度确保泵吸入液位的正常状态。

上槽容积计算:W600 mm×H810 mm×L3000 mm=1458000000 mm3

按照镀铜槽溶液的密度1.1×10³千克/m3,上槽换算容积则为1603.8L

下槽的容积:1458000000 mm3/1420 mm/1970 mm≈520 mm

下槽的高度为:520 mm+215 mm=735 mm

整条线设备的规格均按照图3的规格来设计(如图3)。

2.3.3 确定整流机大小,和阴阳极铜排截面大小

(1)整流机大小的确认:线路板分两面,对于硬板而言设定一台整流机控制一面的电流大小。

电压:普通全板电镀选择整流机电压5 V,图形电镀选择5 V,填孔电镀选择8 V;

电流:线路板单面电流:L:30分米×H6.35分米×电流密度(A/dm2)3.5=666.75A;

整流机选择偏大一点(还要对应供应商的型号),故选择800 A,一个槽用2台。

(2)阴阳极铜排截面大小的确认:阴阳极铜排截面大小的计算:一台整流机从正负二极分别有两根导线并联输出,1 mm2截面的阴阳极铜排一般按照2 A电流来计算,每根承受400A电流。

阳极两根导线分别对接两个铜排:分两端输出:400 A/2 A=200mm2按照铜排的规格选择长度:40 mm宽度:5 mm两支即可;验证一下:40 mm×5 mm×2 A=200 mm2×2 A=400 A电流,

阴极两根导线汇总到一个铜排:

800 A/2 A=400 mm2按照铜排的规格选择长度:40 mm宽度:10 mm两支即可;验证一下:40 mm×10 mm×2 A=400 mm²×2 A=800 A电 流,

(3)根据整流机和铜排数量配置电缆线的规格,经过长时间的经验积累,总结配置设计表格。

2.3.4 铜槽喷管的设计

(1)铜槽喷管布局的设计原理:左右喷管无相交、电镀通孔时需求最大压力,喷管无左右相交,可以做到最大压力差,喷管加密,片面的喷管的压力就会减少,药水进入通孔的减少,电镀效果就会变差。

(2)铜槽喷嘴排布设计原理:上下无死角,电镀时线路板的每个地方都能喷到。

2.3.5 确定加热冷却方式及功率

如果工序工艺温度要求需要恒温,并且超过常温,那么槽体内就需要配置加热和冷却装置。一般VCP垂直连续电镀铜线有三种加热配置:电加热、蒸汽加热、电加热与蒸汽加热组合,具体计算参照《电镀设计手册》热交换器盘管的材质根据按照工艺工序中槽内溶液的配置来配置和经济条件来选择。水洗槽加热管采用SUS316材质(VCP垂直连续电镀铜线)有一定带出量,水洗槽中或多或少的含有一定药水。药水槽加热管采用Ti材质,温度超过40 ℃采用Ti+铁氟龙材质。

2.3.6 确定泵型号及过滤机/过滤桶的规格

一般的电镀都会需要过滤机/过滤桶以保持溶液的洁净,过滤机/过滤桶一般采用PP或者PVC作为机身,过滤介质采用棉芯或者滤袋。过滤机/过滤桶每小时的流量相当于镀槽容积的3-6倍。

本例中以电镀铜槽为例,电镀铜槽的尺寸L1970 mm×W1420 mm×H735 mm容积为2 m3,那么过滤机/过滤桶的流量应大于2 m3×3=6 m3/小时

泵一般采用防腐的磁力泵头,镀铜前后处理的流量在120 L/min(因为镀铜前后处理为瀑布喷洒式,循环快)。

2.3.7 确定抽风机规格

铜槽抽风量的计算。在产生有害气体的生产或工作地点,必须配备抽风,对于排风量一般的电镀铜工艺槽可按照每平方米液面200 m³/h至270 m3/h左右的排风量计算,也就是3 m3/min至4.5 m3/min

铜槽液面面积:0.6×3=1.8 m2

抽风量:

1.8×4.5=8.1 m³/min约等于8 m³/min风管直径的计算(风速取12~15 m/s,按15 m/s计算)

8 m3/min/15 m/s =0.53 m2

0.53 m2/3.14≈0.169 m2√0.169 m2=0.4 m=400 mm,选用475+315 mm直径的风管较为合适,风机功率根据风量选择。

2.3.8 其余规格配置

《垂直连续镀铜线工艺流程及设备基本配置表》中的溢流、循环、排水根据流程工艺选择,这里不在详细论述。

2.3.9 确定电气控制方面的设计

根据《垂直连续镀铜线工艺流程及设备基本配置表》和图纸设计VCP线智能监控操控系统,可实现对料号、泵、整流机、传动、设备异常等监控。

2.3.10 主要药水槽成分

根据设备的主要药水槽成分,设置自动添加,见图3所示。

图3 药水自动添加

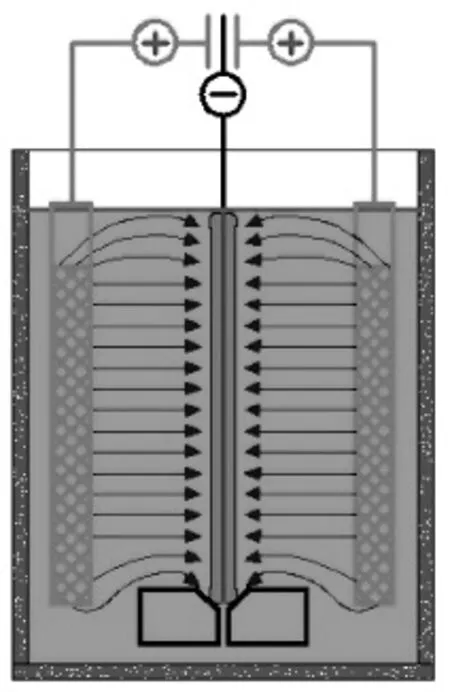

2.3.11 钛蓝规格和浮板遮挡设计

如图4,钛篮有效区域上部距液面10 cm,通过实践证明,此设计能有效缓解电镀边缘效应。底部放置浮板,此设计能遮挡部分电力线,有效改善线路板底部电镀均匀性。

图4 VCP电力线分布图

2.4 确定设备和附属设备布局图及设备截面图

根据《垂直连续镀铜线工艺流程及设备基本配置表》和各部分的设计要求生成设备布局。

设备布局图包含VCP垂直连续电镀铜线的所有工艺槽、过滤桶/过滤机、配电柜、机架、副槽等工艺设备的布局和主要尺寸。根据设备布局图的长度和线路板的尺寸计算传动运转需要多大的马达力。现在一般使用变频器和马达配合,采用此驱动设备时,传动速度在(0.5~2)m/min可调。

根据机架结构和设备截面图和设备布局图以及《工艺流程和设备配置表》来绘制各个工艺流程的槽体图纸;根据设备截面图绘制出抽风系统、阳极遮板升降机构、进排水系统、整流机导电系统、药水循环系统等图纸;根据《工艺流程和设备配置表》和图纸整理出物料清单并编写BOM代码输入到 ERP系统中,采购根据物料清单和BOM代码进行采购。

3 VCP线的技术优势

3.1 VCP线钢带传动

VCP线分钢带传动和链条传动。VCP垂直连续镀铜线,采用链条传动时,链条在长时间运行过程中因为拉力的作用,使链条变长,由于每节链节受到的拉力不同,链条每节节距的不相同,造成链条上各处的瞬时速度不一致相同,使一同运动的电路板在不同时间的运行速度不同,最终造成电路板板面电镀后上下边缘产生褶皱形成,钢带传动钢带一体成型各个位置拉力引起的变形基本接近。传动带各处的瞬时速度均相同,使电路板板面电镀后电路板面传动速度问题,上下边缘无褶皱产生。

3.2 VCP线设备获得的专利

在2016年至2019年初期间,获得国家授权专利7项。其中发明专利3项:一种电镀槽内的液位保持装置、阳极材料清洗筛选装置、一种铜粉添加溶解系统;实用新型专利4项:一种电镀板运送开夹装置、一种湿板下板装置、一种连续电镀传动系统及连续电镀系统、一种双边钢带导电导线电镀传动系统。

4 结语

VCP线的设计还有很多问题需要考虑,除了上面讲到的之外,还需要考虑客户车间的整体规划,供水供电方面的规划,污水处理方面的规划以及人员编制、成本控制等方面的需求。这里只是对VCP线的机械设备方面和控制方面做了概括性的论述。VCP线今后还会朝着更加智能化、更高效、更环保的方向发展。