反应物浓度诱导CVD SiC结构的转变*

2019-07-25何雨恬王秀连邓畅光林松盛张明瑜

黄 东,王 昊,何雨恬,王秀连,刘 桦,邓畅光,林松盛,张明瑜

1.湖南东映碳材料科技有限公司,高性能沥青基碳纤维湖南省工程研究中心,湖南 长沙 410083;2.广东省新材料研究所,现代材料表面工程技术国家工程实验室,广东省现代表面工程技术重点实验室,广东 广州 510650;3.中南大学 粉末冶金国家重点实验室,湖南 长沙 4100831

化学气相沉积法可以制备多种不同生长类型的SiC结构(例如SiC薄膜/涂层[1],SiC短棒[2],SiC晶须[3]和SiC纳米线[4]等),不同生长结构的SiC具有不同的性能,并广泛应用于涂层氧化防护[1,5]、核工业[6]、半导体行业[7-8]以及材料增韧[9]等领域.SEM观察下这些生长类型主要分为两种:(1)层状结构的SiC,主要包括SiC涂层和SiC薄膜;(2)定向生长的SiC,主要包括SiC短棒、晶须和纳米线.通过控制SiC的气相生长过程可以优化材料的相关性能,但CVD SiC的原子排布受沉积环境(气氛,压力等因素)的影响十分敏感[10],因此,通过精确控制沉积条件来获得所需的SiC气相生长结构仍然存在一定挑战.

近些年来,科学家对CVD SiC做了大量研究,主要集中在沉积工艺因素对CVD SiC形貌结构的影响,沉积表面反应物热解-吸附过程的动力学研究和催化剂溶解-析出机制的探讨[10-11].通常来讲,气相生长SiC晶须或纳米线的过程需要引入金属催化剂,通过VLS(vapor-liquid-solid)生长机制获得[12-13].然而数据模拟表明,反应物浓度对CVD SiC结构的影响显著[14],也有研究者通过控制气相生长条件在不引入金属催化剂的条件下制得SiC纳米线或晶须[15-16].一方面,鉴于在不引入催化剂的条件下可以获得不同生长类型的CVD SiC结构,那么气相物质输送时的反应物浓度差会导致CVD SiC微观结构的过渡转变,这有待实验验证.另一方面,通过不引入催化剂所制备的CVD SiC纯度更高,避免了后续使用过程中出现杂质污染的问题.

研究表明[17],在多孔C/C复合材料上沉积SiC时,由基体内部到外部方向上存在一个SiC沉积速率的递减,因此也存在一个反应物浓度的递减.CVD SiC的沉积试验通常使用致密的石墨作基体,这样基体表面的浓度递减并不十分明显,气相生长SiC的结构转变也经常被忽视.因此,本研究选用多孔的C/C复合材料作为沉积基体,探讨了气相反应物浓度变化对气相生长SiC结构转变的影响,并提出了简单的生长模型.

1 试验部分

1.1 材料制备

选取针刺毡作为多孔C/C复合材料的预制体,通过ICVI增密至1.1 g/cm3.ICVI工艺参数如下:沉积温度为960 ℃;C3H6为热解炭的前驱体,流量为4 L/min;N2为载气,流量为3 L/min;气压控制在2~3 kPa.样品为10 mm×10 mm×10 mm方块,沉积前用 15 μm的SiC砂纸打磨,再经超声波清洗后烘干备用.

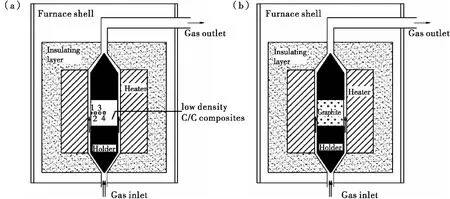

化学气相沉积法制备气相生长SiC的沉积模型如图1所示.图1a显示,反应气体浓度由基体内部向基体外部递减.沿着试样厚度方向由内至外,气相生长的SiC结构分为4个区域.以MTS为CVD SiC的前驱体,利用鼓泡方式引入垂直式热壁沉积室内.沉积温度为1150 ℃,鼓泡塔水浴温度为35 ℃,载气H2和稀释气体H2的线性速度分别为4 m/min和8 m/min,气压为3 kPa,沉积时间为10 min,狭缝气道宽度为3 mm.为了更好地理解反应物浓度对CVD SiC结构的影响,用致密的石墨作基体进行对比(图1b).

图1 垂直式热壁沉积室示意图(a)C/C基体;(b)石墨基体Fig.1 Schematics of deposition chamber in the vertical CVD reactor(a) C/C composites;(b) graphite

1.2 仪器

利用激光显微拉曼光谱仪(Horiba LabRAM ARAMIS)对涂层和复合材料进行物相分析.设备为氦氖激光器,激光波长为488 nm和532 nm,输出功率17 mW.

利用场发射扫描电子显微镜(SEM,FEI Nova NanoSEM230)和环境扫描电子显微镜(SEM,FEI Quanta 200)观察涂层和复合材料的显微结构和断口形貌;利用背散射(BSE,FEI Quanta 200)和EDAX能谱仪分析涂层和复合材料的微区物相组成;利用高分辨透射电镜(HRTEM, JEOL JEM-2100F)测试材料的原子排列,通过测量高分辨图像和利用衍射斑计算得到晶面间距.

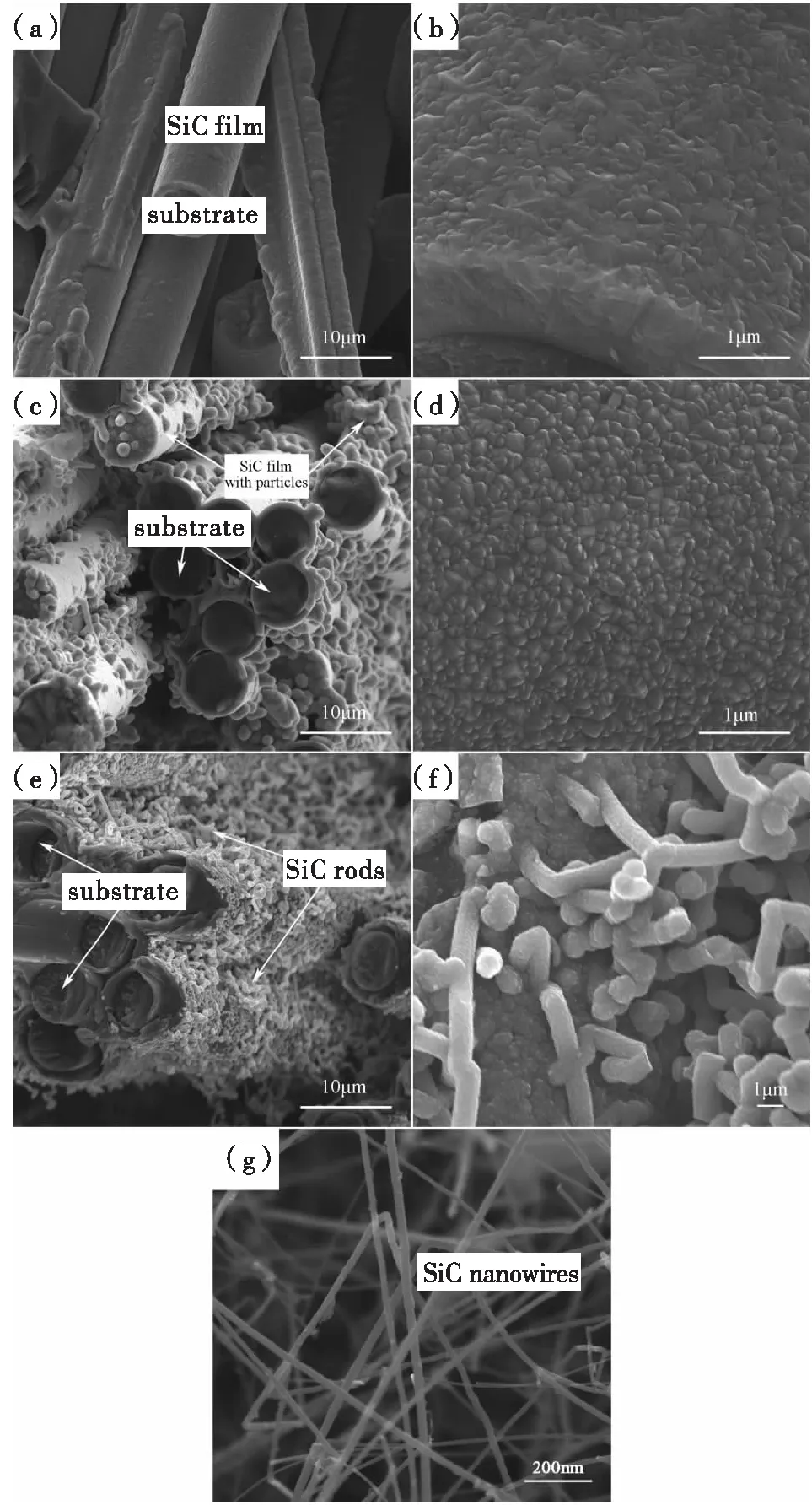

图2 多孔C/C复合材料基体图1(a)4个区域的CVD SiC SEM形貌图(a,b)区域1;(c,d)区域2;(e,f)区域3;(g)区域4 Fig.2 SEM images of CVD SiC porous C/C composite matrix in the four different regions(a, b) region 1; (c, d) region 2; (e, f) region 3; (g) region4

2 试验结果与讨论

2.1 显微结构分析

多孔C/C复合材料基体内部不同区域所沉积的SiC数量可以直接反映沉积时反应气体浓度(reactant gas concentrations,RGC)的变化,沿厚度方向由外至内气相反应物的浓度呈逐渐降低的趋势(图1a的4个区域,由表面向内部降低).图2为多孔C/C复合材料基体表面CVD SiC形貌图,其中图2a、2b为图1a区域1,图2c、2d为图1a区域2,图2e、2f 为图1a区域3,图2g为图1a区域4的CVD SiC SEM形貌图.由图2可见,不同区域的CVD SiC的典型形貌和生长速率不同.在基体表面的区域1(图1a),气相反应物的浓度最高,CVD SiC为单一层状生长,SiC薄膜的厚度约为1 μm(图2a).高倍放大图(图2b)表明SiC薄膜表面光滑平整,未发现定向生长的特征.拉曼光谱分析(图3)表明,区域1中SiC薄膜在796 cm-1和772 cm-1处存在明显的TO和LO特征峰,为立方结构的3C-SiC(β-SiC)结构[18-19].另外,由于CVD SiC的制备温度相对较低(1150 ℃),结晶度也相对较低,所以在767 cm-1处也观察到微弱的斜方六面体结构.区域1中拉曼光谱测试并未发现炭的D峰和G峰,表明该区域CVD SiC的沉积速率较大,沉积的薄膜较厚.

当气相反应物输送至区域2时,反应物的浓度与区域1相比有所降低.CVD SiC薄膜表面开始出现一些气相生长SiC颗粒,颗粒尺寸为1 μm左右(图2c).高倍放大图(图2d)表明,SiC薄膜表面开始出现定向生长的特征.因此,图1a区域2中SiC薄膜和SiC颗粒共同存在,SiC的气相生长由层状生长向定向生长过渡.

图3 SiC薄膜(区域1)和SiC短棒(区域3)的拉曼光谱Fig. 3 Raman spectra of SiC films and SiC short rods grown in region 1 and region 3

随着气相反应物浓度继续降低,在区域3开始观察到一些气相生长的SiC短棒,这些SiC短棒的直径为几百纳米左右,生长方向垂直于基体表面(图2e和图2f).由图3拉曼光谱测试可知,图1a区域3的CVD SiC结构和区域1的相同,也是立方结构的3C-SiC(β-SiC)结构.除此之外,在区域3还检测到炭相的D峰和G峰(图3),这表明随着气相反应物浓度降幅的增加,气相反应物沉积速率大大降低,CVD SiC数量的减少并不足以完全覆盖基体表面(图2e).因此,区域3中SiC呈定向生长模式,以SiC短棒为主.

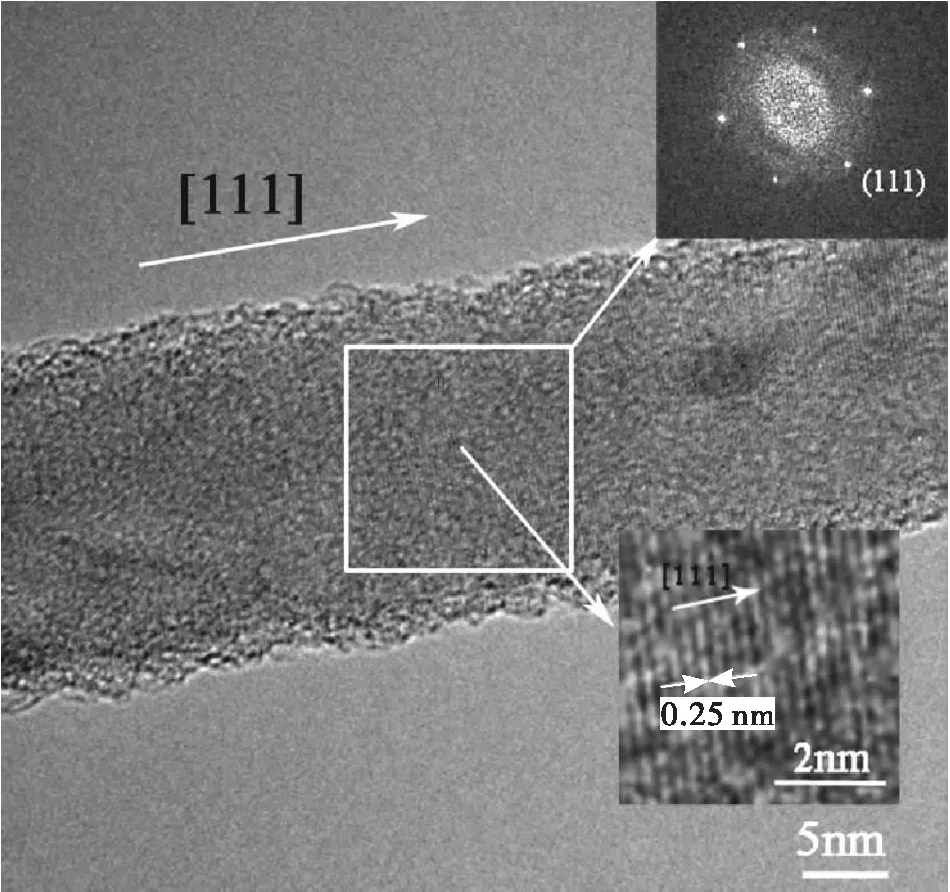

区域4中气相反应物的浓度最低,气相生长的结构主要是高长径比的SiC纳米线(图2g).这些SiC纳米线直径在几十到几百纳米之间,表面较光滑.由于区域4内气相反应物的浓度极低,气相生长的SiC纳米线数量很少.为了进一步分析SiC纳米线的结构,对其进行高分辨TEM测试,如图4所示.由图4可见,晶体的晶面间距为0.25 nm,FTT插图表明晶体的生长方向是[111],衍射光斑计算的结晶平面间距也为0.25 nm,确定为β-SiC的(111)晶面,这与区域1和区域3中气相生长SiC的结构一致.

图4 图1a区域4的SiC纳米线Fig.4 TEM images of SiC nanowire structures in region 4 indicated in fig.1a

2.2 沉积模型分析

上述分析表明,随着反应物气体浓度的降低,多孔C/C复合材料基体上气相生长的SiC的微观结构呈区域性变化,由SiC薄膜→SiC薄膜和颗粒→SiC短棒→SiC纳米线.试验中发现,在一定范围内改变MTS的流量和气压时,这种区域性结构分布依然存在,但使用致密的石墨基体消除浓度降时,区域性结构消失(图1b).另外,通过调节反应气氛中反应物浓度的大小,可以在致密的石墨基体表面得到单一的层状结构或定向生长的SiC.

图5是反应物浓度诱导CVD SiC结构转变的生长模型.在不引入金属催化剂的条件下,SiC气相生长过程的反应驱动力为气相反应物的过饱和度,气相反应物的过饱和度是影响CVD SiC形貌和结构的重要因素[3,20].由于气相反应物输送中存在浓度降,基体内部微区中的CVD SiC数量由外至内逐渐降低.区域1中的反应物浓度最高,气相过饱和度也最高,微区内环境提供的能量超过CVD SiC定向生长所需的最大能量(E>>EOGmax),因此SiC的气相生长朝着各个方向同时进行,典型的生长结构为SiC薄膜(图5a).

随着气相反应物由外至内输送,区域3的反应物浓度降低,微区环境提供的能量介于SiC定向生长的最大值和最小值之间(EOGmin

图5 不同反应物浓度下CVD SiC的生长模型 (a)反应物浓度较高;(b)反应物浓度适中;(c)反应物浓度较低;(d)反应物浓度极低Fig.5 Growth model of CVD SiC at different reactant gas concentrations (a) high;(b) medium;(c) low;(d) extremely low

当气相反应物浓度介于区域1和区域3之间时,生长结构由SiC薄膜向SiC短棒过渡.SiC薄膜和SiC颗粒共存是区域2的典型生长特征(图5b).气相生长在层状生长的同时,择优取向性开始增加(图2d).

当气相反应物的浓度降至极低(区域4)时,气相物质输送成为SiC气相生长的控制因素.这时微区环境提供的驱动力很低,气相生长SiC表面原子迁移十分明显.基体表面吸附的气体分子优先选择沿着所需能量最低的晶体密排面方向生长[20],并向SiC纳米线尖端充分扩散.此时SiC的气相生长呈现择优取向,典型的生长结构为SiC纳米线(图2g和图5d).

综上所述,通过控制气相反应物的浓度,可以在不引入催化剂的条件下改变气相生长SiC的原子排布,进而得到不同生长模式的SiC结构.这是一个简单有效的方法,可以用于合成不同结构的CVD SiC.

3 结 论

(1)利用化学气相沉积,在不引入催化剂的前提下,在低密度C/C复合材料基体上可沉积出不同结构的气相生长SiC结构.

(2)通过控制反应物的浓度,在多孔C/C复合材料基体上由外至内依次出现“SiC薄膜→SiC薄膜和颗粒→SiC短棒→SiC纳米线”的区域性结构变化.

(3)沉积微区的反应气相浓度是影响SiC微观结构的主要诱导因素,当气相反应物的浓度降至极低时,微区环境提供的驱动力很低,气相生长SiC表面原子迁移十分明显.基体表面吸附的气体分子优先选择沿着所需能量最低的晶体密排面方向生长,并向SiC纳米线尖端充分扩散,得到择优取向明显的SiC纳米线.