环空带压井漏点检测技术在深层气田的应用

2019-07-25黄伟明李国庆马文海贺海军

黄伟明,李国庆,马文海,贺海军

(1.东北石油大学机械科学与工程学院,黑龙江大庆163318;2.大庆油田有限责任公司采油工程研究院,黑龙江大庆163318;3.辽河油田建设有限公司,辽宁盘锦124010)

气井持续环空带压表明井屏障存在漏点,该现象是国内外已投产高压气井完整性问题的主要表现形式[1]。井完整性方面的学者们一般将油套环空称为A环空,按照由内向外的原则其余外层的套管环空名称按照字母顺序顺延。X为国内东部某深层气田,截止目前,持续环空带压井数占投产总井数的14%,对于高风险井即A、B、C三个环空均带压井,急需开展井筒漏点现场实测,为修井治理提供指导。目前,国内在环空带压井漏点检测方面,塔里木油气田、西南油气田通过超声波测井等技术对A、B 两个环空成功开展过漏点检测[2⁃3],在 A、B、C三个环空的漏点检测方面少有报道,分析其主要原因为目前普遍采用的漏点检测测井技术对于过多层管串的测量精度受限[4⁃5]。X气田引进了国外的高精度ALFA4频谱噪声仪与ANT阵列噪声仪,配合温度及电磁探伤测井技术,通过组合测井方式对气田典型的持续环空带压井X1井成功实现了A、B、C三个环空的漏点检测,准确定位了漏点位置,该技术的成功应用,对于国内类似多环空带压气井的漏点检测工作具有重要的借鉴意义。

1 找漏方法的优选

矿场实践表明,导致气井持续环空带压的原因为:井下生产管柱腐蚀穿孔泄漏、套管螺纹或本体泄漏、水泥环存在裂隙等[6⁃7]。通过对国内外找漏技术进行调研发现,已采用过的找漏测井技术包括同位素测井、氧活化测井、超声波测井等[8⁃9]。

(1)同位素测井。利用放射性同位素与承载物混合注入井下。通过探测伽马射线强弱来反映井筒泄漏及窜流现象[10]。但此方法最大的缺点为放射性同位素污染地层,且易堵塞管柱,对施工人员造成危害。

(2)氧活化测井。利用中子管发射中子将氧元素活化,通过水流带动活化的氧元素,依据探测到的氧元素幅度变化来测量流速等参数。该方法的缺点是要求水流量必须稳定[11],对于气井应用效果不理想。

(3)超声波测井。仪器在井下获取来自流体经泄漏点发出的声音后,经过信号处理,形成测井信息。但测试频率一般为(300~1 000 kHz),由于在高频下幅度低漏点产生的有用信号易被错过,整体敏感度差[12]。

以上各不同测井方式均有其局限性,近年来普遍采用的高精度噪声测井及电磁探伤测井技术在国外的气井找漏方面具有较好的应用。因此,引进此类先进技术,以实现环空带压井的精准检测。

2 噪声及电磁探伤测井原理

2.1 噪声测井原理

当液体、气体通过介质时就会产生噪声,这个噪声来自流体本身和流体流动时周围元素的振动。噪声仪能捕捉井下流体流动产生的声音,实际上记录的是声波振幅和频率[10]。本文采用了较为先进的两种噪声测井仪器,ANT阵列噪声仪可实现实时连续测量,提升深井中的测试效率,ALFA4频谱式噪声仪应用点测方式,进一步降低背景噪音的影响,实现更精密测量,对阵列噪声仪检测的可疑井段进行验证测量或针对复杂及多层管串泄漏井段进行高精度测量。

ANT阵列噪声仪使用了一组阵列高灵敏宽频声波传感器。该仪器采用了一套创新的差分测量处理方法,能很好地拒绝不必要的噪音,如仪器在井筒中移动产生的“路噪”。其基本原理如图1(a)所示,通过使用配置在X和Y的平面上的正交传感器,利用相对的传感器的数字信号相减来创建差分测量。泄漏源信号在相对较远的传感器上相位移动和幅度降低,差分信号较大;而路噪在仪器本体上的传播没有相位移动和幅度变化,差分信号非常小。从而使“路噪”和其他不需要的共模信号被剔除,而泄漏源信号增强。通过精确的传感器匹配和仪器刻度,可实现30 dB的共模信号的抑制。

另外,ANT阵列噪声仪在波传播处理技术方面有较大创新,即应用了路噪声速度域分离技术,其原理如图1(b)所示。仪器经过一个固定的泄漏点,仪器和漏点信号的传播路径的夹角会从负到正旋转。通过观察在一个小的深度间隔的传播角的变化,即使其信号比背景噪声还弱,也极易发现各类固定的声源,从而进一步提高检测精度。

图1 频谱噪声仪检测技术原理Fig.1 Spectrum noise detection technology schematic

2.2 电磁探伤测井原理

新一代MTD电磁壁厚测井仪基于脉冲涡电流工作原理,电磁壁厚测井仪的高效快速反应的发射器线圈发射高能电磁脉冲信号,长、短源距两组传感器接收涡电流衰减信号,从而分析评价油管及套管的厚度变化。长源距传感器可记录300道数据,大范围扫描来自大套管的远场信号的快速衰减;短源距传感器扫描内层管串和近场信号,记录50道数据。信号经过处理后,给出多达3层管串的各自厚度。

3 实例分析

X1井是一口水平开发井,井身结构如图2所示。采用裸眼分段完井工艺,套管内投球压裂后投产,目前日产气量8.66×104m3/d,油压21.3 MPa,A、B、C三个环空压力分别为21.3、21.3、12.0 MPa,表明井筒存在严重泄漏点,为查明井筒泄漏途径,对该井开展了噪声及电磁探伤组合测井施工。测井过程中,为保证井筒漏点处于激活状态,形成明显的噪声信号,针对每个环空测井过程在对应环空进行地面放压及压力恢复作业。为搞清三个环空的泄漏途径,从油管鞋至井口分别进行3趟噪声组合测井及1趟电磁壁厚测井。

图2 X1井井身结构Fig.2 X1 well structure diagram

3.1 A环空漏点检测

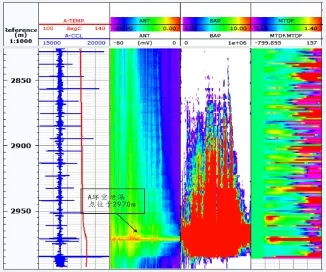

ANT阵列噪声仪测量A环空漏点过程,在封隔器位置即2 970 m处测量到大的泄漏信号,温度出现降低,且A环空井口压力恢复较快,分析出封隔器泄漏;ANT仪器记录的噪声信号明显显示了泄漏点位置及泄漏特征,如图3所示。

3.2 B环空漏点检测

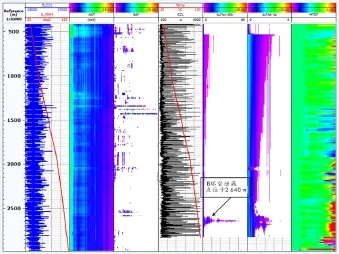

该环空ANT阵列噪声仪测量井段为199~2 985 m,ALFA4频谱式噪声仪测量段为297~2 828 m。如图4所示,ANT数据经处理后没有发现B环空明显的泄漏噪声;ALFA4测量显示Φ 139.7 mm套管在2 640 m处的接箍有泄漏,该处噪声信号幅度较小,温度没有发现异常,根据B环空放压过程中的压力释放快,分析出B环空中气体流量小,流动通道空间小,与ALFA4频谱式噪声仪测量到的噪声信号较弱,温度没有异常的情况相符合。ALFA4在整个测量段测量到0~3 kHz的流动信号。因此,B环空压力来源为2 640 m处Φ139.7 mm套管接箍泄漏,气体通过A环空窜入B环空。3 000 m处尾管挂位置未见泄漏异常。

图3 A环空漏点检测解释曲线Fig.3 Interpretation curve for annulus A

图4 B环空漏点检测解释曲线Fig.4 Interpretation curve for annulus B

3.3 C环空漏点检测

C环空用ANT阵列噪声仪和ALFA4频谱式噪声仪组合测量。ANT测量未发现明显泄漏。如图5所示,ALFA4在760 m处测量到泄漏噪声,同时该处温度出现负异常,由于在B环空测量过程中相同深度没有测量到泄漏信号,根据气相分析B环空和C环空气源可能不同,综合分析该处泄漏途径是地层气体通过Φ339.7 mm套管接箍进入C环空。在C环空释放过程中,整个测量段能检测到强度较弱的低频流动信号,由于B环空压力保持稳定,不存在B环空噪声信号的影响,可通过流动轨迹确认该信号来源。因此,C环空压力来源为760 m处泄漏,地层气体通过Φ339.7 mm套管接箍进入C环空。后续开展了电磁探伤检测,未发现套管破损等显示,进一步证实了B、C环空带压为套管螺纹及水泥环泄漏。

图5 C环空漏点检测解释曲线Fig.5 Interpretation curve for annulus C

3.4 泄漏途径综合分析

综合测井结果,得出该井各环空泄漏点深度较大,产层气通过生产封隔器进入A环空,导致A环空带压,进而通过生产套管2 640 m处接箍沿水泥环上窜,导致B环空带压。C环空泄漏途径为地层气体沿水泥环爬升至760 m处Φ339.7 mm套管接箍进入C环空。由于B、C环空为气体通过螺纹及水泥环上窜,表明该井第一、第二重井屏障已经失效,全井泄漏途径如图6所示。

图6 环空泄漏途径示意Fig.6 Schematic diagram of the annulus leakage path

结合完井时的固井质量测井发现,B、C环空固井质量总体偏差,大量井段存在自由套管、空水泥环,如表1所示。对于固井质量相对较好井段也可能存在微环空、微裂缝等通道,这些通道对高压气体无法起到很好的密封作用。对于B环空和C环空来说,气体极易通过套管螺纹泄漏点,沿这些通道上升到井口,这与此次检测结果一致。

表1 完井时固井质量测井结果统计Table 1 Cementing quality logging results statistics table during completion

4 结 论

(1)综合采用噪声测井、电磁探伤测井、井温测井技术,通过过油管测井方式对X深层气田环空带压典型井进行井筒漏点检测技术应用,成功实现了A、B、C三个环空的漏点检测,确定了环空泄漏途径。

(2)检测结果表明,在固井质量不理想的条件下,高压气体完全可以通过套管螺纹及水泥环从地层深部窜至井口,这与普遍认为的环空带压井漏点位置处于井口附近的观点相区别。可以采用重新下入生产完井管柱及井口注堵漏剂的方式,阻断环空带压来源。