深部软岩巷道变形破坏机理及稳定性控制对策分析

2019-07-25李凯亭

李凯亭

(山西省长治经坊煤业有限公司,山西 长治 047100)

1 工程概况

经坊煤矿运输巷道大巷为经坊煤矿的永久大巷。从运输大巷开挖情况来看,所经地质条件较为复杂。巷道设计采用直墙半圆拱形,宽×高=4400mm×3500mm,原有支护设计采用锚网喷支护,巷道开挖后,出现了大范围的变形破坏,其中,顶板大面积下沉,低底板鼓起明显,两帮收敛剧烈,巷道整个支护体系失效严重,同时,巷道顶板与两帮的喷层大面积剥落,锚杆扭曲严重,所形成的网兜较多,导致运输大巷不能正常使用。现场变形破坏图如图1所示。

图1 巷道变形破坏现场图

2 运输大巷变形破坏机理分析

2.1 数值模拟模型的建立

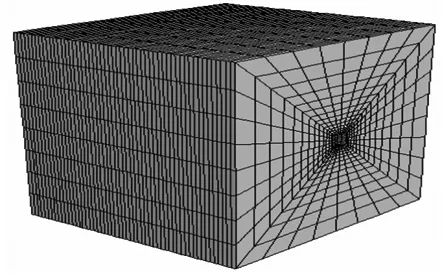

为更为深入的分析运输巷道大巷出现严重变形破坏的具体原因,选择使用FLAC3D对巷道围岩变形进行数值模拟,设计模型为长×宽×高=60m×60m×60m,共包含有21600个单元,数值模拟模型如图2所示。

图2 巷道变形破坏数值模拟模型

2.2 大巷塑性区分析

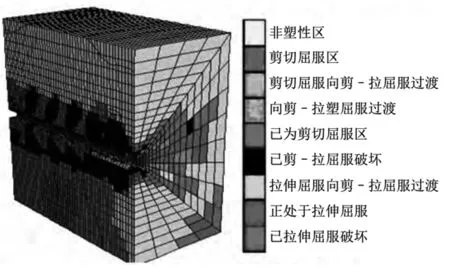

通过数值模拟得到了巷道围岩在采用原有锚网喷支护后,得到了如图3所示的塑性区范围。

分析图3可知,在原支护条件下,运输大巷出现的塑性区范围多数集中在两帮的周边,特别是在拐角的位置出现了明显的应力集中,整个塑性区的范围呈现出放射状。其中,屈服区域的范围正在缓慢增加,考虑是由于外界采动影响给大巷稳定性带来的影响。同时,巷道的顶板与底板,围岩塑形状态正在从单一剪切应力破坏转变为复合型的拉应力-剪应力破坏。

图3 原支护条件下巷道围岩塑性区范围

2.3 大巷围岩位移分析

图4 原支护条件下围岩位移分布图

分析图4可知,巷道顶板与两帮变形量较大,其中,顶板下沉量最大值已经达到了330mm,两帮相对移近量已经接近100mm,巷道整体出现了明显的变形破坏,这与巷道实际变形破坏较为相符。因此,在进行巷道返修时,应当注意巷道支护的耦合性,对于巷道的顶板、两帮应当进行针对性的强力支护。同时,这里考虑由于未对巷道底板进行支护,导致巷道底板鼓起,进一步加剧了巷道两帮收敛程度。

3 巷道围岩强度测定

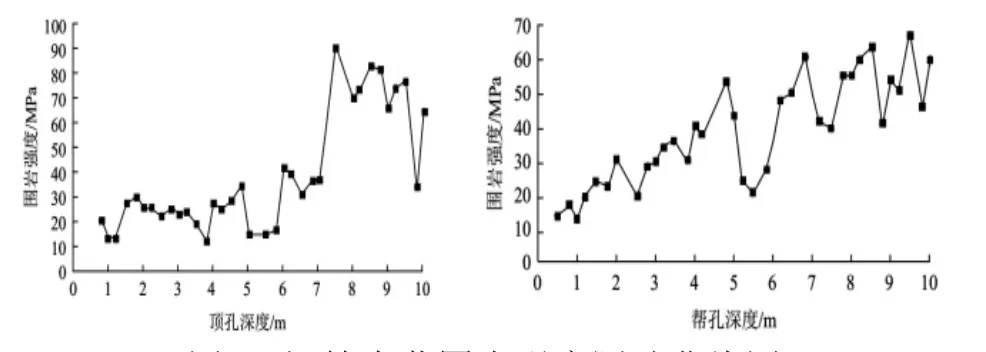

为掌握巷道围岩岩性给巷道稳定性带来的影响,选择使用钻孔触探法对运输大巷顶板与两帮围岩岩性进行了分析,选择在顶板正中间垂直方向、两帮中间水平方向,分布布置深度为10m钻孔,选择使用WQCZ—56型围岩强度测试装置对巷道围岩的抗压强度进行测量,具体测量结果如图5所示。

图5 运输大巷围岩强度测试曲线图

从图5可看出,不论是巷道的两帮还是巷道顶板,巷道围岩强度曲线均表现出较大的波动性,分析导致巷道围岩强度出现波动的原因,主要是由于:巷道岩性之间的差异,虽为同一岩性,但是也存在明显的不均质性;巷道围岩中层理结构、裂隙、节理及软弱夹层等结构面的影响;巷道开挖导致巷道表层岩层及深部围岩出现了变形破坏,强度出现了降低,但并未完全丧失;随着巷道深度的增加,强度出现了增加的趋势。分析这些问题出现的原因,主要是由于运输大巷的埋深已经超过了820m,现场测定其最大应力为水平主应力,达到了31.5MPa,在高应力的作用下,运输大巷围岩已经表现出工程软岩的特性,巷道围岩出现了分层破坏的情况,增加了巷道支护的难度,在原支护状态下,较难保证运输大巷整体的稳定性。

4 运输大巷支护对策分析

4.1 支护方案设计

结合运输大巷出现的变形破坏特征及深部巷道支护特点,设计采用“二次锚网索注支护”方案,具体为:扩刷→初喷→初锚→挂梁网→复喷→再锚→挂绳网→再喷→后注,设计采用该中支护方式的主要原理是,考虑到深部巷道围岩围岩应力较大的特点,首先对巷道围岩进行初次普通锚梁网支护,在确保巷道基本稳定的前提下,给深部巷道一定的释放空间,将深部巷道中积聚的能量进行一定的释放,巷道在初次变形之后,再次进行锚网索喷强力支护,对巷道浅部围岩进行再次预紧压缩,同时,通过锚索将深部稳定围岩对浅层围岩的悬吊作用充分发挥出来。这种“适当让压、强力支护”的支护原则与深部巷道围岩支护特点较为相符。具体支护参数为:

1)首次锚杆支护参数:顶板与两帮锚杆均选择使用左旋螺纹钢锚杆,φ22mm,长度为2400mm,每根锚杆配合使用2卷树脂锚固剂,间排距设计均为1600mm。

2)二次锚杆支护参数:顶板与两帮锚杆均选择使用左旋螺纹钢锚杆,φ20mm,长度为2600mm,每根锚杆配合使用2卷树脂锚固剂,间排距设计均为1600mm(与首次锚杆支护体间隔布置)。

3)锚索支护参数:为更好发挥出锚索的悬吊作用,将深部围岩对浅部围岩稳定的悬吊作用发挥出来,设计顶板对称布置3根钢绞线锚索,φ17.8mm,长度为8200mm,间排距均为1600mm;考虑到底板出现了大范围的整体鼓起,在巷道底板设计对称布置,间距为2400mm,排距为1600mm。每根锚索配合使用4卷树脂锚固剂。

4)钢筋网与喷层参数:选择使用高强度钢筋网,φ12mm,网格为:120mm×120mm,搭接长度为120mm。喷层选择使用高强度混凝土,厚度为100mm。

5)底板对称布置三个注浆孔,孔深为2400mm,间排距为1600mm×1600mm。

4.2 支护效果分析

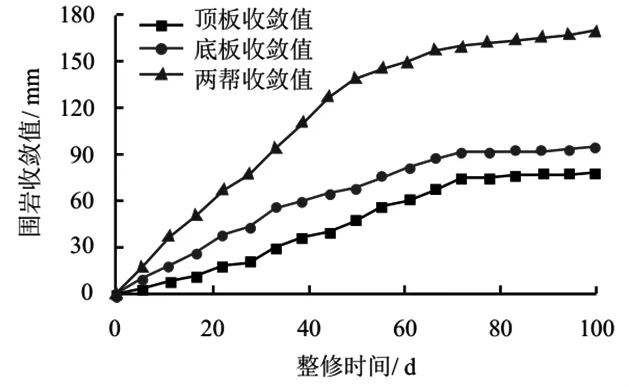

为了掌握“二次锚网索注支护”方案支护效果,设置测站进行巷道表面位移监测,得到了巷道围岩时间变形曲线,如图6所示。

图6 巷道围岩表面位移图

从图6可看出,在对运输大巷实施了返修方案后,巷道围岩的稳定性取得了较好的控制,其中,巷道顶板最大的下沉量为60mm,巷道两帮的最大移近量为160mm,底板最大鼓起量为90mm,可以满足运输大巷安全生产的要求。

5 结束语

1)通过数值模拟、围岩强度测定等,运输大巷围岩已经表现出高应力软岩特征且出现了分层破坏情况,这是深部开采过程中普遍面临的情况之一,因此,在进行巷道支护设计与施工时,应充分考虑。

2)在深部巷道围岩支护时,应当采取“高阻让压”支护方式,将巷道围岩自身的承载能力发挥出来,更好提升支护效果。