水力冲孔造穴技术在新景矿3107辅助进风巷中的应用

2019-07-25荆伟

荆 伟

(山西新景煤业有限责任公司 ,山西 阳泉 045000)

1 工程概况

新景矿保安分区3#煤3107辅助进风巷位于保安分区南翼东部,东为本区3105工作面(已采)南为芦南二区7206、7208工作面(已采),西为本区3109工作面(未掘),北隔采区大巷为3108工作面(未掘)。3107工作面主要开采3号煤层,该工作面构造发育,煤层透气性系数平均为0.000375md,瓦斯流量衰减系数平均为0.069d-1,瓦斯放散初速度为10.2mL/s,为煤与瓦斯突出煤层。为防止工作面在开采过程中出现煤与瓦斯突出事故,选择在3107辅助进风巷进行水力冲孔造穴试验,该巷道选用矩形断面,巷道断面尺寸(宽×高)=5m×2.8m,巷道为沿底掘进巷道,试验区域为3107辅助进风巷煤头前方60m范围内。

2 水力冲孔卸压增透技术应用

1)卸压增透原理。通过水力冲孔作业,将孔周边的煤体冲出,从而在钻孔周边形成一个孔洞,为在地应力作用下孔周边发生膨胀变形的煤体提供了自由变形空间;孔穴的形成导致煤体发生相对移动,顶底板间产生相向位移,从而在钻孔区域形成一个应力降低区,煤体内压力得到释放,煤体内部裂隙增加,煤体透气性得到增强,进而促进了瓦斯的解吸和排放,提高了瓦斯抽采效率。

2)水力冲孔系统。水力冲孔系统主要由水力冲孔钻机、钻杆、钻头、水力冲孔接头、气渣分离器、高压注水泵、水箱、高压管路等组成,如图1所示。

图1 水力冲孔系统示意图

3 水力冲孔施工工艺流程

1)施工地点选择在3107工作面辅助进风巷,钻机开孔位置选择在距离巷道底板1.3m处,根据钻孔施工布置图进行顺层钻孔施工,通过螺旋高压密封钻杆螺旋叶片排渣,在前2根钻杆间连接水力冲孔接头;

2)当钻杆钻进到设计位置深度时,将高压注水泵与钻杆通过高压胶管相连接,开启高压泵并设置压力为18MPa;

3)管路连接完成后,将钻机开启,同时空转钻杆至孔口有水流出(水流出所需时间与煤体物理力学性质及钻孔深度有关系);

4)通过水力冲孔作业对煤体进行切割,在进行冲孔作业时,钻杆转动速度较正常钻进时略小,从而使煤体被充分切割,将钻杆退出过程中要同时转动钻杆;

5)为取得良好的冲孔效果,在孔内造穴位置多次钻、退钻杆,重复冲孔作业;

6)首次造穴完成后,重复进行上述步骤1~3,直至该钻孔内全部冲孔造穴工作按设计要求完成,此时将高压泵关闭,空转钻杆待排渣完成后,将钻杆退出,该钻孔内造穴完成。

3107辅助进风巷共造穴5个钻孔、27个孔穴,钻孔布置如图2所示,具体参数见表1。冲孔半径按照出煤推算平均达到0.57m,造穴出煤量最少0.7t,最多2.38吨,5个钻孔累计在27个位置进行造穴煤粉39.3t,平均每个位置造穴煤粉1.4t。

表1 钻孔及冲孔造穴参数表

图2 3107辅助进风巷冲孔造穴钻孔参数设计

4 水力冲孔造穴效果检验

4.1 水力冲孔后本煤层钻孔瓦斯预抽情况

水力冲孔造穴施工完成后,对5个钻孔内瓦斯进行预抽,从12月4日至12日,瓦斯抽放纯量累计总量为2268.14m3,造穴单孔瓦斯抽采浓度为22.94%,单孔抽采平均混合量为0.312m3/min,平均纯量为0.078m3/min,具体情况见表2。

表2 水力冲孔后本煤层钻孔瓦斯预抽情况表

4.2 未进行水力冲孔本煤层钻孔瓦斯预抽情况

表3 未进行水力冲孔本煤层钻孔瓦斯预抽情况表

选取保安南六出煤巷掘进工作面4个长度同样为60m未进行水力冲孔的本煤层钻孔进行瓦斯预抽,预抽时间为11月23日至28日,瓦斯抽放纯量累计总量为889.92m3,造穴单孔瓦斯抽采浓度为10.17%,单孔抽采平均混合量为0.257m3/min,平均纯量为0.0261m3/min,具体情况见表3。

通过对水力冲孔造穴和未进行水力冲孔造穴钻孔内瓦斯预抽情况对比可知,前者瓦斯抽采浓度是后者的2.25倍,前者瓦斯抽采纯量是后者的2.55倍,水力冲孔卸压增透效果明显。

4.3 掘进效果考察

3107工作面辅助进风巷于12月13日开始掘进,截止12月28日8点班共施工40m,本循环掘进正常,未出现瓦斯断电等异常。根据掘进期间瓦斯涌出量与推进度的关系,绘制掘进工作面瓦斯浓度变化曲线如图3所示。

图3 掘进工作面瓦斯浓度变化曲线

从以上3107辅助进风巷回风流瓦斯曲线可以看出:掘进工作面推进前40m,工作面回风流瓦斯浓度、瓦斯涌出量稳定,瓦斯浓度最高0.3%,瓦斯涌出量最大1.2m3/min。

掘进期间煤层情况及测试K1值分析见表4。

表4 K1值测试表

从上表中K1值及掘进期间煤层变化情况可以看出:在掘进前40m,K1值均不大于0.4,施工期间未出现喷孔、吸钻现象。

4.4 掘进期间煤层瓦斯含量分析

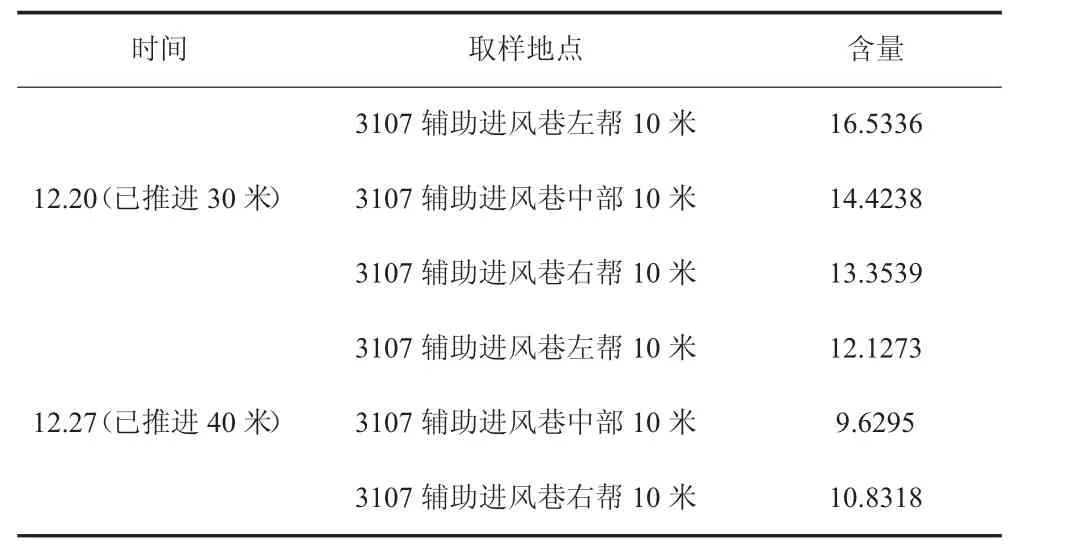

抽放后瓦斯含量计算:根据工作面掘进前抽放量为2268.14m3,计算得出3107辅助进风巷60m条带煤层瓦斯含量平均减少0.36m3/t,瓦斯含量测定记录如表5所示。

表5 瓦斯含量测定记录表

通过瓦斯含量测定记录表可以看出:工作面通过预抽,本煤层瓦斯含量减小,但随着工作面的推进,煤层瓦斯含量增大。也从侧面反应出随着工作面向前推进,造穴孔间距增大,局部煤层受造穴孔间距影响,不能得到充分预抽,瓦斯含量变化不大。造穴孔设计必须要考虑造穴孔影响半径。预估消除前方条带煤体突出危险性需要的时间。可以预判造穴孔影响半径4.1m。

4.5 从造穴孔布置及穴位布置分析

根据3107辅助进风掘进情况统计资料和造穴钻孔参数设计可知:在15m处两侧造穴孔与巷道造穴孔间距为3.86m时,测试K1值均小于0.4,瓦斯浓度小于0.4%,涌出量小于3m3/min,施工过程中无吸钻、喷瓦斯现象;施工至25m处时间距为5.78m,测试K1值均小于0.4,但瓦斯浓度升至0.8%,涌出量达到3.84m3/min;施工至35m处时间距为8.17m,测试K1值为0.94,瓦斯浓度升至0.7%,涌出量达到3.36m3/min,出现吸钻、喷瓦斯现象。

通过对上述资料分析可以看出:随着工作面向前推进,当两侧造穴孔距巷道造穴孔距离越来越远,造穴孔对之间煤体影响将越来越小。

5 结 论

1)对煤层采取水力冲孔造穴措施将煤体冲出,可将钻孔周边的应力集中现象消除,实现煤体的卸压作用。

2)3107辅助进风巷共造穴5个钻孔、27个孔穴,与未进行冲孔造穴相比较,造穴后煤层透气性得到很大程度的改善,预抽瓦斯浓度得到明显提高,消除了激发瓦斯突出的应力和条件,有显著的防突作用效果。

3)由考察分析预估前方条带消除煤体突出危险性需要的时间,可以预判造穴孔影响半径4.1m,对下一步造穴冲孔设计起指导、优化作用。