对接缝超声波定位偏差分析

2019-07-25饶田田朱文亮

饶田田 朱文亮

江南造船集团有限责任公司 上海 201913

在船体焊接对接缝检测过程中,我们会碰到一些因为焊缝结构以及焊接材料的原因导致的非缺陷回波信号,但是由于我们使用的仪器计算回波信号的水平和深度都在焊缝范围内,若经验不足就会造成误判,造成不必要的返修,会给船舶建造质量以及生产工期造成较大的影响。本论文针对几种现场超声检测遇到的缺陷定位偏差的情况进行研究分析并给出可行的方法,这样方便我们判别缺陷的真伪,保证船体焊缝的质量。

1 斜射横波检测普通碳钢对接缝

1.1 定位偏差分析

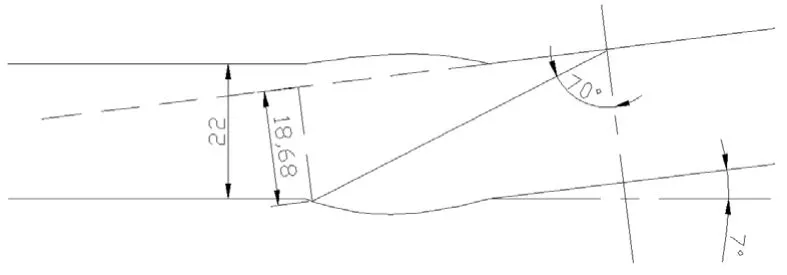

在现场检测流水线拼板自动焊对接缝时,母材厚度为22mm,检测过程中发现整条焊缝都有缺陷回波显示,回波信号深度为18mm左右,水平位置靠近焊缝边缘,由于之前尚未发现该类型情况,通过抽拍一张射线片,底片上并无缺陷显示。后经与现场生产部门沟通了解到,该钢板对接缝焊接后未进行火工矫正,导致两块钢板之间存在一定的夹角,夹角角度为7°。

如图一所示条件下检测流水线自动焊焊接后外观成型较好的对接缝时,可能会遇到的结构反射波。在上图所示情况下,由于钢板对接缝焊接后未进行火工矫正或矫正不到位导致两块钢板夹角仅仅为7°时,通过CAD模拟1:1模拟作图可以得到,探头所接收到的结构反射回波显示深度为18.68mm,而母材厚度为22mm,此时如果不仔细观察很容易造成误判而导致无谓的返修。同样,如果在钢板反面进行探伤,在该种情况下会出现反射回波显示深度约为25mm,同样对检测结果的评判造成困扰。

图1 未矫正钢板超声波检测CAD模拟图

1.2 解决办法

(1)使用耦合剂拍打反面焊趾位置,观察仪器上的回波信号是否上下跳动,若上下跳动,则该回波信号为结构回波。(2)观察焊缝两侧钢板是否平行,如具有一定的夹角应进行适当的修正。(3)此类回波一般情况下回波包络线较宽,探头前后移动时回波下降不明显,左右移动时整个焊缝都存在此类回波。

2 斜射纵波检测粗晶材质对接缝

2.1 定位偏差分析

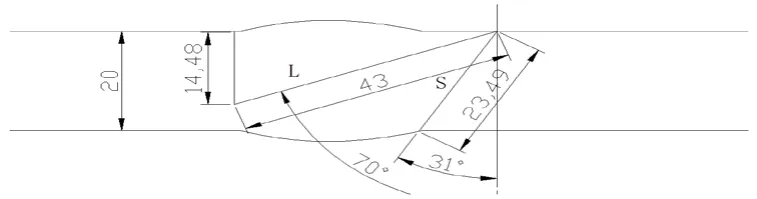

在使用纵波斜探头检测粗晶材料试板对接缝时,母材厚度为20mm,检测过程中发现有回波信号,仪器上显示深度为14mm左右,水平位置经测量处于焊缝范围以内,而该试板底片无任何缺陷显示,后经理论分析并CAD1:1作图发现,该回波信号为纵波斜探头分离出的折射横波在焊趾处的反射回波。具体分析过程如下:

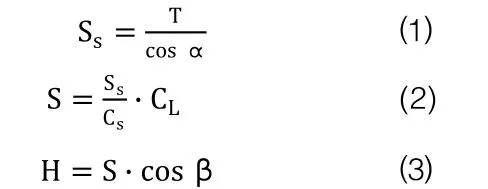

如图2所示,当检测20mm母材厚度的粗晶材质对接缝时,如果我们选用70°纵波双晶斜探头,则同时会分离出折射角为31°的折射横波。当探头扫查焊缝时移动到如图所示位置时可能会收到焊趾处反射回波,此时横波声程约为23.5mm。由于数字机为手动输入声速,根据探头发射脉冲的时间延迟和声速乘积自动生成声程值,而此时数字机仍采用5900mm/s的声速计算反射回波声程,因此数字机上显示的声程值为43mm。与此同时,数字机中输入的角度为70°而不是实际的31°,根据声程和角度数字机自动生成的深度约为14.5mm,且水平位置位于探头放置的焊缝另一侧边缘,直接造成粗晶材质对接焊缝检测时的误判。具体计算过程如下:

图2 粗晶材料超声波检测CAD模拟图

纵波折射角为α,分离横波折射角为β,母材厚度T,纵波声程为SL,横波声程为SS,CL为纵波声速,CS为横波声速,仪器显示声程为S,仪器显示深度为H。

以上数值均为模拟计算得来,所得出的数值仅用以证明本人观点,考虑到现场检测时粗晶材质声速的不均匀性及其它实际情况,实测值与上述数字应有少许偏差[1]。

2.2 解决办法

(1)检测前事先通过计算得出纵波斜探头对应的斜射横波角度,同时通过模拟找出探头移动到特定位置时容易出现的横波反射回波位置,与实际检测数据进行对比分析。(2)使用耦合剂拍打反面焊趾位置,观察仪器上的回波信号是否上下跳动,若上下跳动,则该回波信号为结构回波[2]。(3)如果不考虑焊缝强度,可以在检测前打磨焊缝焊趾位置,有条件情况下可考虑磨平焊缝,避免出现此类回波。

3 结语

通过本文的对接缝超声波定位偏差分析,在船舶建造超声波检测中,仪器上一些经过测量在焊缝范围内的回波信号,并非缺陷的回波信号,而是一些结构回波信号。在我们现场的超声波检测中,一定要了解焊缝附近的结构、焊接材料的材质等关键因素,以免产生不必要的误判和漏判。在实际检测中,遇到问题时不要盲目的返修,可以通过CAD进行1:1模拟作图分析,这样会使得我们对检测结果的判定提供更好的说服力[3]。通过对对接缝超声波定位偏差进行分析,能够保证我们船舶建造的质量,同时也能够保证产品的生产进度。