PIPESTRESS 至ANSYS 管道模型转换工具的开发及应用

2019-07-25蔡奕霖纪腾飞

蔡奕霖,纪腾飞

(上海核工程研究设计院,上海 200233)

0 引言

PIPESTRESS 是专业的管道分析评定软件,由于集成了ASME、RCCM 等各类管道评定规范便于应力评定和载荷输出,PIPESTRESS 被广泛运用于核电站的各类核级和非核级管道的设计分析中。相比ANSYS 等通用有限元软件,PIPESTRESS 在建立管道模型时更为直观便捷,提高了管道建模分析的效率。

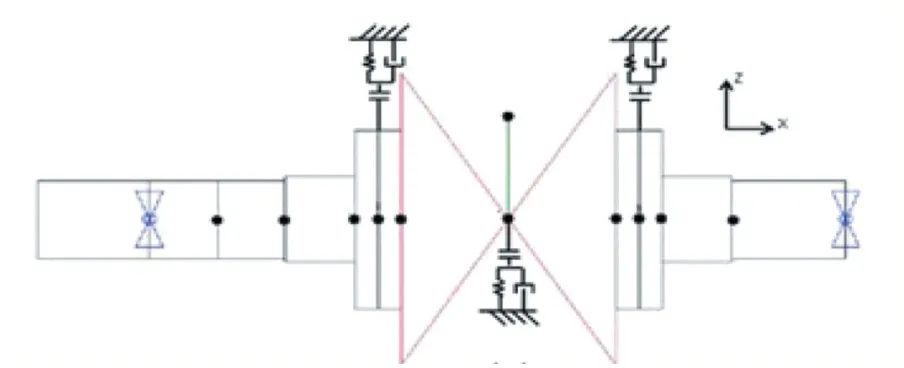

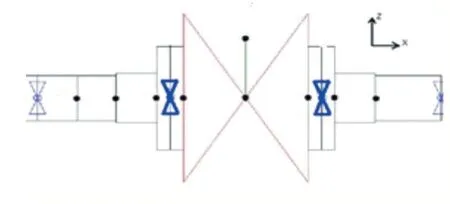

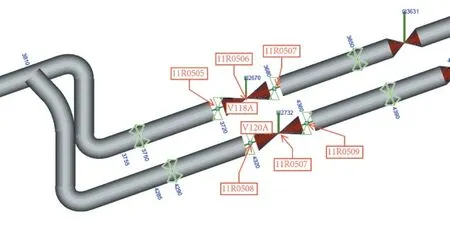

然而由于PIPESTRESS 仅支持线弹性分析,在实际运用中也存在诸多局限性。在处理管道与设备或厂房三维模型的耦合分析、管道的动态响应输出,以及其他各类非线性问题时,都需要采用ANSYS 软件进行建模分析。例如:某核电站管道承受阀门冲击载荷,针对每个阀门分别设置了两个法兰盘上部支撑和一个阀体底部托架,如图1 所示。这三个支撑均为仅承受向上或向下载荷的单方向接触支撑,PIPESTRESS 无法对这类非线性约束方式进行动力分析,因而必须在ANSYS中重新建模。

ANSYS 建立管道模型时,需要对直管、弯管、支撑等逐一定义单元类型、实参数及材料属性,采用ANSYS的建模往往需要花费数倍于PIPESTRESS 建立同样模型的时间,并且由于缺少实时模型显示、坐标点校验等功能,ANSYS 建模时极易出现人为错误,从而需要耗费更长的时间校核模型,因此如何提高ANSYS 建立管道模型的效率是一个亟待解决的问题。

图1 阀门非线性支撑模型示意图

本文通过比较PIPESTRESS 与ANSYS 的单元及建模方式差异,论证了建立模型转换关系的可行性,基于MATLAB 编程开发了PIPESTRESS 的FRE 管道模型至ANSYS 的APDL 命令流模型的自动转换工具,并通过模态分析对转换结果的准确性进行了比对验证。最后应用工具转化的ANSYS 模型,对某核电管线在非线性支撑约束下,受阀门冲击载荷作用的响应进行了分析。

1 转换工具的开发

1.1 PIPESTRESS与ANSYS建模的差异比较

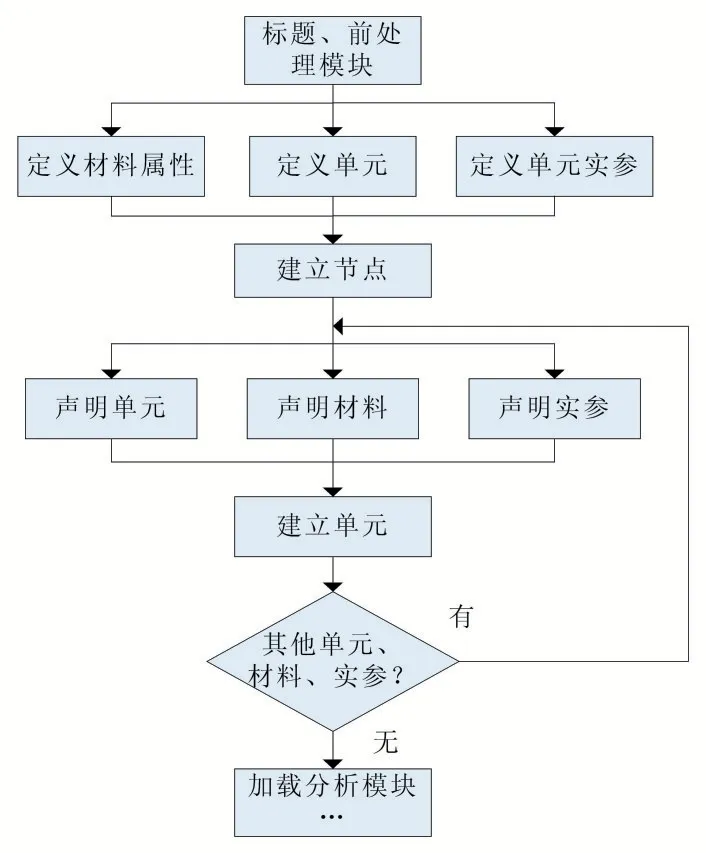

首先从命令流输入文本的结构入手,分析PIPESTRESS 与ANSYS 在管道建模方法上的差异,两者的建流程分别如图2 和图3 所示,其中PIPESTRESS 在标题卡后定义了工况、响应谱等,完成建模后可直接分析,ANSYS 在前处理模块建模后需进入分析模块进行加载求解,在此未列出加载求解流程,仅针对两者建模方面的异同进行比较。

图2 PIPESTRESS的建模流程

图3 ANSYS的建模流程

经比较PIPESTRESS 与ANSYS 在建模方面的差异主要包括以下方面:

(1)几何模型

PIPESTRESS 仅需定义某一节点坐标(通常是起始点坐标),并通过输入下一节点的相对偏移量逐一建立各节点和单元。在ANSYS 中也可以采用定义局部坐标的方式进行类似的逐点建模,但更常用的方法是,首先通过总体坐标建立所有节点,再将节点连接为单元。

(2)单元类型

由于PIPESTRESS 仅针对简单的一维线弹性管道单元或梁单元进行分析,在建模中无需自定义单元类型,采用TANG(直管卡)、BRAD(弯管卡)、VALV(阀门卡)等结构卡定义部件类型,建模过程简单直接。而ANSYS 分析首先定义单元类型和属性,并在建立每个单元前均声明所属单元,不同于PIPESTRESS 的按顺序建模方式,ANSYS 通常首先将各种单元类型、实参数等进行归类,并按类别建立单元,以减少重复声明的次数。

(3)材料属性

PIPESTRESS 定义了不同温度的弹性模型、热膨胀系数、许用强度等,并在建立单元前声明对应各工况的温度。在计算管道模态时,可通过定义参考工况,赋予各单元在相应工况温度下的弹性模量。在ANSYS 中可以定义类似的材料属性表,但需要在计算分析模块中对单元施加温度。对于管段温度较少的情况,更简便的方法是直接将不同温度管段定义为不同材料号,并赋予不同的弹性模量。

(4)单元实参

PIPESTRESS 中的CROS 截面属性可对应ANSYS中的外径壁厚实参,但诸如弯管半径、支撑刚度、集中质量等参数PIPESTRESS 均在BRAD 等结构卡后赋值。

(5)支撑约束

PIPESTRESS 采用RSTN(刚性支撑卡)等直接输入约束方向及刚度,而在ANSYS 中需在约束方向上建立专门的弹簧单元并赋予刚度实参,最后位移施加约束。

通过以上比较,PIPESTRESS 与ANSYS 常用的有限元建模方法在逻辑上有很大的差异,PIPESTRESS 的建模思路的出发点是简明直观,最大程度上方便用户按照管道ISO 图逐段建模,虽然理论上ANSYS 也可以参照与PIPESTRESS 相同的顺序逐段定义单元并建模,以减少编程的难度,但通过这种方式转化的ANSYS命令流将冗长庞杂,从而大大降低命令流的可读性和后续修改的可操作性,在需要与其他管道或设备模型组合分析时也会遇到困难。由于建立ANSYS 模型的目的是针对PIPESTRESS 无法计算的复杂载荷或工况,为便于对模型进行特殊加载或修改,按照ANSYS常用的建模逻辑进行转换是必要的。

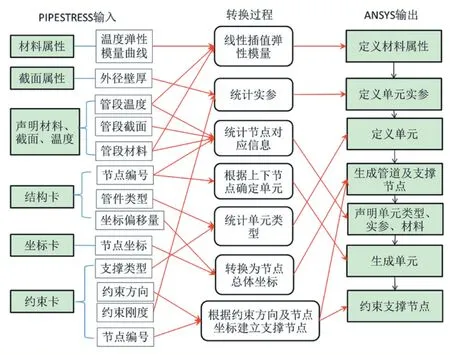

1.2 转换关系的建立

要进行建模逻辑的转换,必须对PIPESTRESS 及ANSYS 的各类参数进行重新归类,并建立两者之间的转换关系。经梳理,确定了模型转换关系如图4 所示。转换关系包括了节点局部坐标到总体坐标的转换;对材料弹性模量的自动插值及重新定义材料号;从结构卡中解析各类实参并重新归类;支撑节点的转换和建立;以及单元的统计和定义等。

图4 PIPESTRESS与ANSYS的模型转换

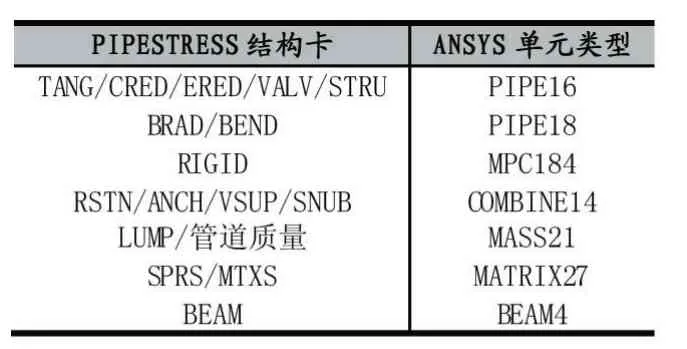

针对PIPESTRESS 的各类结构分析卡,目前选择了ANSYS 中的初等单元类型进行模拟,对应关系如表1 所示。虽然这些单元功能相对简单,但足以模拟PIPESTRESS 的各类线弹性分析功能,后续仅需对转换程序进行简单的修改,即可根据分析需要使用高等单元。

表1 单元类型

1.3 编程实现及程序操作

选择PIPESTRESS 的PRD 报告文件作为输入,对转换工具进行了开发,PRD 文件包括的信息如下:

(1)完整的原始FRE 输入文本

(2)经转换的标准化格式输入文本

(3)单元和节点的对应关系以及节点的总体坐标

(4)警告及错误信息

(5)集中质量信息

(6)支撑及单元数量统计

(7)模态计算结果

其中,经转换的标准化格式输入文本可以避免人为输入格式差异引起的转换工具读取错误,单元和节点的对应关系以及节点的总体坐标可以省去程序中坐标转换的步骤,另外PIPESTRESS 在分析时对输入模型进行了自动转换,包括对于较长的管段自动内插节点,以及将截面均布质量转化为了节点集中质量,这些信息均包括在PRD 文件中,在ANSYS 中直接调用可确保分析的一致性。此外PRD 文件中包含的支撑及单元数量统计信息以及模态计算结果等信息可在后续验证及后处理程序的开发中应用。根据PRD 的文件结构及PIPESTRESS 与ANSYS 的模型的对应关系,确定了转换程序的流程如图5 所示。

图5 转换程序流程图

按上述流程,基于MATLAB 语言,进行了转换工具编程,程序名称为PEPS2ANSYS。要使用程序时,只需将管道计算得到的PRD 文件及主程序文件PEPS2ANSYS.m 放在同一目录下,用MATLAB 打开PEPS2ANSYS.m,在程序上方f_in 变量处输入PRD 文件名,并运行程序即可自动生成与PRD 文件名相一致的ANSYS 命令流INP 文件。生成的INP 文件按ANSYS 常用建模顺序建模,并在每一步前加入了注释,以便于理解命令流含意,在每个节点及单元后均标注了ANSYS 节点与PEPS 节点的对应关系,为后续的加载及模型修改提供便利。

1.4 模态分析验证

为验证转换结果的准确性,采用FRE 管道模型进行了转换,并分别在PIPESTRESS 和ANSYS 中对转换前后的模型进行了模态分析。

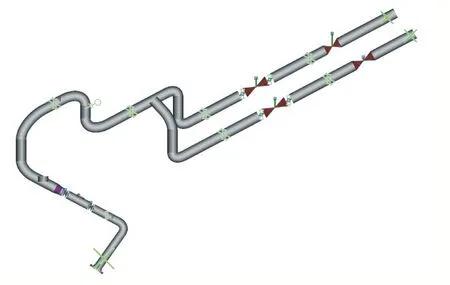

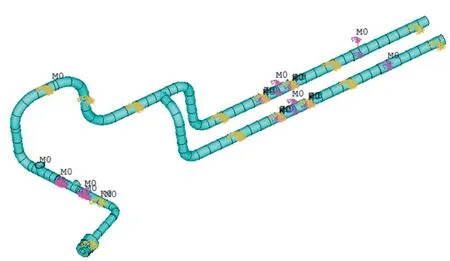

取模核电站管段,转换前后的模型分别如图6 和图7 所示,两者几何模型是相一致的。

图6 算例1的PIPESTRESS模型图

图7 算例1的ANSYS模型图

取前30 阶模态的频率及累积有效参与质量进行对比,如表2 所示,两者各阶模态的频率误差平均误差仅0.11%,最大仅相差1.7%,各方向有效参与质量平均误差小于0.13%,最大仅相差2%。两者的模态高度吻合,证明了转换工具的准确性相当高,ANSYS 各类单元的选择及是恰当的,转换流程是合理。

2 管道受非线性约束的时程分析

针对概述中提到的受冲击阀门管段非线性约束问题(图1),在PIPESTRESS 中无法分析。由于法兰和阀体可认为是刚性的,此外三个非线性支撑的间距非常接近,因此以往的做法是在PIPESTRESS 中将三个非线性单向支撑组等效为作用于法兰盘的两个线性双向支撑,如图8 所示,以两个支撑合力作为阀门底部托架的载荷输入。这种等效方法对于热胀及响应谱分析中是可接受的,然而由于阀门冲击载荷频率极高且峰值很大,其对管道及支撑结构的刚度非常敏感,因此有必要采用ANSYS 软件对其进一步的详细分析。

表2 算例1 的模态比较

图8 等效线性支撑模型示意图

图9 支撑位置示意图

在ANSYS 中基于上文工具转换并经过验证的ANSYS 模型(图7),采用模态叠加法分析管道分别在两个阀门的冲击时程载荷作用下的响应,支撑的对应关系如图9 所示。为满足设计准则要求,并采用2500Hz 的截断频率,以保证积分时间步(0.0000038秒)不大于截断频率周期(0.00004 秒)的10%。采用间隙条件(Gap Condition)施加非线性约束,分析间隙值设置为可忽略不计的0.001mm。分析中支撑刚度按照支撑的实际刚度输入,采用2%的系统阻尼和4%的支撑阻尼,并按下式计算间隙处的冲击阻尼系数:

其中ƒ表示阀门的固有频率,m 表示阀门的有效质量,ζ表示阻尼比(0.04)。

分析结果如表3 所示,可见两种分析方法下得到的阀门支撑支反力有所差异,尤其是底部托架反力比等效计算方法中两侧支反力之和要大得多,因此有必要按照ANSYS 中的非线性分析结果对支撑进行重新分析评估。

表3 阀门支撑支反力比较

3 结语

本文首先对比了PIPESTRESS 与ANSYS 的单元及建模方式差异,通过对管道有限元分析各类元素的梳理和归类,建立了模型转换关系。这项工作不仅适用于PIPESTRESS 与ANSYS 软件之间的模型转换,也为今后建立管道分析数据库提供了基础,对于实现数字化电站的目标具有重要的意义。

在建立转换关系后,基于MATLAB 编程开发了PIPESTRESS 的FRE 管道模型至ANSYS 的APDL 命令流模型的自动转换工具。经模态分析,无论对于简单模型还是复杂模型,转换前后的频率及有效参与质量均高度吻合,证明了单元选择和转换流程是适当的。该转换工具的运用将大大提高ANSYS 管道分析建模的效率,为复杂管道力学问题的计算和研究提供有力的支持,具有很高的实用价值。

最后,运用工具转化并经验证的ANSYS 模型,本文对某核电站管段在非线性支撑约束下,受阀门冲击载荷作用的响应进行了分析。根据分析结果,在非线性约束的情况下,阀门支撑支反力大幅提高,可见对于阀门冲击载荷工况,原本采用的PIPESTRESS 等效线性支撑分析方法并不准确,必须基于ANSYS 的计算结果,对管道及支撑进行重新评估。

目前转换工具已实现了基本的转换功能,但后续还有许多方面值得进一步开展研究和开发,包括:

(1)实现界面化操作以及对PIPESTESS 和ANSYS的调用功能,提高程序的自动化程度和易用性;

(2)基于该转换程序,可以开发更多的后处理及评定工具;

(3)研究将管道自动转化为三维实体管道模型的可行性,进一步拓展转换工具的应用范围。