配注系统管件内驱替液表观黏度变化模拟研究

2019-07-24李龙臧铭浩陶小平程佳侯磊卢亚涛

李龙 臧铭浩 陶小平 程佳 侯磊 卢亚涛

1中油(新疆)石油工程有限公司设计分公司

2中国石油大学(北京)机械与储运工程学院

3新疆油田公司

4大庆油田第六采油厂

目前我国很多油田已经进入开发中后期,石油开采难度越来越大,三次采油技术已经成为各大油田发展的重要方向。三元复合驱技术将碱、表面活性剂、聚合物三种化学剂配制在一个体系中,既利用了药剂原有的性能,又发挥了化学剂间的协同效应,是一种具有较好发展前景的三次采油技术。根据三元复合驱技术提高采收率的原理,需要让驱替液的黏度保持在合理高位以提高在地层下的波及体积。驱替液具有一定黏度是因为其中的聚合物高分子链溶于水后舒展成长链,且进一步缠结形成较稳定的结构,但是当机械剪切达到一定强度时,聚合物高分子链及其缠结结构会变形甚至破坏,宏观上表现为黏度降低,因此有必要掌握驱替液在配注管件中流动时的表观黏度变化规律。

曾黎[1]发现在配注过程中有较大黏损的节点为螺杆泵和静态混合器,在一泵多井注入流程中母液流量调节器也有很大黏损。王成胜、游关宾等人[2-3]发现高压注入泵机械剪切对聚合物黏度损失影响较大,黏损率超过50%;母液流量调节器前后压差越大,聚合物溶液黏损越大。秦笃国、王翠丽[4-5]发现注入泵在泄漏、泵效低等不良状态下运行时,黏损率高达85%。孔繁荣等人[6]发现在低浓度范围内,随着驱油剂浓度的降低剪切历史对驱油剂黏度及黏损率的影响增大。刘良华、辛丽宏等人[7-8]发现弯头等管件的数量越多,黏损越大,管线长度越长、管径越小、注入压力越高、注入量越大的聚合物溶液输送管线对聚合物溶液的黏度影响就越大。总体来看,目前配注系统内黏度变化研究大多通过现场试验进行,只能在某些固定节点处设置取样器进行黏度测试与分析,不能掌握具体管件内的黏度变化情况。本文通过对新疆油田七东一区三元复合驱试验站配注系统管件进行流场数值模拟,研究了管件内部驱替液的表观黏度变化规律。

1 数学模型及模拟参数

七东一区三元复合驱试验站采用“单泵单井,两级浓度调配”的工艺流程,聚合物母液在聚驱站集中熟化后管输至三元复合驱试验站,在母液罐操作间同表面活性剂混合,形成聚合物质量浓度为3 000 mg/L、表活剂体积分数为0.3%的转输液,在配注流程的末端与碱和表活剂的混合溶液进行复配,注入地下。转输阶段是三元复合驱配注系统的主体阶段,转输液流经弯头、变径管、三通等管件。以二元转输液为研究对象进行模拟,转输液在流动时被认可为是符合幂律模型的非牛顿流体[9]。

对非牛顿流体表观黏度η而言,其剪切应力τˉ可以描述为

其中表观黏度η为变形率张量Dˉ的函数。在FLUENT内采用的非牛顿流体模型中,Dˉ被定义为仅与剪切速率γ˙有关的函数,即

非牛顿幂律流体的本构方程为

幂律流体表观黏度表达式为

式中:k为稠度系数,Pa·sn;n为流变指数,无量纲;T0为参考温度,℃。

用MCR302流变仪对配注温度20℃下的二元转输液在不同剪切速率下进行黏度测定,对实验数据进行拟合,确定二元转输液的稠度系数k为1.543 Pa·sn,流变指数n为0.28。计算模型采用分离隐式求解器方案,计算模式选择稳态,微分方程的离散使用有限体积法;对流项采用二阶迎风格式离散,扩散项使用中心差分格式;速度压力耦合方程采用SIMPLE算法。考虑非牛顿流体近壁边界层处的流动特点,模拟时选择标准k-omega模型,包含低雷诺数影响、可压缩性影响和剪切流扩散,适用于受到壁面限制的流动计算和自由剪切流计算,雷诺应力的涡黏性模型为

式中: μt为涡黏性,Pa·s;Sij为平均速度应变率张量;Snn为Sij的对角线项之和; ρ为流体密度,kg/m3;k为湍动能,m2/s2; δij为克罗内克算子。

2 模拟结果

2.1 不同管件中的表观黏度模拟

弯头按曲率半径不同可分为短半径弯头和长半径弯头,短半径弯头的曲率半径等于管道外径,长半径弯头曲率半径等于1.5倍管道外径。图1为不同弯头中的表观黏度云图,模拟速度均为0.85 m/s,压力均为0.6 MPa。如图1所示,转输液在弯头入口处表观黏度较高,且越靠近轴线处表观黏度越大,这是因为越靠近轴线,剪切速率随着速度梯度的减小而减小;而壁面处由于速度边界层的存在,剪切速率大于轴心处,所以表观黏度较小。转输液流经弯头时,轴心处高黏度区显著缩小,表观黏度数值明显降低且出现波动,这是因为转弯处速度发生突变,且由于离心力的作用,弯头靠近外壁位置的压力比内侧大,在压差和速度差的作用下,转弯处的流场不稳定,剪切率上升导致表观黏度降低,流经弯头之后,流动渐渐趋于平稳,表观黏度有所恢复。模拟结果显示,转输液流经DN200 mm弯头时的整体黏度略高于DN100 mm弯头;DN100 mm弯头转弯处的黏度降低程度比DN200 mm弯头剧烈;同直径下短半径弯头转弯处的黏度降低程度比长半径弯头剧烈。这说明弯头直径越小,转输液在流动时受到的剪切越大;弯头曲率半径越小,即弯曲幅度越大造成的剪切就越大。

图1 不同弯头处表观黏度云图Fig.1 Apparent viscosity cloud diagram at different elbows

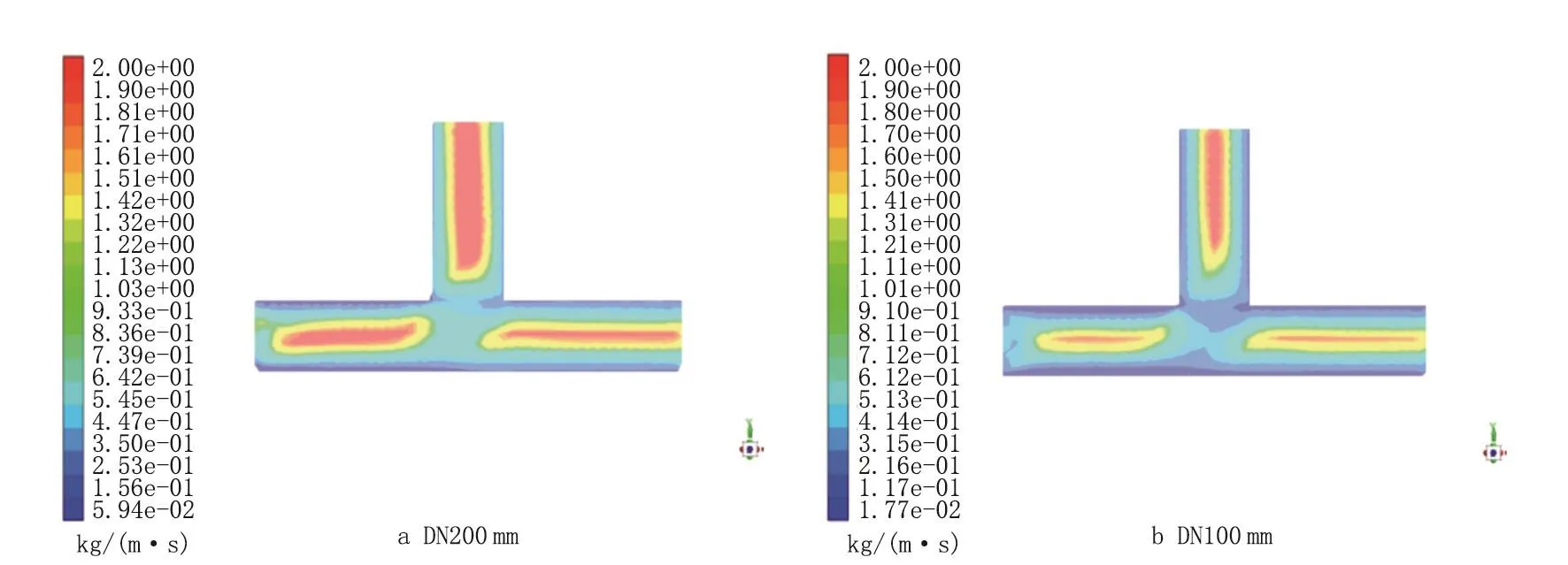

图2 为不同直径三通中的表观黏度云图,三通模型左侧为入口面,右侧和上方为出口面,模拟速度均为0.85 m/s,压力均为0.6 MPa。可以看到三通分流处的表观黏度大幅下降,黏度降低现象比同直径长半径弯头处更加明显;流过分流处后由于剪切率大幅降低,表观黏度基本恢复到原来的水平。模拟结果显示,小直径三通内的整体表观黏度以及轴心高黏度区的范围均小于大直径三通,流经DN100 mm分流处时表观黏度的降低现象比流经DN200 mm分流处时要更明显;小直径三通干管分流点处有明显的黏度梯度,且支管内表观黏度受影响的范围大于大直径三通。这说明,管径越小,流动时内部的剪切率就越大,表观黏度就越小,在分流处差别更加明显。

图2 不同直径三通处表观黏度云图Fig.2 Apparent viscosity cloud diagram of different diameter tees

图3 不同变径管处表观黏度云图Fig.3 Apparent viscosity cloud diagram at different reducers

图3 为不同变径管处的表观黏度云图。由图3可以看出转输液在流经变径管前后表观黏度大幅变化,黏度降低水平高于同直径的常用弯头和三通。首先,是因为变径后速度发生突变,流动不稳定,剪切率大幅上升;其次,缩径处会出现强化剪切的涡流;最后,缩径后流动截面积缩小,速度梯度变大,造成的剪切更大,黏度的恢复程度显著弱于流过弯头和三通后。经比较可知,变径管直径越小,流动中的转输液整体表观黏度越低;变径幅度越大,对转输液造成的剪切就越大;偏心变径时产生的剪切强度大于同类型的同心变径管,且偏心变径后转输液的整体黏度明显小于同心变径。

2.2 相同管件中不同流速下的表观黏度模拟

图4中a、b分别为DN100 mm长半径弯头内转输液以0.4 m/s和1.3 m/s速度流动下的表观黏度云图。由其可以看出,长半径弯头中以0.4 m/s速度流动的转输液整体黏度高于以1.3 m/s速度流动的转输液,且转弯处的表观黏度值分布呈现明显的波动。这是因为在转弯处流场不稳定,由于内外侧速度差和压差的存在产生较强的涡流,高速流动下表观黏度的降低现象更明显。图4中c、d分别为DN100 mm三通内转输液以0.4 m/s和1.3 m/s速度流动下的表观黏度云图。由其可以看出,不同流动速度下转输液的黏度分布有较大不同,高速流动下转输液的整体黏度小于低速流动,以0.4 m/s速度流动的转输液分流处和壁面处表观黏度分布梯度小于流速为1.3 m/s的情况,且高速流动下支管内表观黏度受影响的范围更大。图4中e、f分别为DN100 mm/65 mm同心变径管内转输液以0.4 m/s和1.3 m/s速度流动下的表观黏度云图。由其可以看出,以0.4 m/s速度流动的转输液表观黏度在变径前、变径时和变径后均高于以1.3 m/s速度流动的转输液表观黏度,表观黏度在变径中心达到最低。

将图4与前文中各对应模型流速为0.85 m/s下的模拟结果共同分析可以发现,流动速度对表观黏度有较大影响。流动速度越大,管件中的剪切越严重,转输液的整体黏度就越低;同样管径的管件中,流速越大,近壁面处的黏度梯度越明显,这是因为转输液有较高黏度,在流动过程中有“挂壁”现象,流动速度越大,壁面处转输液的速度梯度就越大,剪切就越严重。

3 结论

图4 各管件不同流速下表观黏度云图Fig.4 Apparent viscosity cloud diagram of different flow rate at different pipe fittings

(1)用数值模拟的方法分析驱替液在不同配注管件内的表观黏度场变化情况,与现场试验相比,能更准确地掌握各管件内表观黏度的具体分布情况,认识驱替液在不同管件内流动时表观黏度的变化规律。

(2)相同条件下驱替液在常用弯头、三通和同心变径管中流动时受到的剪切依次增大;驱替液在小直径管件内流动时受到的剪切大于大直径管件,管件内驱替液流速越大,受到的剪切就越大,管件直径越小或配注流速越大,流动的不稳定性越强,越不利于黏度的保持。

(3)要尽可能减少配注系统中管件数量,尤其是变径管数量,弯头尽量使用曲率半径大的,变径处尽量使用同心变径管,适当增大配注管件直径,降低配注流速,能够有效控制系统中的剪切程度,有利于驱替液黏度的保持。

西南油气分公司元坝气田净化厂