碳酸盐岩油田橇装设备一体化供货模式初探

2019-07-24吴廷友孙晖

吴廷友 孙晖

1大庆油田工程有限公司

2大庆油田工程建设有限公司建材公司石油石化设备三厂

碳酸盐岩油藏非均质性的特点导致了其采收率较低且变化大,加上油气藏几何形状、连通性和油藏性质的不可预测性,常造成评价碳酸盐岩油藏最大经济产量的极大不可靠性[1]。

近几年,橇装化、模块化建设模式凭借其节约成本、节省时间、降低风险、重复利用率高、方便运行维护等优点,逐渐显现其在集输工程建设中的地位,各油田也都进行了积极探索和工程应用[2-5]。以设计单位为龙头的油田橇装化设备供货模式,则是基于油田橇装化、模块化建设模式之上为应对碳酸盐岩油田特殊建设需求而进行的一次有益探索。

1 碳酸盐岩油藏生产特点

与常规砂岩油藏相比,碳酸盐岩油藏具有地质构造复杂、储层连续性差、油藏数值模拟难度大的特点,油井的生产特征对地面工程建设影响最为明显[6]:

(1)油井产量递减快,生命周期短。各油井产量递减率及递减变化规律、地层天然能量均有较大差异,其生命周期一般为3~5年。

(3)油井分布范围广,布井方案变化大。油井分布在互不连续的缝洞带上,油井钻井成功率低,预测井位与实际井位出入大,相当一部分油井井位过于分散及产量低而无法接入管道集油系统。

2 碳酸盐岩油田地面建设矛盾

碳酸盐岩油田油井生产周期短,地面工程建设的突出矛盾之一就是地面工程建设进度相对滞后与油井生产周期短,致使部分油井试油生产后只能采用单井试采模式;而地面工程建成后,前期试采井进入产能衰竭期,地面设施得不到有效利用。

(1)地面工程建设周期长不适应碳酸盐岩油田生产特点需求。油气田地面工程项目建设程序一般为项目建议书、可行性研究、工程勘察、初步设计、施工图设计、工程开工、施工建设、投产试运、竣工验收等[7]。在设计期间还要完成物资招标采购、施工单位招标等多种建设管理程序,各设计程序存在前后依存关系,在前一阶段工作未完成的情况下,后一阶段无法有效开展,客观上造成地面工程决策和实施周期较长。

(2)传统基建模式不适应碳酸盐岩油田开发调整变化需要。按照一般油田地面建设工程管理程序,在设计全部完成后,开始设备制造及现场施工。站场设计考虑10年左右的适应期,各类处理设备在容器制造厂生产后拉运至现场,在现场由施工队伍完成基础、厂房、配管及其他配套工程施工。

上述设计施工管理模式难以适应碳酸盐岩油田地质开发方案变动频繁的需要,地质方案调整不但有油井生产数据调整,而且井位及产能规模也可能调整,地面工程需要随时跟进调整。施工期的开发方案调整对地面工程影响最为严重,此时地面工程调整难度也极大,设计、采购、施工分属不同部门管理,相对独立,沟通成本高,容易造成地面工程调整滞后,影响油田整体开发效益的提高。

3 一体化供货模式及优劣分析

3.1 供货模式

为解决传统地面工程建设模式与碳酸盐岩油田开发的矛盾,总结地面工程建设经验,站外井场及小型站场逐步形成以橇装化模块建设为主的建设模式,但在工程实践过程中仍不同程度存在建设进度滞后的问题。

设计采购一体化供货模式的核心是由设计单位完成橇装设备的设计、采购和供货且不依托具体工程项目。业主方根据油田开发计划,分批次提前向设计单位下达橇装物资采购计划,设计单位根据计划完成橇装供货储备,在具体工程需要某橇装设备时直接从储备库拉运至施工现场。采用一体化供货模式极大节省了工期,有效提高了地面工程的时效性。

本研究调查对象男性占44.2%,女性占55.8%;医生占57.1%,护士占42.9%;年龄≤30岁占34.2%,31~40岁占28.6%,41~50岁占26.5%,>50岁占10.7%;专科学历占56.7%,本科及以上学历占43.4%;初级职称占42.3%,中级职称占47.4%,副高级职称占10.2%;每周工作时间<50 h占50.0%,≥50 h占50.0%;月收入<3 000元占50.5%,≥3 000元占49.5%。

3.2 优势分析

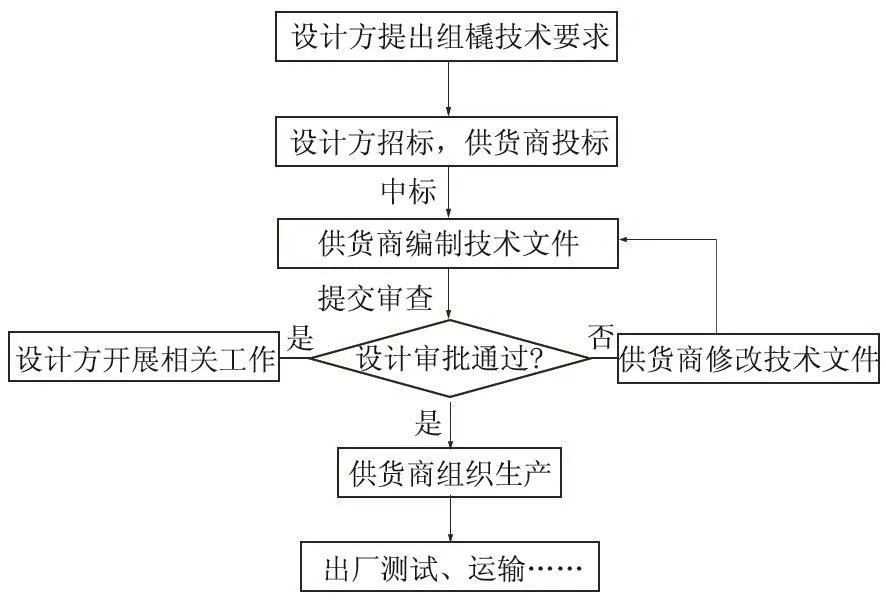

(1)简化橇装设备采购工作流程,加快工程进度。橇装设备需求和设计制造参数始于工程设计。在常规工程运作模式下,先由设计方提出橇装设备技术要求,业主方或EPC方组织招标,橇装设备供货商在中标后组织其设计并报设计审查,通过后开始组织生产;同时,设计方也开始依据橇装设备资料开展施工图设计工作。常规橇装设备设计制造工作流程见图1。

图1 常规橇装设备设计制造工作流程Fig.1 Normal-mounted of skid-mounted design and manufacture process equipment

采用设计制造一体化橇装供货模式后,油田可利用与设计单位现有的工作任务委托程序下达橇装设计制造任务,由设计单位完成橇装设计、制造商选择和橇装供货全过程管理,工作流程大幅简化(图2)。

(2)省却橇装设计资料交接流程,简化设计过程。从工程设计角度出发,设计单位和供货商存在设计条件互为输入的关系(图3)。在采购开始阶段,橇装供货商需要得到设计方提供的相关技术要求作为设计输入开展橇体详细设计,而橇装设备的尺寸大小,基础设计要求,与橇外连接的管道、电控线缆的设计规格和位置等详细参数,是设计方开展详细设计不可缺少的重要设计输入内容之一。

图2 一体化橇装设备供货模式工作流程Fig.2 Supply mode process of integrated skid-mounted equipment

图3 设计方与橇装供货商设计资料交接流程Fig.3 Design data exchange process between designer&supplier of skid-mounted equipment

在招标采购期间和制造商提交合乎设计要求的橇装技术资料之前,与之相关的详细工程设计将处于暂定状态。另外,由于供货商的技术水平参差不齐,在一些工程设计过程中,设计方与供货方存在技术要求不一致、供货商提交橇装资料不符合设计要求而需要反复修改、橇装资料提交滞后制约设计进度等问题。

采用设计制造一体化橇装供货模式后,由工程设计单位完成橇装设计的全部工作,减少与橇装供货商进行技术磋商和确认工序,招标采购过程和橇装设备参数不再是影响工程设计进度的主要因素。

(3)发挥设计单位长期服务优势和技术优势,提高橇装设备质量。地面工程建设质量取决于油田设计单位相对固定,对所服务油田的基本建设程序和油田设施操作管理要求等都有相当的了解,在长期的工程设计过程中所积累的大量设计经验可直接应用于橇装设计。在满足橇装设计一般要求的基础上,更能提供具有所服务油田特点的个性化设计需求,使得橇装设计更加贴合生产需要。设计单位能够持续跟踪工程运行状况,总结设计利弊,优化后续橇装产品设计制造。

设计单位专业齐全,技术力量强,掌握油田开发中远期规划信息,可以有针对性地开展橇装产品的设计储备,并能够形成橇装设备的标准化、系列化,提升工程质量。

3.3 劣势分析

以设计为龙头的一体化橇装供货模式具有加快工程进度和提高橇装设计水平的优势,但也存在一些不足:

(1)橇装产品利润相对较低。大型专业橇装供货商拥有自己的设计、采购和制造队伍,主要利润环节在物资采购和产品交付前后价差。设计单位一般不具有采购和制造队伍或仅有采购队伍,在设计完成后,采取招标方式将物资采购和橇装制造委托第三方,或者保留具有较高利润的主要设备自行采购,其他散材和制造委托第三方。另外,由于一体化供货模式存在的二次销售环节也增加了橇装设备的增值税,所以一体化供货模式的产品利润率相对较低。

(2)橇装供货规模受限。橇装产品不是设计单位的主营业务,利润率也相对较低,因而以设计为龙头的一体化供货模式下橇装产品的市场推广力度也不高,主要在设计单位承揽的工程项目中应用;因此,橇装产品的应用范围相对较小,难以形成规模优势。

4 工程应用

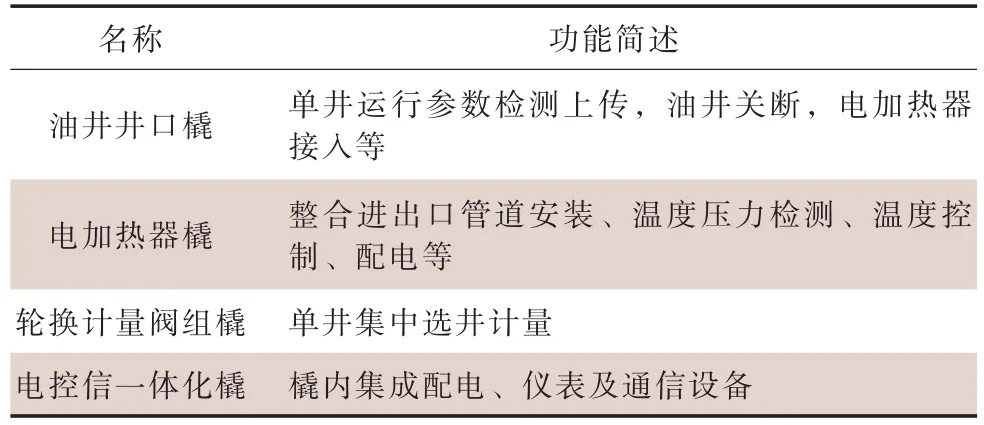

碳酸盐岩油田油井生产周期相对较短,要求地面集输及处理设施具有施工进度快、易于搬迁重复利用的特点。如果按照常规地面建设模式,一般要经过设计、采购、施工三个环节:建设周期长,往往地面集输处理设施建成后,油井生产高峰期已经过去甚至产量枯竭,地面设施不能充分发挥应有的作用;地面设施不易搬迁,重复利用成本高。井场类橇装一览表见表1,小型站场类橇装一览表见表2。

表1 井场类橇装一览表Tab.1 Skid-mounted equipment list of well site

表2 小型站场类橇装一览表Tab.2 Skid-mounted equipment list of small-scale station

进度优势是一体化橇装供货模式的主要优势之一,加之橇装化本身具有搬迁方便的特点,非常适合于碳酸盐岩油田井场及功能相对简单的计量站、小型中转站应用。

在一体化橇装设备供货模式下,主要开展了2大类橇装产品的工程应用,1年内完成100余套橇装产品供货,实现了油井试油生产后短时间内即可接入地面集输系统、小型站场完全橇装化组装的建设模式。

5 结论

碳酸盐岩油田油井生产周期短的特点要求地面工程加快实施节奏,橇装化模块可多次、多地重复整体搬迁使用,最大限度发挥地面工程建设的价值。其可预测性差、产量变化大的特点要求地面集输处理设施要具有相对宽泛的处理能力,能够在极端工况下可靠工作。

以设计为龙头的设计采购一体化橇装供货模式依托设计单位雄厚的技术实力,简化油田地面工程建设流程,加快建设进度。橇装设备模块化组装的建设方式可根据油田生产情况灵活增减处理设施数量,适应碳酸盐岩油田不确定性大的特点。设计采购一体化供货模式的提出和工程实践取得的经验,对提高碳酸盐岩油田开发效益具有十分重要的意义。