基于PCA-WNN模型的油田回注水管道腐蚀速率预测

2019-07-24于淼

于淼

中国石油新疆油田公司风城油田作业区

目前,我国大多数油田都将采出水进行处理后回注到地层中,以此补充地层能量,同时又可以减轻采出水排放所带来的环境污染问题[1]。但是由于采出水中含有大量的腐蚀性成分,极容易给回注水管道造成腐蚀,当回注水管道腐蚀严重时,可能会导致回注水泄漏,从而给外界环境造成污染[2]。因此,对回注水管道的腐蚀问题进行深入研究十分重要。

国内外专家对油田回注水管道的腐蚀问题进行了多方面的研究。挪威石油公司提出了回注水管道腐蚀速率预测的Norsok经验模型,但是由于该模型基于实验室实验结果,并没有考虑油田现场条件,且模型较为简单,因此腐蚀速率计算结果误差较大;王俊奇等人[3]采用了灰色关联度的方法对影响回注水管道腐蚀速率的相关因素进行了排序,并将排序结果与实际结果进行对比,指明了回注水管道腐蚀速率的主要影响因素,但其并没有对回注水管道的腐蚀速率进行预测;游琪[4]采用实验的方法,研究了温度、流速等因素对回注水管道的腐蚀影响,并对目前常见的回注水管道缓蚀剂进行了评价,但其也未对回注水管道的腐蚀速率进行有效预测;王亮[5]采用BP神经网络模型对回注水管道腐蚀速率进行了预测,但是由于其考虑的腐蚀速率影响因素不够全面,所以预测结果相对较差。

通过以上分析可以发现,目前大多数研究成果都集中于回注水管道腐蚀速率影响因素分析方面,少部分研究成果对腐蚀速率进行了预测,但是由于影响因素分析不够全面,所以预测结果并不准确。针对油田回注水管道的腐蚀速率问题,本文首先对回注水管道腐蚀速率的影响因素进行深入分析,并使用PCA算法对影响因素进行优选,然后使用WNN算法对腐蚀速率进行预测,从而为油田回注水管道的安全运行奠定基础。

1 腐蚀速率影响因素分析

目前,我国大多数回注水管道都采用涂层防腐技术以降低管道腐蚀速率,但是回注水管道使用一段时间后,涂层会出现一定的破损。涂层处于完好状态时,管道的腐蚀速率相对较低;当涂层处于破损状态时,管道的腐蚀速率将大大提高。在本次研究中,由于数学模型不能用文字表示,所以在数学模型输入时,将管道涂层完好状态用“0”表示,将管道涂层破损状态用“1”表示。目前的研究结果显示,随着管道内温度的增加,回注水管道的腐蚀速率也将增加,当管道内的温度升高到80℃左右时,回注水管道的腐蚀速率将不再变化[6-7]。一般情况下,回注水压力会对管道的腐蚀速率产生影响,随着回注水压力的持续增大,管道的腐蚀速率也将持续增大[8]。回注水流速会对回注水管道腐蚀速率产生较为严重的影响,目前的实验结果显示,当回注水的流速从0.7 m/s增加到1.4 m/s时,管道的腐蚀速率将增加5倍[9]。回注水中含有大量的CO2,CO2与水反应将产生碳酸,碳酸会对回注水管道产生直接腐蚀。H2S会在水中发生电离,并与其他成分作用产生硫化物,硫化物也将会对回注水管道产生腐蚀,回注水中硫化物的含量越高,则回注水管道的腐蚀速率将越大[10]。溶解氧的存在为回注水管道腐蚀提供了基础条件,目前的研究结果显示,当回注水中溶解氧的质量浓度在1 mg/L左右时,回注水管道极易遭受腐蚀。pH值也是造成回注水管道腐蚀的主要原因之一,目前的研究结果显示,当pH值小于4时,回注水将呈现强酸性,管道表面的氧化物也会被溶解[11]。一般情况下,回注水管道内存在的SRB(氧化还原菌)繁殖能力较强,会对管道产生直接腐蚀[12]。

根据以上分析结果,回注水管道腐蚀速率将受到管道涂层完好性,回注水温度、压力、流速,CO2及H2S含量,溶解氧含量,pH值以及SRB含量的影响。在对回注水管道腐蚀速率进行预测时,影响因素越多,则模型的学习预测速度越高,需要通过降维的方法减少影响因素的数量。但是减少影响因素的数量不能对最终的预测结果产生影响,为此,采用PCA(主成分分析)算法对回注水管道腐蚀速率的影响因素进行降维处理。

2 腐蚀速率预测模型构建

2.1 数据来源

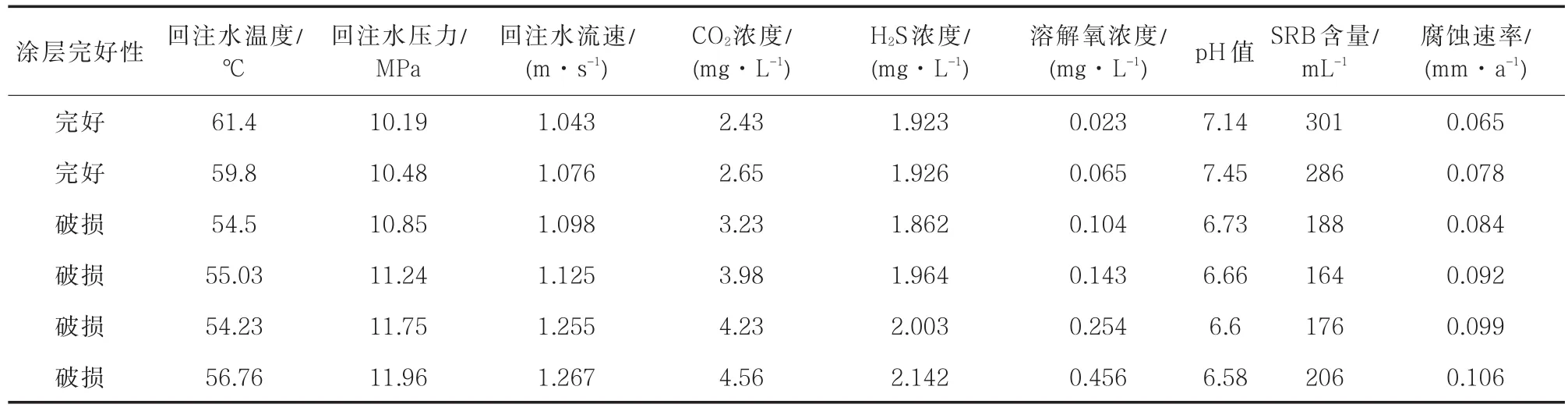

本次研究所采用的数据来源于国内某油田,该油田采出液含水率高达90%,必须对其进行回注处理。经过多年检测,共统计到45组回注水管道腐蚀速率及影响因素数据,部分数据如表1所示。在本次研究中,将其40组数据作为模型的训练样本,将剩余的5组数据作为模型的预测样本,并将预测结果与实际腐蚀速率进行对比。

2.2 PCA算法

PCA算法是一种最常见的数据降维算法[13]。假设回注水管道影响因素数据组合成的矩阵为X,其中,矩阵 X的列向量 Xk=(x1k,x2k,…,xnk)T即为某一项影响因素的数据,回注水管道的腐蚀速率就可以通过xk来描述,xk的协方差矩阵计算公式为

式中:N为模型中训练样本的数量; xˉ为各个影响因素的均值。 xˉ为

然后即可求解协方差矩阵的特征值和特征向量,求解公式为

表1 部分回注水管道腐蚀影响因素及腐蚀速率数据Tab.1 Corrosion influencing factor and rate data of some refilled water pipelines

式中:λi为协方差矩阵Rx的特征值;qi为协方差矩阵Rx的特征向量。

此时样本xi在投影到特征向量qi中的主成分为

假设前m个主成分用 y1,y2,…,ym表示,则这些主成分对腐蚀速率的累计贡献率为

一般情况下,当某些因素的累计贡献率超过85%时,即可使用这些因素代替所有影响因素进行预测[14]。在本次研究中,为了保障腐蚀速率预测结果的准确度,将累计贡献率超过98%的因素作为回注水管道腐蚀速率的主要影响因素来进行下一步的预测工作。

2.3 WNN算法

WNN(小波神经网络)算法是一种以BP神经网络为基础发展而来的预测算法[15]。该种算法的隐含层传递函数为小波函数,在使用的过程中,信号将向前传播,同时误差将向后传播[16]。其基本原理:假设 X1,X2,…,Xn为该算法的输入参数,Y1,Y2,…,Yn为该算法的预测结果, ωij和 ωjk为该算法的权值。在输入参数序列xi( )i=1,2,…,k以后,隐含层将对其进行计算,计算公式为

式中:h(j)为隐含层中第 j个节点的计算值; ωij为输入层与隐含层之间的连接权值;hj为小波基函数;bj为小波基函数的平移因子,aj为小波基函数的伸缩因子。

将采用Morlet函数作为小波基函数,该种函数的数学表达式为

该种算法输出层的预测结果为

式中:y(k)为预测结果;l为隐含层的节点数量;m为输出层的节点数量;ωik为隐含层与输出层之间的连接权值;h(i)为隐含层第i个节点的输出值。

2.4 PCA-WNN模型构建

首先将回注水管道腐蚀速率及其影响因素的数值输入到PCA算法中,对其进行降维处理。根据降维结果,将45组回注水管道腐蚀速率的实际数据随机分为两类,一类作为训练样本,包含40组数据,另一类作为预测样本,包含5组数据,将其输入到WNN算法中进行预测,并将预测结果与实际腐蚀速率进行对比,计算预测结果的平均绝对误差。PCA-WNN模型结构如图1所示。

3 腐蚀速率预测结果分析

3.1 PCA处理结果分析

在Matlab软件中编写PCA算法,根据油田回注水管道腐蚀速率影响因素分析结果,将管道涂层完好性,回注水温度、压力、流速,CO2及H2S含量,溶解氧含量,pH值以及SRB含量等因素输入到PCA算法中,PCA处理结果如表2所示。从表2可以看出,涂层完好性、CO2含量对回注水管道腐蚀速率的影响最大,回注水管道压力对回注水管道腐蚀速率的影响最小,这也从侧面证明了上文的分析结果;同时,涂层完好性,回注水温度,流速,CO2及H2S含量,溶解氧含量,pH值以及SRB含量等8种影响因素对腐蚀速率的累计贡献率超过了98%,因此可以忽略回注水管道压力的影响,并以涂层完好性,回注水温度、流速,CO2及H2S含量、溶解氧含量,pH值以及SRB含量等8种影响因素代替所有影响因素进行下一步的腐蚀速率预测工作。

图1 PCA-WNN模型结构Fig.1 PCA-WNN model structure

表2 PCA处理结果Tab.2 PCA processing results

3.2 模型预测结果分析

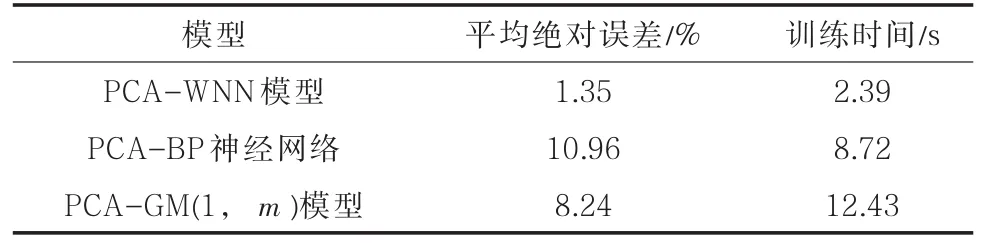

在Matlab软件中分别编写WNN算法、BP神经网络算法以及GM(1,m)算法,根据PCA降维结果,把涂层完好性,回注水温度、流速,CO2及H2S含量,溶解氧含量,pH值以及SRB含量作为回注水管道腐蚀速率的影响因素,将随机选取的40组实际数据输入到这3种算法中进行学习,对剩余5组数据进行预测,计算每种预测算法的平均绝对误差,并统计每种算法的数据训练时间。3种预测模型的预测结果如图2所示,预测结果的误差情况如图3所示,预测结果的平均绝对误差及数据训练时间如表3所示。可以看出,PCA-WNN模型的预测结果与实际回注水管道腐蚀速率基本相同,预测结果的最大误差不超过3%,平均绝对误差仅为1.35%,且模型的数据训练时间最短;PCA-BP神经网络预测结果误差变动情况最大,且平均绝对误差高达10.96%;PCA-GM(1,m)模型的预测误差虽然低于PCA-BP神经网络,但是模型的数据训练时间最长。可见PCA-WNN模型适用于油田回注水管道腐蚀速率预测。

图2 常见模型预测结果Fig.2 Common model prediction results

图3 常见模型预测结果误差Fig.3 Error of common model prediction results

表3 常见模型预测平均绝对误差及训练时间Tab.3 Mean absolute error and training time of common model prediction

4 结论

(1)尽管涂层完好性,回注水温度、压力、流速,CO2及H2S含量,溶解氧含量,pH值以及SRB含量都会对管道腐蚀速率产生影响,但是影响效果各不相同,其中涂层完好性、CO2含量对管道腐蚀速率的影响最大,而回注水压力对管道腐蚀速率的影响最小。

(2)根据预测结果显示,PCA-WNN模型的预测结果与实际回注水管道腐蚀速率基本相同,预测结果的最大误差不超过3%,平均绝对误差仅为1.35%,数据训练时间仅为2.39 s,预测误差和数据训练时间均小于其他模型,因此PCA-WNN模型适用于油田回注水管道腐蚀速率预测。