8Cr4Mo4V钢圆柱滚子外径面点状缺陷产生的原因及解决措施

2019-07-22杨树新王晔李颖孙丽杰

杨树新,王晔,李颖,孙丽杰

(1.中国航发哈尔滨轴承有限公司,哈尔滨 150025;2.哈尔滨电力职业技术学院,哈尔滨 150030)

衡量产品零件的主要指标之一是其可靠性和使用期限,很大程度上取决于零件的表面质量,而任何机械加工所得零件实际上都不是完全理想的表面,总存在一定程度的微观不平、残余应力、冷作硬化以及金相组织变化等问题[1]。尽管这些问题只产生在很薄的表层中,但错综复杂的影响着机械零件的精度、耐磨性和疲劳强度,从而影响其使用性能和寿命。对于滚动轴承这种精密产品,要满足苛刻的工作条件,必须要有好的表面质量[2-3]。

某8Cr4Mo4V钢圆柱滚子热处理质量合格,但经超精研外径面加工后,日光灯下观察发现表面经常会出现一些黑色的点状缺陷。在轴承滚子工作中,这种点状缺陷会导致滚子最先在缺陷处发生疲劳破坏,引起轴承早期失效,严重影响轴承的使用寿命。

1 缺陷产生原因

圆柱滚子的加工工艺过程为:车成形→热处理→粗磨外径面→粗磨端面→细磨外径面→精研端面→终磨外径面→精研外径面→超精研外径面。可能产生点状缺陷的情况有以下几种。

1.1 表面磕碰伤

滚子在加工、运输过程中,由于滚子倒角有尖棱,在防护不当的情况下滚子倒角部分与外径面发生碰撞,会导致滚子外径面产生有深度的缺陷。这种缺陷一般是不规则且随机分布,肉眼观察为条状的、颜色发亮的外来损伤。

1.2 精研外径面磨料伤

圆柱滚子在超精研外径面前,为改善滚子外径尺寸的一致性和圆度,有一道精研外径面工序。

精研外径面工序是无心研磨加工,滚子的加工表面与研磨工具之间产生相对滚动和滑动。同时均匀的加入研磨剂,在一定压力下,固定在研磨工具表面上的研磨剂中的磨粒对工件表面进行切削和挤压作用,从工件表面上切去极薄的一层金属,获得一定的表面粗糙度和精度。

研磨剂主要是由金刚砂或碳化硼与煤油按一定比例配成,若研磨剂中混入颗粒较大的磨料,就会使滚子外径表面产生划伤缺陷。

1.3 表面碳化物脱落

该材料合金成分较高,在材料冶炼过程中,其中Mo,V元素与碳易形成较大颗粒的一次碳化物,不仅坚硬,而且容易成片聚集,在磨粒作用下容易产生脱落,形成点状缺陷[4]。

1.4 冶金缺陷

主要是材料本身带来的缺陷,如材料裂纹、折叠、疏松、夹杂物等[5],经过冷加工后暴露在表面。

2 结果与分析

针对以上可能产生的原因,以8Cr4Mo4V钢制φ12 mm×12 mm滚子为例,分别采用体视显微镜、扫描电镜、激光共聚焦显微镜对滚子点状缺陷进行观察和分析。

2.1 体视显微镜观察与分析

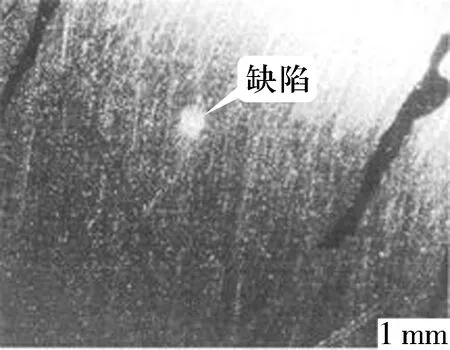

选择1粒经过超精研外径面后表面存在点状缺陷的滚子,放置在体视显微镜下对点状缺陷放大63倍进行观察。发现缺陷形状呈不规则的圆形(图1),而磕碰伤一般是长条形且肉眼观察为亮点。根据体视显微镜的观测结果,判定图1所示缺陷不是磕碰伤。

图1 滚子工作表面缺陷形貌

2.2 扫描电镜观察与能谱分析

将有缺陷的滚子增加了一遍超精研加工(1#),和未增加超精研加工(2#)的2种状态滚子先后放置在扫描电镜下用SE2探头(二次电子探头)进行观察对比和分析。

经观察发现,1#滚子缺陷痕迹比2#滚子更明显,其微观形貌如图2所示。

用扫描电镜AsB探头(极靴整合的角度选择性背散射探头)对缺陷部分的元素进行分析。2粒滚子背散射下可见灰区、白区和黑区(图3)。

对缺陷部分的材料成分进行能谱分析,结果表明,白区由Mo,V,Cr,C,Fe元素组成,推测为8Cr4Mo4V材料的共晶碳化物,灰区为8Cr4Mo4V基体成分,白区与灰区组织成分含量与状态相符,而黑区成分中Si,C元素含量很高。

2粒滚子缺陷处高倍下可见多条划痕和辗压伤,形貌如图4所示;另外滚子正常表面也存在黑区,但相对较少(图5)。

图4 缺陷处扫描电镜形貌(SE2)

图5 1#滚子正常工作表面扫描电镜形貌(AsB)

能谱分析发现,滚子缺陷处存在与8Cr4Mo4V基体组织成分不同的高Si,C区域,通过扫描电镜观察分析,得出此缺陷为磨加工过程中外来磨粒在滚子表面辗压形成,未见大尺寸夹杂物及其他冶金缺陷。

用于8Cr4Mo4V钢精研外径面工序的研磨料为碳化硼,而缺陷区域材料的异常元素为含量较高的Si和C,未见B的成分。因此可以初步判定,黑点的产生不是在精研外径面工序产生的。

2.3 激光共聚焦显微镜观察与分析

将有点状缺陷的部分成品滚子进行补充磨加工,在去除0.01 mm的磨量后,再进行2遍超精研加工。

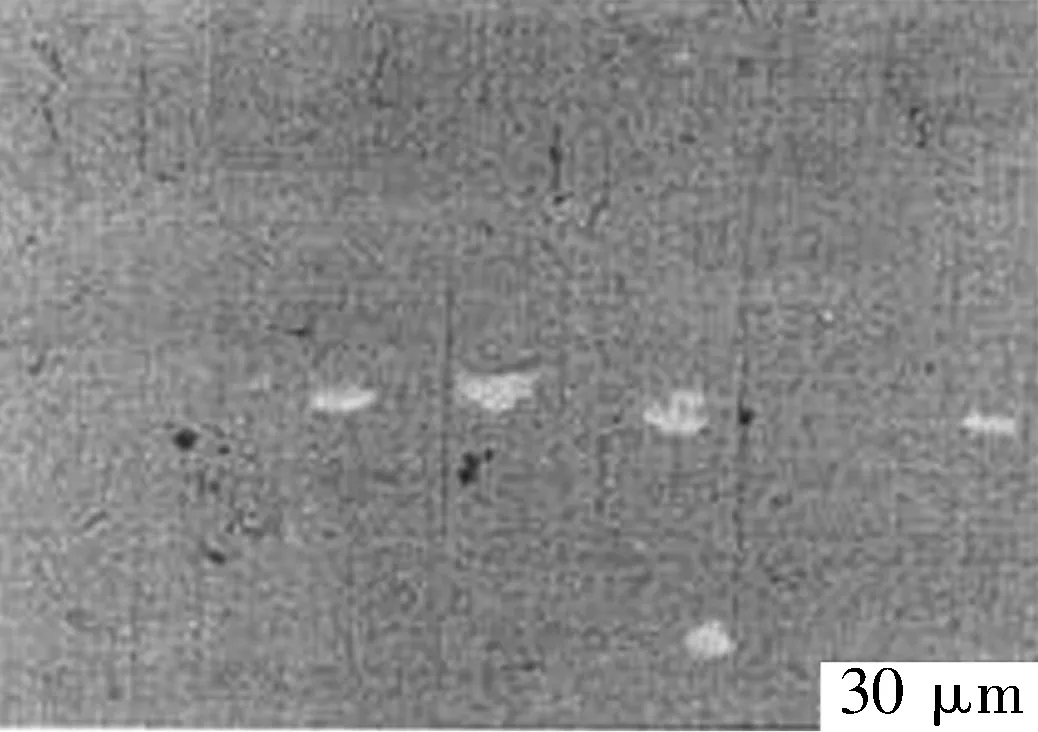

取2粒(3#和4#)未补充磨加工和3粒(5#,6#和7#)补充磨加工的滚子,用共聚焦显微镜对点状缺陷深度变化进行对比分析,结果见表1。

表1 缺陷深度对比

由表1数据可知,补充磨加工后黑点缺陷的深度比磨前有所减小。

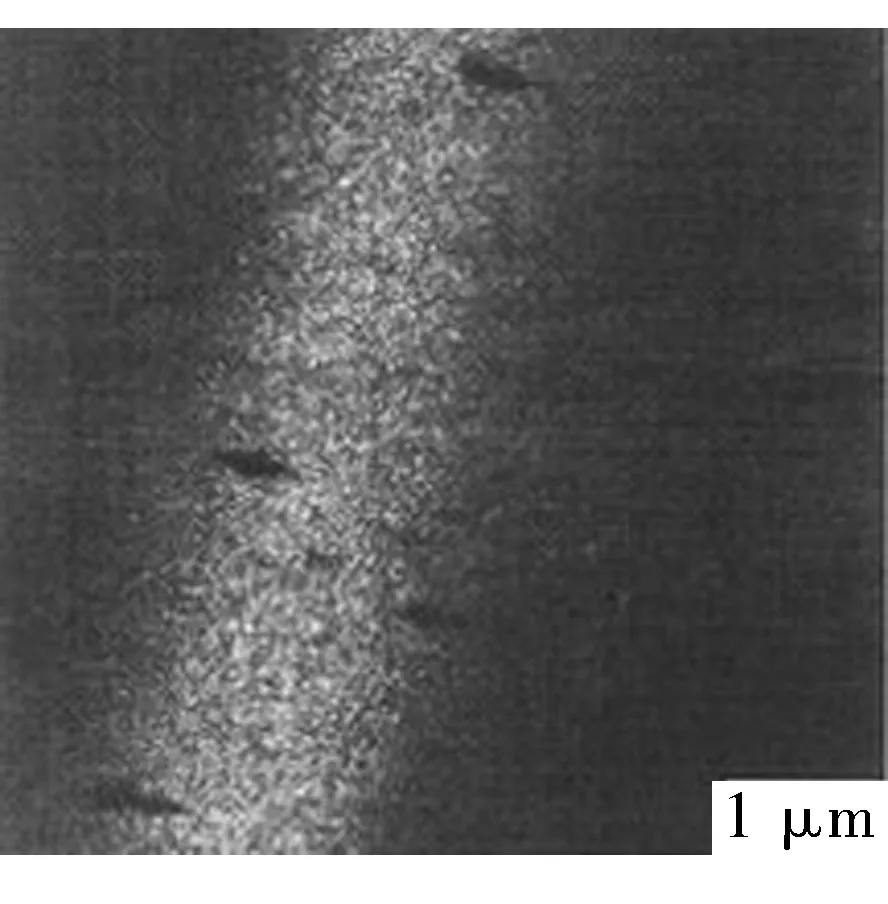

采用共聚焦显微镜分别对3#和5#滚子凹坑缺陷进行观察,得到缺陷的直观形貌(图6)和3D形貌(图7);图8为图6的凹坑缺陷测量区域。分别选取图8的直线a和直线b进行深度测量,如图9和图10所示。

图6 凹坑直观形貌(480×)

图7 凹坑3D形貌

图8 凹坑缺陷测量区域(全长0.256 mm)

图9 3#滚子凹坑中直线a的深度测量结果

图10 5#滚子凹坑中直线b的深度测量结果

由凹坑的3D形貌图以及凹坑深度测量结果可以看出:黑点的深度由边缘到中心逐渐变大,随着精研与超精研的加工,凹坑深度逐渐变小。因此可以证明,凹坑不是精研和超精研工序产生的,也不是碳化物脱落。

2.4 磨加工状态下的滚子表面形貌观察

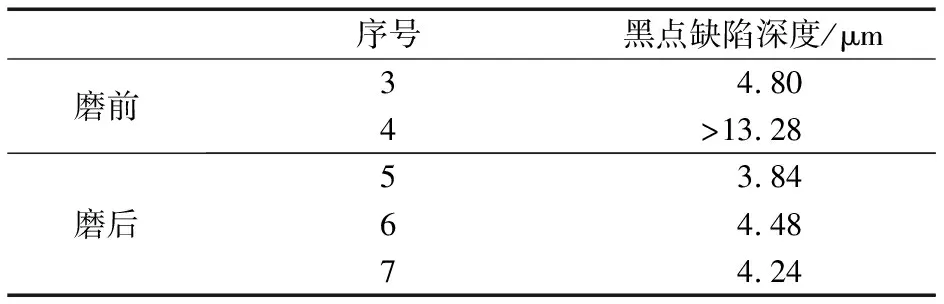

将仅经过磨加工(未超精)的滚子放置在体视显微镜下检测,结果发现终磨后的滚子表面有多处黑色、彗星状的缺陷,这种缺陷是在磨削工件表面时由较大砂轮颗粒形成的,俗称砂轮花(图11)。

图11 终磨滚子外径表面缺陷形貌(63×)

采用轮廓仪检测滚子的表面粗糙度,发现其状态图上有较深的波纹,即为深度较大的砂轮花(图12)。

图12 终磨滚子表面粗糙度状态图

当砂轮花的深度超过精研、超精研工序留量时,虽然其边缘会随着后续加工研磨去除,但较深处还是会留在滚子外径表面形成黑色的点状缺陷。扫描电镜检测的Si,C含量较高,就是超精研油石在凹坑处的残存物质。

3 解决措施

3.1 砂轮的选用

8Cr4Mo4V钢比GCr15轴承钢韧性大,磨削时容易粘砂轮。普通的国产刚玉砂轮由于切削力较差,在磨削8Cr4Mo4V钢时容易产生尺寸不稳、烧伤等现象。为解决上述问题,经过对多个不同厂家的砂轮进行应用对比试验,选用了某厂生产的P450×150×250C150K5AV18砂轮,虽然砂轮的粒度大于原有砂轮,但磨削的滚子粗糙度均匀,砂轮花的最深处小于0.02 mm。经超精加工后完全可以去除砂轮花痕迹,避免黑点缺陷的产生。

3.2 设备及加工参数的优化

将终磨外径面的工序设备,由原有的普通无心磨床更换成高精度数控无心磨床,提高了滚子外径面的加工精度。

原有无心磨床的进给精度为10 μm,数控无心磨床的进给精度为1 μm。为提高磨削表面质量,降低磨削表面粗糙度,将进给量由10 μm改为5 μm。不仅改善了滚子表面质量,避免产生深度较大的砂轮花,同时使终磨滚子的圆度公差由0.8 μm下降到0.5 μm,提高了滚子超精外径面加工的均匀性,避免了黑点缺陷的产生。

4 结束语

经过对几批滚子的加工试验、检测和分析,确定黑点缺陷是在终磨外径面工序时产生的,主要是由于砂轮选用不当或者砂轮更换不及时,被砂轮粗大的磨粒磨削,导致滚子外径表面砂轮花深度超过后工序加工留量,使砂轮花缺陷在超精工序未能去除所致。因此,选用合适的砂轮,控制好滚子外径表面粗糙度以及砂轮花的深度,可有效避免滚子外径面点状缺陷的产生。