滚动轴承热流固耦合研究进展

2019-07-22韩清凯郝旭赵明林京邓四二

韩清凯,郝旭,赵明,林京,邓四二

(1.大连理工大学 机械工程学院,辽宁 大连 116024;2.辽宁重大装备制造协同创新中心,辽宁 大连 116024;3.西安交通大学 a.机械工程学院,b.机械制造系统工程国家重点实验室,西安 710049;4.河南科技大学 机电工程学院,河南 洛阳 471003)

滚动轴承广泛应用于航空、航天、海工装备、矿山设备、微型机械。轴承热流固耦合机理是指轴承结构特性、润滑特性、生热、传热与热平衡过程,对轴承力学性能和寿命有直接影响。不同的滚动轴承类型、服役环境的变化以及安装方式的差异,特别是在偏载、变载、润滑不良、高低温等工况下,其热流固耦合机理复杂,故障模式和寿命问题特殊,由此决定了不同类型、应用场合及工况下滚动轴承的热流固耦合分析方法可能千差万别。滚动轴承在热流固耦合分析方面已有大量学术研究成果,并有许多专利和商用分析软件,但这些技术和分析方法大都针对中高速的普通轴承,有关大型重载滚动轴承热流固耦合分析的文献较少。

因此,针对轴承设计制造与服役使用的迫切需求,建立考虑轴承结构和载荷特征的热流固耦合模型,进行结构力学、流体力学与装配力学、热力学与摩擦学的多层次耦合分析,获得重载、偏载以及冲击等极限工况下的结构整体和局部变形规律,润滑变化与局部生热规律,不同装配连接与滚动界面的摩擦因数与摩擦力矩变化规律,对于滚动轴承的研制和使用具有重要意义。

现综述轴承热流固耦合分析的研究进展,评述有关代表性的研究成果。特别提出针对大型重载滚动轴承热流固耦合分析的研究思路。针对热流固耦合问题,分别从弹性流体动力润滑、摩擦生热、热传递及温度场分布、热流固耦合影响4个方面进行综述。

1 弹性流体动力润滑

轴承工作时需要润滑剂来减小摩擦,降低磨损。润滑剂可以是油、水、气体或者其他具有一定黏度特性的流体。如果滚动轴承设计合理且润滑良好,则接触表面可以被润滑油膜隔开,使其处于弹性流体动力润滑状态;如果油膜失效,表面会发生接触摩擦、磨损甚至导致轴承失效。油膜厚度受多种因素影响,如表面粗糙度、速度、载荷、温度等。油膜厚度决定润滑剂拖动力系数的大小,拖动力系数影响轴承的摩擦生热。

文献[1]272提出的经典牛顿油膜厚度计算公式是弹性流体动力润滑领域的一大成就。近来许多研究发现,该公式高估了润滑油膜厚度[2],所以学者们提出了一些修正公式或因子。文献[3]提出了润滑膜厚度的热缩减因子。文献[4]基于弹性流体动力学接触中非牛顿流体剪切稀化效应对膜厚公式进行了校正。文献[5]采用多重网格法同时求解Reynolds方程、膜厚方程、载荷方程及能量方程,先后用数值计算的方法计算了相交圆弧修形滚子、点接触Lundberg对数滚子与有限长平板摩擦副之间的热弹性流体动压润滑性能,并分析了滚子修形对接触区域弹流润滑性能的影响。文献[6]建立了热弹性流体动力润滑下的分析模型,计算了点接触油膜厚度及摩擦因数,该模型考虑产生润滑油非牛顿流体行为以及润滑油热效应对油膜厚度和摩擦因数的影响。文献[7]开发了一种低自由度半解析模型,用于快速估计弹性流体动力学润滑接触点的摩擦因数,其估计基于表观黏度的剪切速率依赖性Carreau方程,以及流体动力学压力和润滑剂的温度,此外,进行了试验对比分析,滑滚比与摩擦因数关系曲线如图1所示[7](图中F为载荷,Ue为卷吸速度)。文献[8]介绍了一种用于预测热弹性流体动力润滑(TEHL)下线接触摩擦因数的模型,推导出一种新的理论方程来确定摩擦因数,同时考虑了普通润滑剂在TEHL下的流变性。值得注意的是,以上文献均假设润滑充分且形成全弹流油膜,忽略了表面粗糙度对油膜特性的影响。

图1 摩擦因数随滑滚比的变化曲线

承受径向载荷的滚动轴承,滚子和滚道的轴线通常被看作是平行的,因此滚子和滚道之间的载荷被看作是沿滚子长度方向均匀分布的。但实际上,由于受装配误差、热弹变形、偏载及变载等因素的影响,滚子的轴线不是总平行于套圈轴线,会产生一定的倾斜角度,导致滚子和滚道之间的载荷沿滚子长度方向不再均匀分布,润滑油膜厚度及流体动力润滑特性发生变化,进一步对轴承的生热率及温度分布产生影响。文献[9]研究了滚子轴承偏载工况下滚子与套圈间形成的有限长线接触等温弹流润滑特性,结果表明,即使只有0.05°的偏转角,也会导致压力沿轴线分布不均,对于认识偏载下滚子类摩擦副的稳态弹流等温特性提供了帮助。文献[10]采用多网格方法,获得了滚动体与滚道接触区的等温弹性流体动力学润滑的数值解,分析了不同倾斜角度对油膜厚度及压力分布的影响。文献[11]考虑径向间隙、滚子凸度等因素,基于Hertz接触和弹流润滑理论,建立了变载偏斜圆柱滚子轴承打滑非线性动力学模型,获得了滚子与内外滚道之间的时变摩擦力和摩擦力矩,并与现有文献及试验测试结果进行了对比分析。

对于大型重载滚动轴承,由于转速低且载荷大,因此润滑不良以及润滑不均是此类轴承的突出问题,由于此时油膜厚度相对较小,计算拖动系数必须考虑表面粗糙度带来的影响。近年来,一些学者开始针对表面粗糙度对轴承动态特性的影响开展研究。文献[12]结合表面粗糙度的影响建立了一种简化的圆柱滚子轴承动态模型,同时处理Reynolds方程、能量方程和粗糙微接触方程,利用自由体积理论预测了润滑剂黏度以及极限剪切应力,并进行了试验验证。文献[13]对低转速、大径向载荷工况下表面粗糙度对滚动轴承动态性能的影响进行了仿真分析,发现表面粗糙度的增加会使滚动体与滚道间的油膜厚度和发热率增加;在径向载荷较大的情况下,磨损率与径向载荷成正比,生热率增加得更快。

在弹流润滑试验研究方面,可采用电阻法[14]、电阻电容法[15]、光学法[16]等方法测量滚动轴承的油膜厚度。文献[17]采用电容法对油润滑及脂润滑的滚动轴承的油膜厚度进行了测试研究,结果表明测得的润滑油膜厚度比文献[1]273预测的厚约20%~25%。文献[18-19]使用超声波方法测量滚动轴承的油膜厚度,测试结果表明,油膜厚度随着速度的增加而增大,与理论解吻合。

2 摩擦生热

轴承工作时产生摩擦,摩擦生热量主要包括4个部分:1)在外载荷作用下滚动体与滚道之间的摩擦生热;2)保持架与套圈/滚动体之间的摩擦生热;3)滚动体与内部润滑剂之间的黏性摩擦生热;4)对于角接触球轴承,球自旋导致的摩擦生热。轴承组件间的摩擦生热受速度、载荷和润滑剂的影响,研究轴承的摩擦生热就是研究轴承的摩擦功耗。

整体法和局部法是分析轴承摩擦生热的2种基本方法。整体法的核心是由Palmgren[20]通过试验获得的滚动轴承整体摩擦力矩的经验公式,然后用摩擦力矩乘上套圈的转速来得到轴承的整体生热量。整体摩擦力矩分为由外载荷产生的力矩,由润滑剂黏性摩擦产生的力矩,由滚子端面与挡边之间滑动摩擦产生的力矩。整体法摩擦力矩计算公式假设在滚动轴承的接触表面之间存在弹性流体动力学薄膜,且轴承是在正常运行条件下工作。

文献[21]采用整体法对角接触球轴承进行生热量计算,分析了径向载荷及转速对整体摩擦力矩的影响。文献[22]采用整体法计算摩擦力矩,对轴承试验中断油导致的温升现象进行了定性解释。文献[23]95采用修正的整体法生热计算公式对深沟球轴承进行生热量计算,利用温度传感器及扭矩传感器测试轴承系统的温度及扭矩,并根据测试值修正了摩擦力矩计算公式中的参数。文献[24]考虑了球的自旋摩擦力矩,对机床主轴双列角接触球轴承生热量进行了计算。

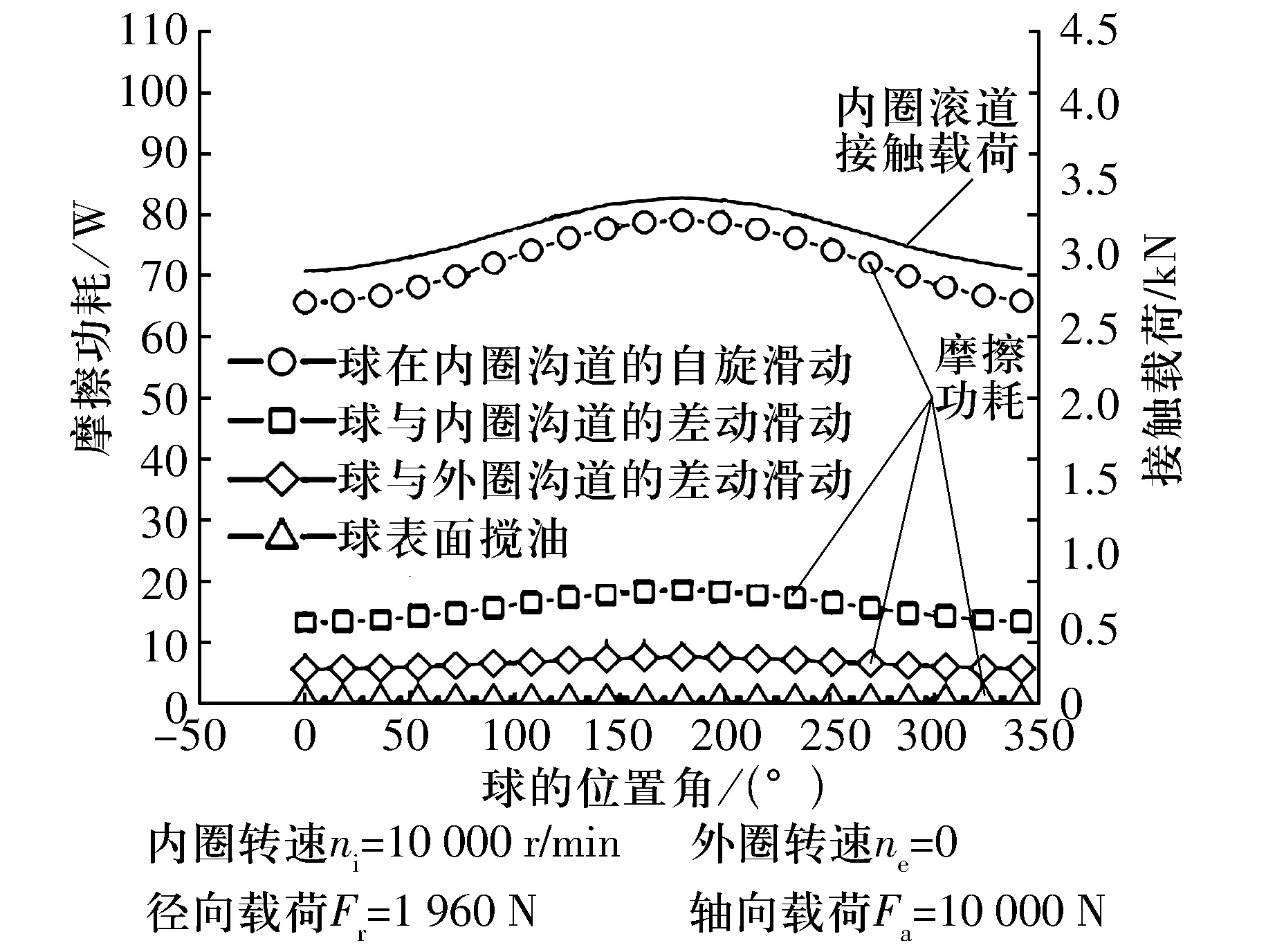

整体法不能给出关于功率损耗的具体位置,而其是预测轴承零件温度所必需的。局部法是根据轴承各个接触单元之间的运动学关系,单独计算出每个接触单元间的局部生热方法,计算结果更为准确。文献[25]采用局部生热法对高速圆柱滚子轴承进行生热计算,分析了转速、载荷等多种工况参数对轴承生热的影响。文献[26]以航空球轴承为对象,基于拖动力试验数据得到了拖动力系数与摩擦切应力,计算了各个接触面的摩擦生热量(图2[26])以及轴承的总生热量,并将2种生热算法的计算结果与台架试验结果进行对比,发现在转速较高时整体法的计算误差较大,而局部法的计算结果更为准确。

图2 轴承内不同位置球的摩擦功耗

对于低速重载滚动轴承,文献[27]采用局部生热分析方法,建立了脂润滑球面滚子轴承发热量的数学模型,计算了滚子-滚道接触、保持架-内圈引导面接触、滚子-保持架兜孔接触以及滚子搅油功率损失,同时结合具体算例,系统分析了内圈转速、径向载荷、轴承工作温度以及主要几何参数等因素对球面滚子轴承发热率的影响规律。

通常采用力矩传感器进行轴承整体摩擦力矩的测试,文献[28-29]进行了轴承摩擦力矩的测试试验,并分析了载荷、转速、温度环境对摩擦力矩的影响。文献[30]用多种类型的润滑脂测试了推力球轴承的摩擦力矩和工作温度。文献[31]对用聚合物润滑脂润滑的推力球轴承进行了一系列的摩擦力矩试验,测试润滑脂用相同的基础油但不同的增稠剂含量配制,结果表明:增稠剂含量越高,润滑脂产生的摩擦力矩越小。文献[32]基于灰色系统理论,提出了一种新的轴承摩擦力矩预测方法,对脂润滑角接触球轴承的摩擦力矩进行了多次试验,通过在线和离线方法对模型的有效性进行了验证。

3 热传递及温度场分析

轴承运行过程中的生热量(以功率损耗的方式表征)最终将以热传导、热对流和热辐射的形式平衡,热辐射对轴承散热影响较小。热传递方式和最终形成的温度场对轴承性能与寿命有很大影响。

文献[33]系统研究了轴承的传热及散热特性。文献[34]研究了铁路圆锥滚子轴承的传热特性,对其中2个滚子进行了静态加热试验,并与建立的理论解析模型进行对比验证,估算了轴承总体传热系数,其结果可对圆锥滚子轴承过热行为进行机理性解释。

轴承系统各零件与润滑剂、空气之间的对流换热系数是最难确定的参数之一。轴承运转时,不同的润滑方式、润滑剂流速和流量对轴承的对流换热系数有较大影响。目前关于轴承热分析的相关文献中对于对流换热系数的确认大多基于经验公式,试验测试的文献较少。文献[23]98考虑轴承座壳体复杂的几何形状,在温度达到稳定状态后关闭电动机,测试温度在t*时刻的下降速率,估算轴承座与空气的对流换热系数(图3)。

图3 轴承座表面对流换热系数测试结果

用于轴承传热学分析的方法和理论主要有热网络法和有限元法。热网络法是通过在轴承系统中设置热节点,节点间以不同形式热阻连接成热网络,将热比拟成电的方法得出传热问题的热平衡方程。应用热网络法对系统的稳态温度场进行求解是根据Kirchhoff能量平衡原理;对系统的瞬态温度场进行求解所应用的原理见文献[35]。使用热网络法的轴承热分析软件有CYBEAN,SPHERBEAN,SHABRTH等。用热网络法进行计算,温度节点设置越多,计算结果越精确,节点位置的布局、疏密程度可根据实际需要灵活掌握,相对于有限元法能够更容易确定边界条件[36]。但热网络模拟实际结构的能力较差,处理复杂形状物体时灵活性和适应性不足,而且用节点代替一定尺寸的单元体显得较为粗糙,例如对于不同类型的轴承,用热网络法计算热阻是将轴承套圈简化为环进行计算。有限元法具有单元划分灵活,有限元模型和轴承系统实际结构统一,计算精度高等特点,主要用于求解某一零件或面-面接触体之间的温度场,较成熟的有限元软件有ANSYS,ABAQUS,ADINA等。

文献[37]应用热网络法建立了脂润滑双列球面滚子轴承温升计算模型。文献[38]针对角接触球轴承提出了一种新型多节点热网络模型,用以预测轴承温度,并与试验结果进行了对比,结果表明:该模型可以更好地预测轴承温度变化,对提高轴承运行精度以及轴承寿命具有参考性。文献[39]建立了脂润滑双列圆锥滚子轴承热网络模型,分析了不同转速、填脂比及滚子大端半径对温度的影响。文献[40]基于传热学和摩擦学原理建立了滚针轴承及圆锥滚子轴承热变形分析的三维有限元模型,分析了热平衡下轴承热变形和温度场分布,为滚动轴承的热变形和游隙研究提供了参考和理论依据。文献[23]97对油浴润滑下的深沟球轴承系统建立了瞬态热网络模型,对球和套圈使用集中质量假设,考虑球与沟道接触区的接触热阻,在不同转速及载荷下进行了试验,结果表明:不同载荷和转速下的预测温度与试验测量温度基本吻合,转速、润滑油黏度增加以及壳体冷却速率降低会导致球轴承产生较大的温度梯度。文献[41]通过监测转子-轴承系统中轴承及联轴器的温升速率检测轴承系统的不对中,并研究了载荷、速度和不对中量对轴承及联轴器温升的影响。

轴承温度测试方面,传统温度传感器有热电偶[42]、热电阻[43]、红外热像仪[44]等。近些年,许多学者利用光纤光栅传感器进行轴承温度测试[45-46]。光纤光栅传感器除了具有普通传感器具有的灵敏度高、不受电磁干扰、抗腐蚀性好等优点,还能在一根光纤中串接多个光栅进行分布式测量,避免传统传感器复杂布线等缺点。

4 热流固耦合影响分析

轴承结构参数、工况条件、油膜特性、表面粗糙度等会对轴承生热产生影响,同时生热导致的轴承温度变化又会对轴承结构参数及油膜特性产生影响,最终使轴承达到稳定状态,形成轴承流、固、热之间的多向耦合机制。

轴承结构参数包括沟曲率半径系数、接触角、游隙、滚动体数量等;工况条件包括载荷(偏载、变载)、转速以及环境(温度、湿度);油膜特性包括油膜厚度、拖动系数。结构及工况的变化影响轴承的载荷分布及接触性能,同时影响轴承的油膜特性,进而影响轴承的生热量,而油膜特性决定生热量的大小,生热量决定轴承的温度场分布,轴承温度的变化影响轴承的结构参数及油膜特性,经过不断循环迭代,使轴承达到稳定状态。

众多学者从试验和理论的角度研究了油气润滑参数[47-49]对轴承系统温度的影响,包括油气供应管路长度、油气类型、油黏度、空气压力和喷嘴设计等。

文献[50]考虑油气润滑下的热流固耦合因素,建立了模拟轴承腔内流体流动的数值仿真模型,预测了轴承室内油气流动与散热的耦合效应,结果表明:耦合效应对流动压力的预测值影响不大,考虑耦合效应时湍流耗散率高于不考虑耦合效应时的湍流耗散率,同时得到较低的滚动体预测温度。文献[51]考虑热流固耦合效应,对高速滚子轴承腔内油气润滑气泡流动进行了研究,揭示了轴承转速、空气体积分数与油气流速、压力之间的关系,结果表明:流动压力和温度的耦合效应明显,考虑热流固耦合效应时,轴承出口处流体速度和压力均较大,轴承温度低于不考虑耦合效应时的温度。文献[52]基于热网络法优选试验轴系关键部件作为温度节点,综合考虑润滑剂黏温效应及轴系径向复合应力与变形,实时修正了轴系热源、热边界条件等特性参数,实现了温度场与变形的耦合分析。文献[53]基于局部生热法和弹性流体动力润滑(EHL)理论,建立了铁路双列圆锥滚子轴承滚道和挡边的生热模型,通过有限元法建立了轴承温度场计算模型,并分析了载荷及转速对轴承生热特性的影响,结果表明:挡边和滚道的发热率随着径向力和转速的增加而增加,对于每列滚子的总热量,滚道的发热量远大于挡边,对轴承的整体温升有明显的影响;对于单位面积的热量,挡边的发热明显,是引起高速铁路轴承局部瞬态温升的关键因素。文献[54]考虑轴承非线性力学特性、生热机制以及热边界条件,建立了角接触球轴承热力学耦合模型,利用热巡检仪进行轴承温度测试,对耦合模型的仿真计算结果进行了验证,同时研究了热预紧力的变化规律,分析了热预紧力对轴承运行刚度的影响。文献[55]采用热网络法分析轴承系统主轴的瞬态热特性,其中考虑了热-变形耦合效应,试验结果表明,瞬态热分析模型的温度预测比稳态模型更准确。文献[56]建立了高速球轴承油气润滑系统,通过试验研究了预紧力、油量、转速等不同工况对轴承温升的影响。文献[57]提出了一种基于系统动力学的仿真方法,考虑轴承装配公差、几何尺寸、冷却条件、运行条件和热变形等,建立了轴承系统热力学和力学行为的综合预测模型。

5 结论与展望

目前轴承热流固耦合分析几乎是针对常规高速轴承,通常不考虑滚道表面粗糙度对轴承热流固分析的影响,特别是针对大型重载滚动轴承兼有旋转动力学特性和结构动力学特性的热流固耦合分析几乎没有深入开展。

针对大型重载轴承的设计制造与服役维护需求,需要根据其结构和工作特点,研究其在复杂工况下流、固、热多物理场耦合的力学特性及行为,获得轴承流、固、热之间的耦合规律。在后续的研究中,需要重点开展以下几方面的工作:

1)研究在低速、重载、偏载下大型重载滚动轴承的流(油膜厚度、压力、拖动系数)、固(表面粗糙度、尺寸公差、大变形、游隙、滚子修形)、热(生热率、热传导率、对流系数、温度场分布)之间的耦合机制。

2)研究滚道不同表面粗糙度等级下油膜的形成特点及生热率的变化规律,分析油膜特性(黏度、油膜厚度、膜厚比)对生热、生热对油膜特性的双向耦合影响等。

3)基于建立的热流固耦合机制,研究大型重载滚动轴承在重载、偏载以及冲击等极限条件下,轴承整体结构变形与局部变形、润滑变化与局部生热,装配界面与滚动接触界面的摩擦因数,启动与运行摩擦力矩变化,轴承系统刚度与阻尼的变化规律等。