钢筋混凝土基础加固在工程中的应用

2019-07-22赵兴武于建华董海洋

赵兴武,于建华,董海洋

中国石油天然气第七建设有限公司,山东青岛 266061

在各类改造、扩建工程中,涉及大量的设备、结构基础施工,因工期、费用、现场条件限制等多种原因,有些工程不能重新建造基础,需要对原有基础进行利旧,通过对原基础加固处理,提高其承载力,以达到新的使用要求。本文结合某石化公司的泵基础加固、钢结构管廊基础加固施工,介绍此类基础加固的主要施工方法及流程。在基础加固施工中,原有基础表面处理、钻植筋孔、注胶、植筋、拉拔试验等为基础加固施工中的关键质量控制点,施工中要严格加强过程质量管理。

1 工程案例一

1.1 工程背景

2017年4 月,某石化公司化肥厂进行环保治理项目工程施工,需要把泵房内原有703A/B、704A/B、705A/B 共6 台流程泵更换为尺寸、功率更大的新泵,同时泵基础需要重新设计施工。但因工期短,泵房内空间狭小,施工车辆无法展开,人工作业效率低,因此如果新建基础,则无法满足工期要求。经与项目参建各方沟通,最后采用对原有基础进行加固的利旧施工方法。加固前后的泵基础参数对比如下:

(1)703A/B 泵基础长×宽加固前1 800 mm×1 200 mm;加固后为2 300 mm×2 000 mm。

(2)704A/B 泵基础长×宽加固前2 200 mm×1 500 mm;加固后为2 600 mm×1 900 mm。

(3)705A/B 泵基础长×宽加固前2 300 mm×1 100 mm;加固后为2 800 mm×1 500 mm。

1.2 施工流程

拟定的加固施工流程如下:原有泵体拆除→剔除基础上部二次灌浆层→基础四周定位放线→土方开挖→验槽→原基础四周凿毛→原基础四周植筋→基础四周箍筋、竖向筋安装→模板安装加固→基础四周混凝土浇筑→混凝土养护→拆模、回填→新泵地脚螺栓位置水钻开孔→设备安装后二次灌浆→灌浆层养护。

1.3 主要施工方法

(1)以原有泵进出口中心线为基准[1],按加固后基础尺寸放线,将桩点引至加固后基础四周1.2 m 处,作为施工控制点。

(2)用切割机将地坪切开,将混凝土地坪破碎后运至指定垃圾存放点。

(3)挖掘土方至原基础垫层底部标高,验收合格后完成扩大部分基础垫层施工。

(4)将原基础顶面二次灌浆层用小型风镐破碎剔凿,直至降至设计标高,基础四周用电锤凿毛处理。

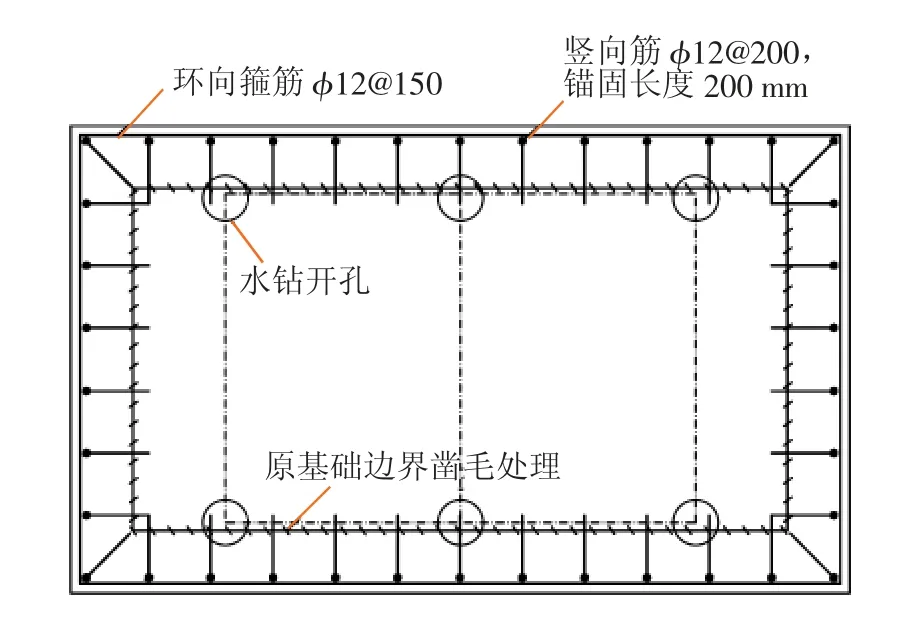

(5)用HRB335φ12 螺纹钢筋制作环向箍筋及纵向筋。箍筋尺寸按加固后基础尺寸预制,箍筋间距150 mm,焊接连接;竖向筋间距200 mm,钢筋保护层30 mm。

(6)用HRB335φ12 螺纹钢筋在基础四周植筋,起始点距基础边缘不小于150 mm[2],植入深度150 mm,外露150 mm,植筋间距300 mm,梅花形布置,以增加新旧基础结合强度。

(7)支设模板,用C35 混凝土完成基础四周混凝土浇筑。

(8)拆模、回填,混凝土养护。

(9)混凝土养护3 d 后,按新泵地脚螺栓位置在基础顶面放线,然后用φ100 mm 水钻开螺栓孔,孔深500 mm。

(10)新泵安装及后续找正灌浆。

泵基础加固示意见图1。

1.4 施工效果

该厂环保治理项目于2017年6 月竣工复产,各台新换机泵均已投入运行,目前已稳定运行一年半的时间,期间机泵各项技术参数合格,无任何异常情况发生。相比于将原有基础全部破碎然后再重新进行混凝土施工的方案,加固方案节约了4 d 工期及大量的人工、机械费用,经济效果明显。

图1 泵基础加固示意

2 工程案例二

2.1 工程背景

2018年4 月,某石化公司炼油厂进行16 万t/a烷基化项目工程施工,项目外围管道配套工程没有新建管廊,借用厂区原有管廊进行布管设计。新增加各类管道20 余条,需对原有钢结构进行加层以满足布管要求。同时,需要对原有部分钢结构基础进行加固处理,满足新增载荷要求。经设计人员计算,需要加固的钢筋混凝土基础合计80 个,每边扩大尺寸从0.2 ~1.5 m 不等。

2.2 主要施工方法

(1)对需要加固的基础进行分组、分批次进行加固施工。一个批次加固的基础不能集中在一起,间隔施工,尽量减少对上部结构稳定性的影响。

(2)完成土方开挖、验槽、扩大后的基础垫层施工。

(3)对原基础侧面进行凿毛处理,用HRB335φ12 螺纹钢筋在基础每级台阶中部植入一排钢筋,植入深度150 mm,外露150 mm,植筋间距300 mm,以增加新旧基础结合强度。

(4)在距基础底面150 mm 处,按设计文件要求的间距、深度钻植筋孔。

(5)在距基础承台顶层台阶以上150 mm 处,按设计文件要求的间距、深度钻植筋孔,注意开孔不能破坏短柱内原有竖向钢筋。

(6)按要求向孔内填充植筋胶,再将提前预制好的钢筋用锤子敲入孔内。

(7)静置固化完成后进行拉拔试验,合格后绑扎钢筋、支设模板等,完成后续工序施工[3]。

2.3 植筋施工流程

植筋施工流程见图2[2]。

图2 植筋施工流程

2.4 植筋施工控制项目

(1)钢筋直径与钻孔直径宜符合表1要求[4]。

表1 钢筋直径与钻孔直径要求/mm

(2)当采用自动搅拌注射筒包装的胶黏剂时,应选用硬包装产品,不得使用软包装产品。其植筋作业应按产品使用说明书的规定进行,但应经过试操作。若试操作结果表明该自动搅拌器搅拌的胶不均匀,则应弃用。当采用现场配制的植筋胶时,应在无尘土飞扬的室内,按产品使用说明书规定的配合比和工艺要求严格执行,且应有专人负责。调胶时应根据现场环境温度确定树脂的每次拌合量,使用的工具应为低速搅拌器,搅拌好的胶液应色泽均匀、无结块、无气泡。在拌合和使用过程中,应防止灰尘、油、水等杂质混入,并应按规定的可操作时间完成植筋作业。

(3)注入胶黏剂时,其灌注方式应不妨碍孔中的空气排出,灌注量应按产品使用说明书确定,并以植入钢筋后有少许胶液溢出为宜。在任何工程中,均不得采用钢筋从胶桶中黏胶塞进孔洞的施工方法。

(4)注入植筋胶后,应立即插入钢筋,直至达到规定的深度。从注入胶黏剂至植好钢筋所需的时间,应少于产品使用说明书规定的适用期(可操作时间)。否则应拔掉钢筋,并立即清除失效的胶黏剂,重新按原工序返工。

(5)植入的钢筋必须立即校正方向,使植入的钢筋与孔壁间的间隙均匀。胶黏剂未达到产品使用说明书规定的固化期前,应静置养护,不得扰动所植钢筋。

(6)如果钢筋需要焊接,宜先焊接后植筋,若有困难必须后焊接,焊点距基材混凝土表面应大于15 d(d 为钢筋直径),且采用浸过冰水的湿毛巾包裹植筋外露部分的根部[5]。防止因焊接产生的热量对植筋胶造成不良影响。

(7)胶黏剂固化时间符合产品要求后,按GB 50550—2010《建筑结构加固工程施工质量验收规范》附录W 的要求进行拉拔试验。拉拔试验应由具备相应资质的试验机构实施,监理单位人员参加。

管廊基础加固示意见图3。

图3 管廊基础加固示意

2.5 施工效果

通过三个月的施工,项目部完成了80 个基础加固施工,使用钢筋混凝土约1 300 m3。各工序按规范要求操作,质量合格。到目前为止,工程已完工半年,管廊上部新增加的20 余条管道均已投用,通过对管廊钢柱的观测,没有发生下沉、倾斜等异常情况,加固后的基础满足新增载荷对基础的要求。

3 结束语

通过本文所述两个基础加固工程施工案例,可以发现基础加固施工的重点是在设计计算基础上,按规范要求进行基础凿毛、钻孔、注胶、植筋及验收试验,各环节都必须认真施工,以满足相应的质量要求,任何一个环节施工质量未进行严格控制,都会影响最终的植筋效果。