多通道烧嘴水煤浆气化过程数值模拟

2019-07-19张峥

张 峥

(西安石油大学,陕西 西安 710065)

在煤化工工业中,煤气化装置是整个煤化工企业的一个核心和关键装置,烧嘴又是该装置中最为重要的组成部分。所以水煤浆加压气化装置长时间可靠安全的运行,对于煤炭资源型企业来说,无疑具有及其重要的意义[1]。水煤浆气化工艺燃烧器是一种内、中、外三流混合雾化形式,氧气是通过内、外两通道进行运送,而水煤浆直接由中心通道运送,中心氧与煤浆在预混室预混后,再与外环氧混合雾化燃烧气化。气流床气化过程的作用是将每个煤颗粒从气流中分离出来,每个颗粒可以独立地膨胀、软化、烧尽和形成渣,与相邻颗粒无关,工艺烧嘴在这一过程中起着决定性的作用[2]。参与气化反应的主要元素之一是氧气,同时在水煤浆雾化过程中起到了雾化器的作用。氧分为中心氧和外部环氧,分别通过各自的通道聚集到烧嘴喷头部位。由流经中间管的水煤浆形成的中间环空,首先在烧嘴头部室的小混合室中以一定角度与中心管的中心氧发生碰撞,实现预混合。中间喷嘴内腔和小喷嘴外轮廓组成的小混合室呈逐渐收缩的结构,在高速氧气流动的冲击、碰撞和搬运作用下,水煤浆与氧气发生湍流混合[3]。最初被雾化的水煤浆在外环中被氧进一步分散,从而使氧和水煤浆充分混合,煤浆完全雾化。此过程即为水煤浆喷嘴雾化机理,对于该机理的认识和理解对喷嘴的使用和延迟具有理论意义和实际价值[4]。

1 雾化模型的建立

1.1 计算模型的建立

由于烧嘴结构利用高速气体与水煤浆的碰撞射流,将水煤浆离散为小液滴,增大氧气与煤浆的接触面积,从而增加燃烧效率。目前的Fluent软件提供两种雾滴破碎模型:泰勒类比破碎模型(TAB)和波致破碎模型。射流稳定性是基于Reitz的理论公式[5]得到的,假定在初始稳定运动的基础上有一无限小轴对称表面位移:

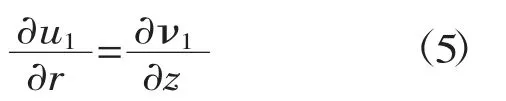

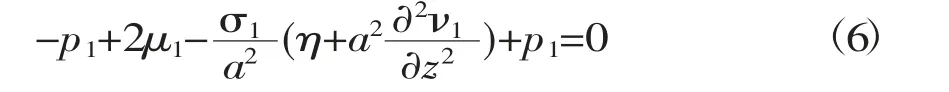

式中,与增长率的实部(0)相联系的圆频率与波数(k=2π/λ)之间存在离散形式的函数关系ω=ω(k)。为了确定这种离散关系式,用三角级数解求解液体的线性化之后的水力学方程有:

式中,φ1,ψ1分别为速度势和流函数;C1,C2为积分常数;I0,I1为第一类修正贝塞尔函数;L2=k2+w/ν1,ν1为液体运动黏度。液体压力由方程的无黏部分计算而来,气液两相的线性化边界条件为:

运动连续条件:

剪应力连续条件:

正应力连续条件:

得到液滴离散关系为:

在液体破碎雾化过程中,初始液滴直径由上式射流离散关系得到。液滴破碎成小液滴后,其半径a 通过假定破碎时的半径r 与增长面波长得到,关系如下所示:

式中,B0为常数;Λ 为波长。初始液滴的变化率为:

式中,破碎时间表示为:

1.2 边界条件的设置

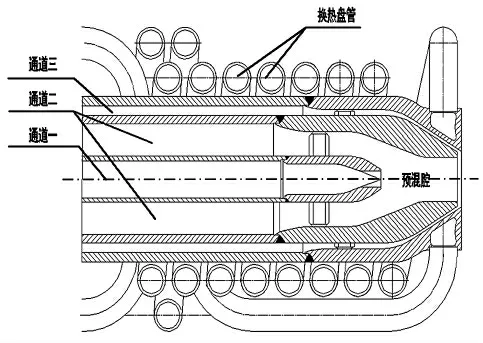

本文采用商业软件FLUENT 进行雾化计算,如图1 所示,常用的同心三通道烧嘴结构包括内喷嘴(通道一)、环形水煤浆流道(通道二)和外环氧流道(通道三)。内喷嘴通常不与烧嘴出口对齐,形成水煤浆和氧气的预混腔,外环氧流道主要用于水煤浆雾化。在烧嘴外部安装有盘管或夹套换热管,用于烧嘴的传热降温。

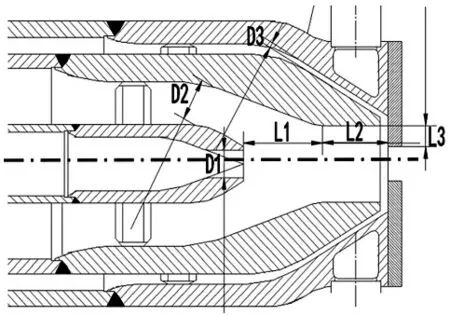

本文中主要针对烧嘴内部水煤浆雾化效果,壁面冲蚀及外层换热热应力集中展开研究,因此,通过改变部分内部结构尺寸,进行计算结果评价。如图2 所示为部分变化的几何尺寸示意图。其中L1为内喷嘴与水煤浆预混腔,L2为水煤浆和外氧环预混腔,L3为出口缩径量,D1 为内喷嘴直径,D2为水煤浆环形间隙,D3为外氧环空间隙。

图1 水煤浆烧嘴几何模型图

图2 水煤浆烧嘴内部结构变化参数示意图

数值计算均采用速度入口和压力出口边界,湍流模型选择k-ε 湍流模型,考虑介质流动换热。针对烧嘴雾化计算,设置为液体水煤浆和气体流动三个区域;针对煤粉冲蚀,设置为内外气体区域,中心环水煤浆流动区域三区域;针对烧嘴外层换热计算,设置为外层冷却水、内层气体和中心水煤浆三区域。为了减小计算量,采用中心对称结构,换热壁面采用传热模型。壁面均采用无滑移壁面,近壁面网格尺寸0.1mm,划分结构网格,每章计算根据计算区域不同,网格数不同。计算采用SIMPLE 方法,迭代时间步精度0.001s,残差小于 时认为计算收敛。

2 雾化计算结果

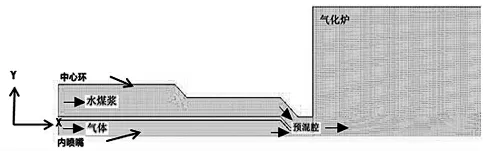

图3 水煤浆内喷嘴射流雾化水煤浆计算网格图

衡量水煤浆雾化效果,通常根据液滴的索泰尔直径D32(Sauter mean diameter-SMD)表征。如图3 所示为内喷嘴气体射流和中心环水煤浆射流的计算网格。计算区域为沿轴线中心对称结构,射流入口段长度400mm,雾化炉计算区域长度2000mm,四边形结构化网格数273516,边界层网格10 层,首层宽度0.1mm。气体含氧99%,水煤浆参数如表1 所示,黏度500mPa·s,密度1200kg/m3。气体入口流速50~150m/s,水煤浆流速5m/s。入口温度20℃,炉内温度1300℃。计算采用二阶中心差分格式,SIMPLE 计算方法,时间精度0.001s,设置重力方向与水煤浆流动方向一致。

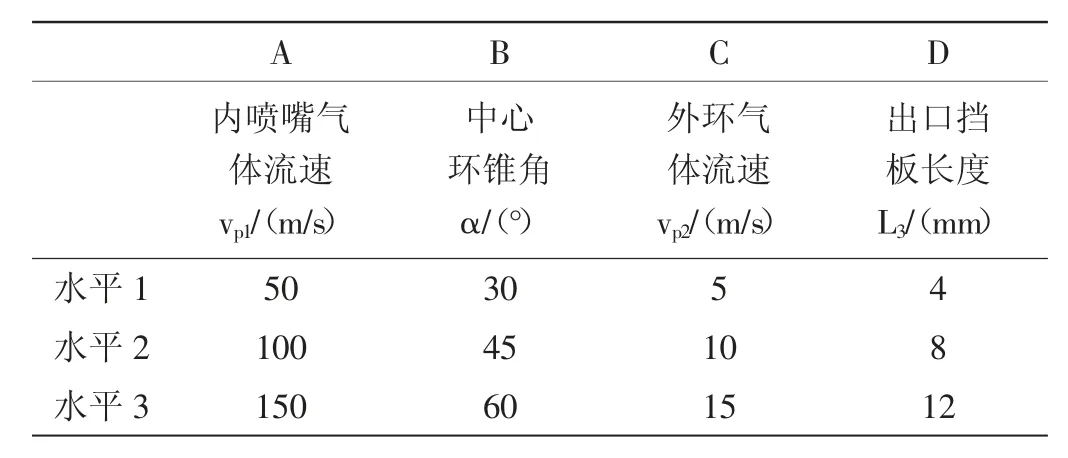

为了对比分析各因素对水煤浆雾化的影响,利用正交分析方法得到内外环气体流速、中心环锥角和出口挡板长度对水煤浆雾化SMD 值的影响。表1 所示为四因素三水平正交表。其中选取内外气体流速、中心水煤浆出口锥角和烧嘴出口挡板伸长量作为影响水煤浆雾化SMD 的主要因素,选取三种常用参数作为每种因素的水平值。

表1 四因素三水平L9(34)正交表

为了对比分析各因素对水煤浆雾化的影响,利用正交分析方法得到内外环气体流速、中心环锥角和出口挡板长度对水煤浆雾化SMD 值的影响。选取四因素三水平正交分析,其中选取内外气体流速、中心水煤浆出口锥角和烧嘴出口挡板伸长量作为影响水煤浆雾化SMD 的主要因素,选取四因素三水平正交分析三种常用参数作为每种因素的水平值。

将每种因素的三水平值排列组合得到正交方案,共9 组计算结果。计算每种因素每个水平对应的SMD 平均值K 和方差R,结果显示对于A,B,C,D 四种因素对应的最优水平分别为A3,B1,C2,D3。其中,中心环锥角和外环气体流速结果与前面几节计算结果略有差异,说明考虑多因素影响时,各因素之间相互影响导致部分最优值与单因素时不同。根据方差计算结果,对于水煤浆雾化影响最大的是烧嘴出口挡板尺寸,其次为内喷嘴气体流速;影响最小的是外环气体流速。因此,从影响雾化的单因素考虑,增大内喷嘴气体流速、中心环锥角、外环气体流速、出口挡板长度都会减小SMD 值。但是,综合考虑各因素的影响,得出增大内喷嘴气体流速,减小中心环锥角,控制外环气体与水煤浆的气液比,同时增大挡板长度可以有效减小SMD 值。

3 结论

本文利用DPM 液滴运动及破裂模型,计算了内外环气体流速、中心环锥角和出口挡板长度对水煤浆雾化的影响,讨论了各因素的变化规律和共同作用下的最优区间,得出如下主要结论:

1)内喷嘴气体流速和外环气体流速的增加可以有效降低SMD 值,同时,单一的内喷嘴气流对水煤浆雾化效果弱于含外环流道时的效果。在内外环气体共同喷射下,水煤浆在预混腔内被气流冲击形成了初步液滴破碎,有助于最终雾化粒径的减小。

2)当改变中心环水煤浆流道出口锥度时,增加了水煤浆射入中心气流的角度,使煤粉液滴与气流混合更为均匀,从而增加了雾化效果。当增加烧嘴节流挡板时,增大了气液混合时间和内部湍流强度,同样提高了雾化效果。

3)通过对多个因素共同作用下的水煤浆雾化SMD 值进行对比计算,得出了影响水煤浆雾化的最关键因素和最优值。