加氢裂化装置催化剂活性降低原因分析及应对措施

2019-07-19朱鹏

朱 鹏

(中海油气(泰州)石化有限公司,江苏 泰州 225300)

中海油气泰州石化有限公司150 万吨/年加氢裂化装置采用SEI 开发的单段串联、尾油全循环工艺,催化剂采用抚顺石油化工研究院(FRIPP)开发的FZC 系列加氢保护剂、FF-36A 加氢精制催化剂和FC-32A 加氢裂化催化剂。装置自2018年4 月26 日加工原料性质发生改变后,装置反应转化率逐步降低,催化剂活性减弱,精制、裂化反应器各床层温度不断提高,严重影响催化剂使用寿命。文章分析了催化剂活性降低的原因,并采取了相应的处置措施,有效的提高了催化剂的活性,改善了生产状况。

1 催化剂活性降低原因分析

由于加工原料性质多变,装置自2018 年4 月26 日加工原料种类改变后,发现装置反应转化率由原来的65%下降至50%,精制反应段总温升由原来的28℃下降至18℃。装置进行分析,可能原因为原料性质变化引起的反应变化,于是对原料进行连续加样分析。

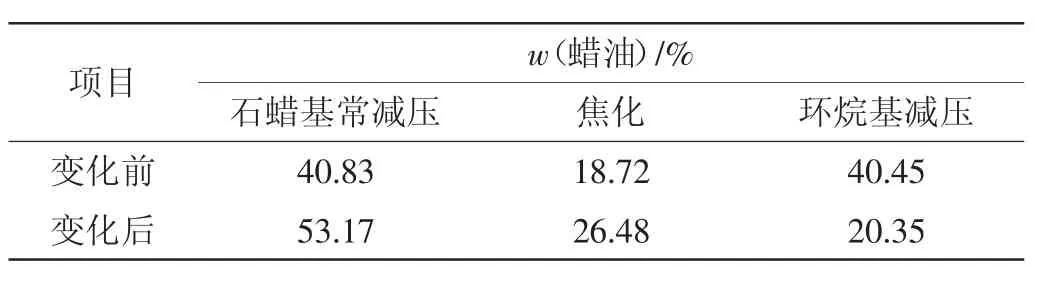

装置对原料性质进行分析后发现原料组成和原料中氮含量发生较大变化,如表1 所示。切换原料后,石蜡基原料组成上升,环烷基原料组分大幅降低,焦化蜡油的加工比例大幅提高。焦化蜡油具有硫、氮、不饱和烃、原料干点、芳烃及焦粉含量高,重杂质多等特点[1],特别是氮含量及碱氮含量大幅增加对催化剂活性有明显抑制作用。如图1 所示,切换原料后,原料中氮含量由原来的500 mg/L 上升至最大2000 mg/L,并且长期维持在高浓度运行。

表1 装置原料结构

图1 原料中氮含量变化趋势

2 应对措施

2.1 优化反应注水量

由于原料中氮含量大幅增加导致循环氢中氨含量出现大幅上升,装置通过提高注水量来降低氨含量,防止循环氢中氨累积。由于增大注水将同步降低循环氢中硫化氢的浓度,循环氢中硫化氢浓度过低存在催化剂被还原的风险,经连续调整及跟踪分析,最终注水量由14t/h 提升至17t/h。如图2 所示循环氢中的氨浓度最终维持在110 mg/L 至240mg/L 的较高的浓度范围,此时循环氢中硫化氢与氨的体积比接近1∶1。

图2 循环氢中氨浓度变化趋势

2.2 掺炼催化柴油,提高原料中硫氮质量比

提高反应注水量后,循环氢中氨含量大幅下降,但硫化氢含量也同时大幅下降至100mg/L,低于300mg/L 的警戒值,催化剂存在被还原的风险,因此必须提高原料中的硫氮质量比,已保证循环氢中的硫化氢含量,综合考虑装置原料现状和经济效益,考虑原料中引入催化柴油,优化原料结构,提高硫氮质量比[2]。

2.2.1 掺炼催化柴油对混合原料性质的影响

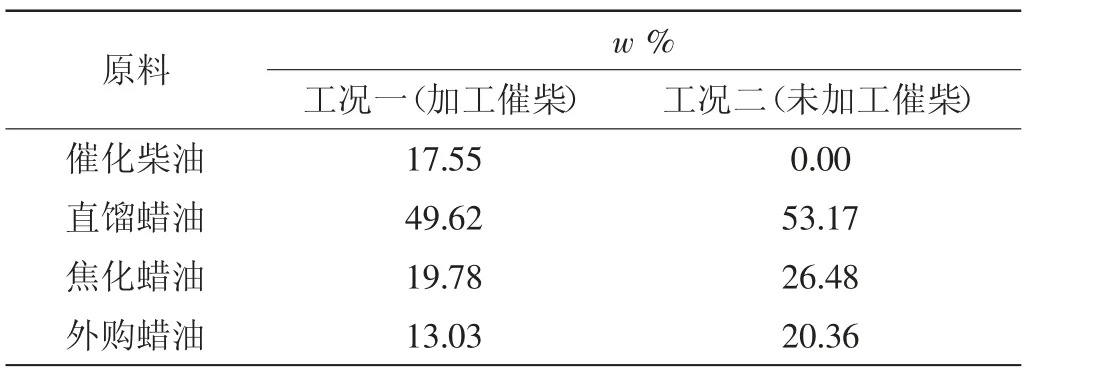

由表2、表3 可见,原料中掺炼了17%的催化柴油后,混合原料中氮含量降低了43.29%,硫含量增加了40.55%,硫氮质量比由1.10 上升至2.73,达到了优化硫氮比的目的。

表2 加工催柴前后各路原料占比变化

表3 加工催柴前后原料性质对比

2.2.2 掺炼催化柴油对反应的影响

由表4 可见,原料中掺炼催柴后,不仅大幅降低了循环氢中氨气的浓度,同时保证了循环氢中硫化氢的浓度,避免了催化剂被还原。由于氨浓度的下降,催化剂活性被逐步释放[3]。

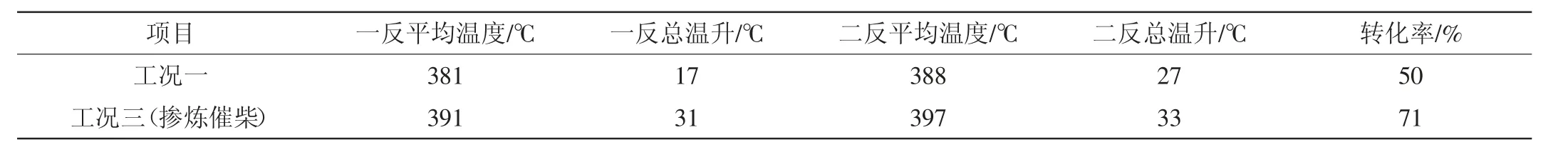

由表5 可见,掺炼催化柴油后,精制反应器床层总温升由原来的17℃上升至31℃,床层平均温度提高了10℃,解决了裂化反应器入口温度低的难题,同时可降低反应炉出口温度,节能降耗;裂化反应器床层平均温度提高了9℃,装置转化率从50%提高至71%,表明裂化催化剂活性得到了显著释放,产生了显著经济效益。

表4 掺炼催化柴油前后循环氢组成变化

表5 掺炼催化柴油前后反应工艺操作参数变化

3 结论

1)提高反应注水后降低了循环氢中氨的浓度,但同时也降低了硫化氢浓度。存在由于循环氢中硫化氢浓度过低催化剂被还原的风险,因此仅提高注水量仍不能完全达到释放催化剂活性,提高转化率的目的。

2)原料中掺炼部分催化柴油后,混合原料中氮含量降低了43.29%,硫含量增加了40.55%,硫氮质量比由1.10 上升至2.73,达到了优化硫氮比的目的,同时大幅降低了循环氢中氨气的浓度,并且保证了循环氢中硫化氢的浓度,避免了催化剂被还原。

3)掺炼催化柴油后,精制反应器床层总温升由原来的17℃上升至31℃,床层平均温度提高了10℃,解决了裂化反应器入口温度低的难题,同时可降低反应炉出口温度,节能降耗;裂化反应器床层平均温度提高了9℃,装置转化率从50%提高至71%,表明裂化催化剂活性得到了显著释放,产生了显著经济效益。