基于遗传算法的半导体激光器温度控制系统*

2019-07-19杨芳权江渝川

杨芳权, 江渝川

(重庆人文科技学院 计算机工程学院, 重庆 401524)

半导体激光器的工作温度变化会影响激光器内部材料的折射率,进而使其输出波长随温度变化发生漂移[1].当半导体激光器结温度增加时,激光器的输出波长亦随之变大,产生波长的红移[2],激光器的输出光功率随着环境温度的增加而降低,过高的温度使得激光器输出功率以指数形式下降[3-4].此外,半导体激光器工作温度升高会产生热机械应力,破坏了整体结构的紧凑性,加速焊料变质,使得器件的材料性质发生变化,严重缩短其工作寿命.根据上述种种原因,在气体检测应用中,为了实现气体检测的高精度,延长半导体激光器使用寿命,对其进行恒定温度控制势在必行.

近些年,国内外很多科研机构和生产厂商均研制了用于专业用途的半导体激光器温度控制系统,在温度控制范围和控制精度方面做了很多贡献.国外生产厂商,如ILX Lightwave,Thorlabs和Newport等的产品一般能够在-50 ℃至+100 ℃的环境下正常工作,且控制精度不低于0.001 ℃.国内方面,以吉林大学、温州上通仪表公司为代表研制的产品一般只能在常温下工作,控制精度仅为±0.1 ℃[5-6].虽然国外半导体激光器温度控制器具有优越的参数性能[7-8],但是其体积庞大,价格昂贵,不适合便携式红外气体检测仪器的需求.国外产品的长期稳定度最优性能仅为±0.1 ℃,不能满足气体浓度高检测精度的要求.

为了研制出成本低、性能优越、体积小的激光器恒温控制系统,本文研制并设计了一款基于遗传算法学习的自适应半导体激光器温度控制系统,该系统将处理器从复杂的温度控制算法中释放出来,适用于各种实现性要求高的场合.

1 半导体激光器温度控制系统

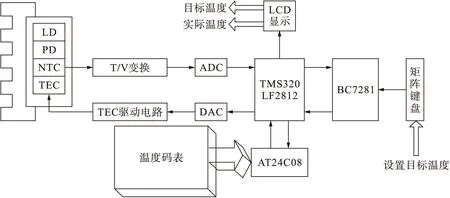

半导体激光器温度控制系统结构框图如图1所示.

图1 半导体激光器温度控制系统结构图Fig.1 Structure diagram of temperature control system for semi-conductor laser

1.1 温度控制单元设计

为了对半导体激光器温度进行精确地控制,需要对流过半导体制冷器(TEC)的电流大小和方向进行精确控制.当半导体激光器温度低于工作温度时,通过TEC对激光器进行加热处理.当激光器温度高于工作温度时,通过TEC对激光器进行制冷处理.TEC称为半导体制冷器,是半导体激光器封装在一起的温控器件.市面上流通的TEC均是利用半导体材料的帕尔贴效应原理生产的,当电流正向流过热电制冷器时,其一端会吸收热量,另一端会散发热量,反之亦然.利用TEC对量子级联激光器进行恒温处理,制冷或加热的方向由流过TEC的电流方向决定,制冷或加热的速度由流过TEC的电流大小决定.

目前,市场上出现多种专用的TEC控制芯片,它们都具有精度高、使用方便、功率大等优点.本系统采用美信公司生产的TEC控制芯片,型号为MAX1968,其内部集成1.5 V的稳压源,流过TEC的电流大小和方向与输入控制端口电压值一一对应.DAC模块是连接TEC控制芯片与微处理器的桥梁.微控制器计算出的数字量经过D/A变换成模拟量,该模拟量作用于TEC芯片控制端口,与MAX1968内部电路一起构成电流控制电路,实现激光器温度的恒定控制.温度控制单元组成框图如图2所示.

图2 温度控制单元组成框图Fig.2 Composition block diagram of temperature control unit

图2中,DAC模块的功能是将数字信号转换成模拟电压值,其是衔接TEC控制芯片与微处理器之间的桥梁.本系统选用凌力特公司生产的16位低功耗D/A转换芯片LTC1655,它采用三线串行控制方式.TEC控制模块采用MAXIM公司生产的用于TEC电流控制的专用芯片MAX1968,它对输出电流具有较高的控制精度,较大的系统功耗,使用方便,仅需少量分立元件就能完成对TEC电流方向和大小的控制.MAX1968芯片采用先进的TSSOP封装技术不仅有利于芯片的散热,具有较小的体积同时极大方便系统的微型化集成.MAX1968的输出控制电流在-3~+3 A范围内,能够满足不同要求的TEC电流需求.

MAX1968芯片内置TEC电流限制电路,通过外加分立元件可以实现对TEC两端电压以及TEC正向电流和反向电流的限制.TEC两端最大承载电压四倍于MAXV引脚上的输入电压.最大正向电流和反向电流分别由MAXIN和MAXIP引脚上的输入电压决定.MAX1968采用增强型散热结构的TSSOP-EP封装技术,芯片封装底部内置长方形金属热沉.当芯片的输出电流较大时,应采用外置散热片来增强芯片的散热处理,过高的温度会导致芯片功能异常,本文采用RHS-03型散热器对芯片进行散热处理.

1.2 温度采集单元设计

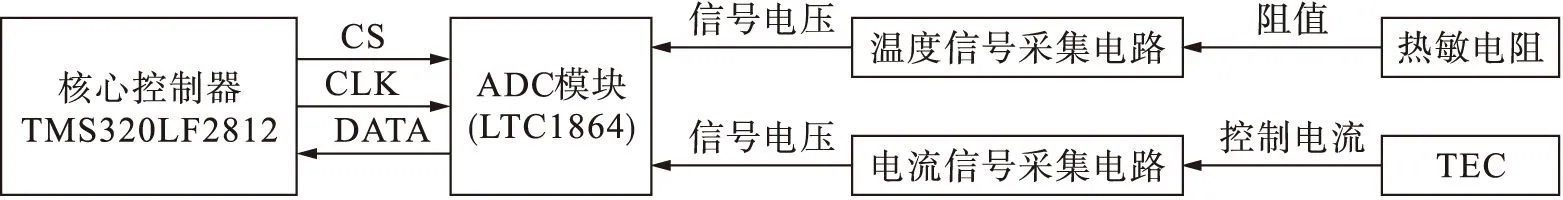

核心控制器TMS320LF2812通过温度信息采集后向通路来读取TEC控制电流的大小.判断TEC是否工作在正常状态,如果发生异常,通过对MAX1968使能引脚的拉低,切断TEC工作电流,以保护半导体激光器的正常运行.图3为温度采集单元组成框图.

图3 温度采集单元组成框图Fig.3 Composition block diagram of temperature acquisition unit

图3中,温度信号采集电路由桥式电阻网络和仪表放大器(AD620)构成,通过微处理器读取输入电压值,计算得到半导体激光器内部的热敏电阻值,根据热敏电阻值与温度的关系式,计算出结温度.通过比较采样温度值和实际温度值的差值大小,来设置调节电流的大小及方向,使得半导体激光器的工作温度始终处在设定范围内.桥式电阻网络采用具有相近温漂性质的精密电阻来降低环境温度变化对电路精度的影响.AD620具有较低的噪声密度,较小的温度漂移系数,是常用的主用差分仪表放大器,仅需要外接单个阻值电阻即可调节电路的放大倍数.本电路中AD620的放大倍数设定为1倍,原因在于后端AD处理电路带有数字滤波和程控放大功能.电流信号采集电路如图4所示.

采样电阻Rs与AD620共同构成了电流取样放大电路,输出信号和背景信号一同送入比例加法电路.当无电流流经取样电阻时,AD620输出0 V电压,输出电压VCH2为背景信号.当有电流经过取样电阻时,AD620输出电压经过信号电平的平移,信号平移的幅度为背景电压大小.经过加法电路处理,输出信号均为正电压,经过ADC模块采集,送入微处理器进行处理.

图4 电流信号采集电路Fig.4 Current signal acquisition circuit

2 遗传算法神经网络

用非线性模型来描述被控对象[9],其表达式为

y(k)=f[y(k-1),…,y(k-ny),

u(k-1),…,u(k-nu)]

(1)

式中:f(·)为非线性的函数;u(·)和y(·)分别为被控对象的输入和输出;nu和ny分别为输入和输出的阶次.

样本集的构造为采集的100组{u(k),y(k)}历史数据,利用归一化处理使得u(k)∈[0,1]且y(k)∈[0,1].对网络进行离线训练时采用BP算法,隐含层和输出层的激励函数分别为Tansig函数和Purelin函数,目标函数为

(2)

式中:n为样本数;ym(k)为模型输出.学习目标为Je1≤0.002 5.中间层的神经元个数为6,此时的网络结构为2-6-1.

遗传算法能够快速寻优,它在高维空间中的搜索是从随机产生的起始点开始的,根据设定的适应度函数指定搜索方向.利用遗传算法来优化神经网络权系数的步骤如下:

1) 选取NN的输入和输出的样本集,确定网络权系数的编码方式,随机得到初始种群,对个体位串译码,得到网络权系数,再求得对应的网络输出.

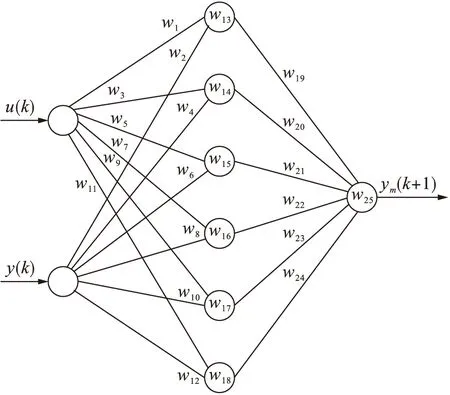

由于神经网络正模型有25个权值和阈值变量,取个体为W=(w1,w2,…,wi,…,w25),分布如图5所示.

给定变量的门限值,则个体的表现为

W=(0.095,0.788,0.817,1.919,

-1.925,-1.567,…)

(3)

遗传算法使用的交叉和变异算子需要确保运算结果位于给定的范围内.因此,交叉运算在两个基因的分界处进行.

图5 神经网络正模型的权值分布Fig.5 Weight distribution of positive model of neural network

2) 选定目标函数,得到网络适应度,对网络进行评价.将染色体上的权值和阈值分配到前述2-6-1神经网络中,由训练集样本{u(k),y(k)}和{y(k+1)}分别作为输入和期望输出,取评价函数为误差平方和的倒数,即f1=1/Je1.

3) 根据适应度和交叉变异算法来进行选择操作,得到新种群,再返回步骤1),直到性能满足要求,得到优化的系数.

使用标准化的几何排序方法来进行选择,其表达式为

(4)

式中,q、r和z分别为选择概率、个体序列号和种群大小.

交叉算法使用数学交叉和启发式交叉两种方式,这种组合方式可以提高算法的探测能力.首先,由数学交叉得到的两个新个体分别为

X′1=aX1+(1-a)X2

(5)

X′2=(1-a)X1+aX2

(6)

式中,a∈(0,1)为随机数.启发式交叉的表达式为

(7)

式中,c∈(0,1)为随机数.如果得到的和均不在解空间,那么由新产生的随机数来重新进行交叉运算.

变异算法由多元非均匀变异方法得到新种群,其原理为

(8)

式中:r1,r2∈[0,1];ai和bi为上下限;g为进化代数;gmax为进化代数的最大值;b为扰动参数.

3 半导体激光器温度测试实验

为了降低控制系统软件设计的复杂性,提高半导体激光器输出波长的稳定性以及温度控制的精确性,本文对自主设计的温度控制系统性能进行测试.采用该套温度控制系统对中心波长在1 563.09 nm附近的DFB激光器做如下系统性能测试实验.

测试由四部分组成:首先,从电路角度出发,测试半导体激光器温度控制系统的稳定精度;其次,对半导体激光器温度控制系统的响应时间进行了测试;然后对所研制的半导体激光器温度控制系统的温度控制范围进行了检验;最后对所被控对象半导体激光器发光光谱进行了测试.

3.1 系统稳定性性能测试

实验测试过程如下:通过主控制器TMS320LF2812将激光器的工作温度设定为20 ℃(实验室环境温度约为25 ℃).在零时刻,温度控制系统开始工作,实验测量得到的半导体激光器的环境温度随时间变化曲线如图6所示.

图6 稳定性性能测试结果Fig.6 Test results of stability performance

由实验数据可知,DFB激光器的最终工作温度达到了系统所设定的温度值.经过长时间观测,DFB激光器的温度变化范围在-0.05~+0.05 ℃之间.

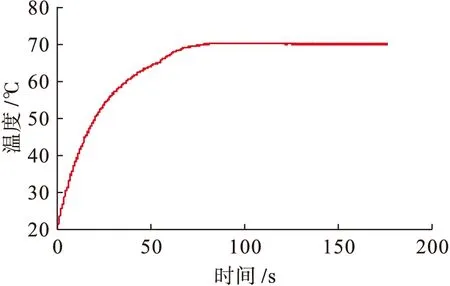

3.2 系统响应时间性能测试

半导体激光器温度控制系统的响应时间测试结果如图7所示.通过对图7的实验数据进行分析可知,激光器温度控制器开始工作到激光器的实际温度达到设定值的时间大约为1 min.激光器的温度进入设定值后,温度在该值的-0.05~+0.05 ℃范围内变换,没有出现较大的跳变点.

3.3 系统温度控制范围性能测试

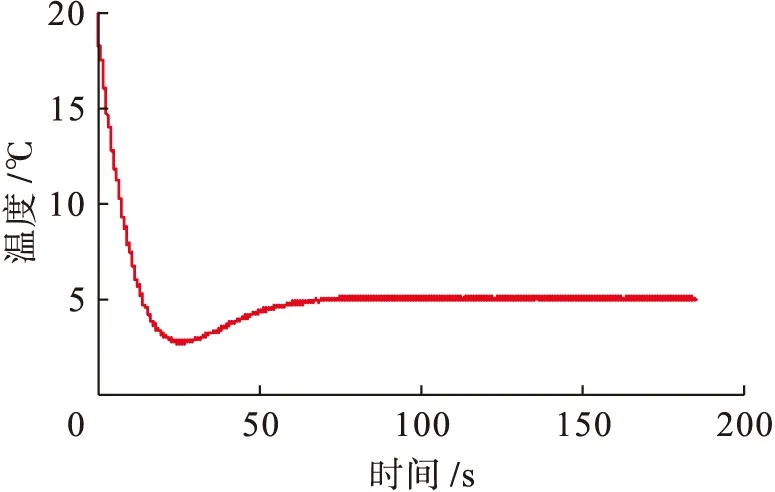

实验室温度的初始值为20 ℃,设定期望半导体激光器温度值分别为5和70 ℃,从零时刻启动温度控制过程,得到不同目标温度控制的实验结果分别如图8、9所示.

图7 响应时间测试结果Fig.7 Test results of response time

图8 温度控制曲线(目标温度5 ℃)Fig.8 Temperature control curve (target temperature of 5 ℃)

图9 温度控制曲线(目标温度70 ℃)Fig.9 Temperature control curve (target temperature of 70 ℃)

从图8、9中可以看出,基于遗传算法的控制算法可以使半导体激光器的实际温度达到预期设定的温度值.对于低于室温的温度控制,超调量为8%,控制精度为±0.002 ℃;对于高于室温的温度控制,没有超调量,控制精度为±0.001 7 ℃.因此,本文设计的控制系统能够实现半导体激光器工作温度的精确控制,稳定度较高.

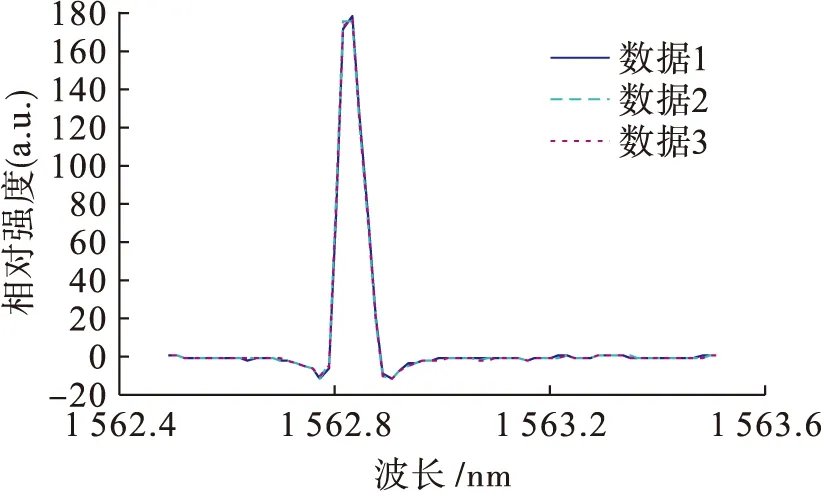

3.4 激光器发光光谱测试

在气体浓度检测实验中,为了保证系统的检测精度并提高系统的可靠性,需要对半导体激光器输出稳定的发光光谱,这完全由激光器的温控系统决定.利用本文自主研发的温度控制系统,对同一个半导体激光器的输出光谱连续三次进行测量,测量的时间间隔为1 h.测量结果如图10所示,其中,设定激光器的工作温度为39 ℃,工作电流为60 mA.由实验结果分析可知,测得的三条激光器输出谱线几乎完全重合,说明该激光器温控系统的稳定性良好.

图10 半导体激光器发光光谱Fig.10 Emitting spectra of semi-conductor laser

4 结 论

本文设计的基于遗传算法学习的自适应半导体激光器温控系统,温度控制范围在5~70 ℃之间,控制精度为±0.002 ℃,超调量低于8%,响应时间低于60 s.与造价昂贵的商用集成温度控制器相比较,自主设计的温度控制器不仅具有较小的体积,同时也具有较低的成本,能够非常方便地集成到各种半导体激光器的控制系统中,在实际中具有巨大的潜在应用价值.

为了进一步提升该半导体激光器温控系统性能指标.在硬件设计方面,下一步工作可采用24位ADC和DAC转换器,提升半导体激光器温度控制精度.在软件设计方面,可采用遗传算法和模糊PID相结合的方式,进一步提升系统稳定度和响应时间的性能指标.