碳纤维和尼龙纤维对TiAl合金型壳退让性的影响*

2019-07-19任玉艳张双琪包春玲张志勇

任玉艳, 张双琪, 包春玲, 张志勇

(1. 沈阳工业大学 材料科学与工程学院, 沈阳 110870; 2. 沈阳铸造研究所 钛合金事业部, 沈阳 110022)

因具有与Ti合金相似的良好高温性能、高比强度、低密度等特点,TiAl合金日益受到人们的重视,在航空航天、汽车工业等领域有着广阔的应用前景[1].国内外多家公司先后采用TiAl基合金制作了一些如活塞盖等与发动机相关的零部件[2].目前国内对TiAl合金的研究主要集中在排气阀与涡轮叶片铸造缺陷等方面[3].铸造是TiAl合金零件的主要成形技术,铸造方法主要有熔模铸造[4]、金属型铸造[5]、离心铸造[6-7]三种,但因为熔模铸造方法可以得到尺寸精确、无余量或近无余量的精密复杂铸件,大幅降低成本,所以通常采用熔模铸造方法生产TiAl合金铸件.在Ti中加入Al会使其线性收缩增加,当Al的质量分数达到20%时,其凝固收缩能够达到1.6%[8].铸件浇注后会受到型壳的作用力,如果型壳强度很大,使得铸件所受型壳阻力大于其所能承受的应力极限,那么铸件就会产生裂纹.但如果型壳强度过低,在铸件凝固过程中很容易使型壳破裂,且运输十分不方便.因此,需要通过改变型壳成分和结构,使其达到既有一定强度又不会过于阻碍合金收缩的程度,即拥有良好的退让性.目前对退让性的评价方法很不统一,部分研究人员通过采用向型壳中加入高聚物、改变粘结剂等方法来改变型壳强度,从而获得更好的退让性[9-11].部分学者研究了陶瓷和尼龙纤维的长度、配比、含量对精铸型壳性能的影响[12-16].本文通过向氧化锆陶瓷型壳中加入不同含量和尺寸的碳纤维和尼龙纤维,得到不同添加物及其含量对不同状态下型壳强度的影响,以期为TiAl合金陶瓷型壳退让性的改进提供一些数据参考.

1 材料与方法

1.1 型壳制备

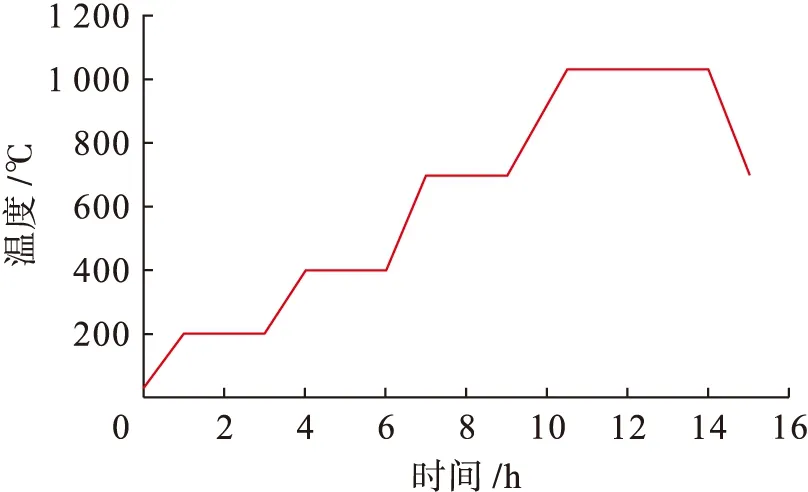

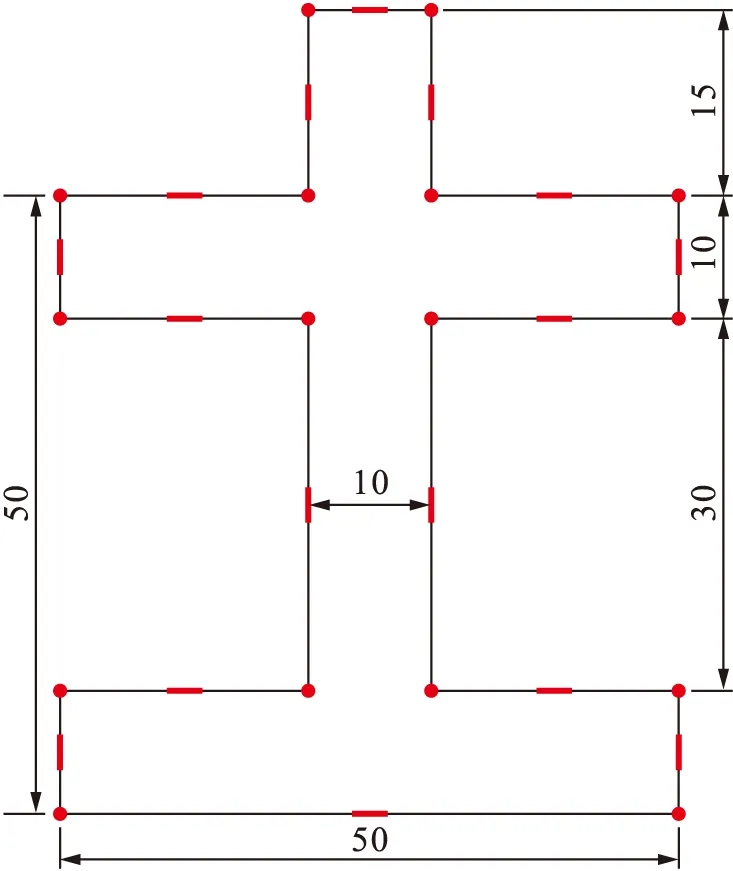

利用模具制作出如图1所示的蜡模.制备好蜡模后进行涂料的配制与涂挂,其中面层层数为2层,背层层数为4层,各层涂料成分和配比如表1、2所示.氧化锆中加入氧化钇稳定剂.在背层涂料制作过程中分别制备未加入纤维的涂料,加入质量分数分别为2%、5%和10%的碳纤维涂料,以及质量分数分别为5%和10%的尼龙纤维涂料.对上述涂料分别涂挂后进行侵浆、干燥,得到如图2所示的侵浆后试样.将试样脱蜡后得到如图3所示的未焙烧过的陶瓷型壳试块.将每组试样按照图4所示的工艺进行焙烧,焙烧温度为1 030 ℃,最终得到了如图5所示的焙烧后陶瓷试块,其尺寸为30 mm×20 mm×6 mm.

1.2 抗弯强度测试

目前尚无统一的熔模精铸型壳退让性测定方法.因为型壳是非均质体系,测量抗拉强度数据时波动很大,故国内外常采用测定抗弯强度的方法来衡量型壳退让性.目前常用来评价型壳性能的强度包括湿强度、室温干强度和高温干强度.湿强度是指制壳干燥后型壳的强度,其数值决定于制壳过程中粘结剂自然干燥和硬化程度等,若湿强度过低,脱蜡过程中型壳就会开裂或变形.室温干强度是指经过脱蜡、焙烧后制成的型壳在室温时的强度,室温强度过高,清理困难,并易因清理使铸件产生变形或破坏.高温干强度是指浇注时型壳的强度,型壳高温强度不足,就会使铸件在浇注过程中发生变形和破裂,但是型壳高温强度过高会使铸件在受拉部位产生裂纹,使得成型难度增加.因此,型壳的高温干强度常用来表征型壳使用状态下的退让性.

图1 蜡模Fig.1 Wax mold

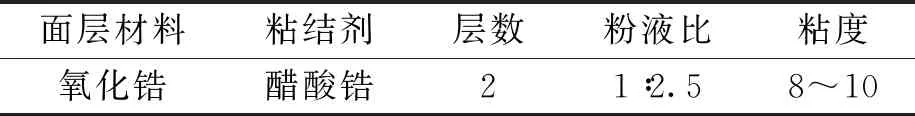

面层材料粘结剂层数粉液比粘度氧化锆醋酸锆21∶2.58~10

表2 背层材料组成Tab.2 Constitute of back material

图2 侵浆后试样Fig.2 Sample after slurry invasion

图3 焙烧前陶瓷试块Fig.3 Ceramic block before baking

图4 型壳焙烧工艺Fig.4 Baking process of shell

图5 焙烧后陶瓷试块Fig.5 Ceramic sample after baking

采用WDW-20型微控电子万能试验机并利用三点弯曲试验测试了试块不同状态下的抗弯强度,具体测试方法如图6所示.采用图3所示的经过脱蜡但未经过焙烧的试块在室温条件测试湿强度.采用图4所示的试块在室温与1 350 ℃条件下分别进行室温与高温干强度测试.

图6 型壳抗弯强度测试的三点弯曲方法示意图Fig.6 Schematic diagram of three point bending test method for bending strength test of shell

试块抗弯强度计算公式为

δ=3PL/2WD2

(1)

式中:P为试样所受力;L为两点跨距;W为试样宽度;D为试样断裂处厚度.本文中L为20 mm,W为20 mm,D为6 mm.

2 结果与分析

2.1 抗弯强度

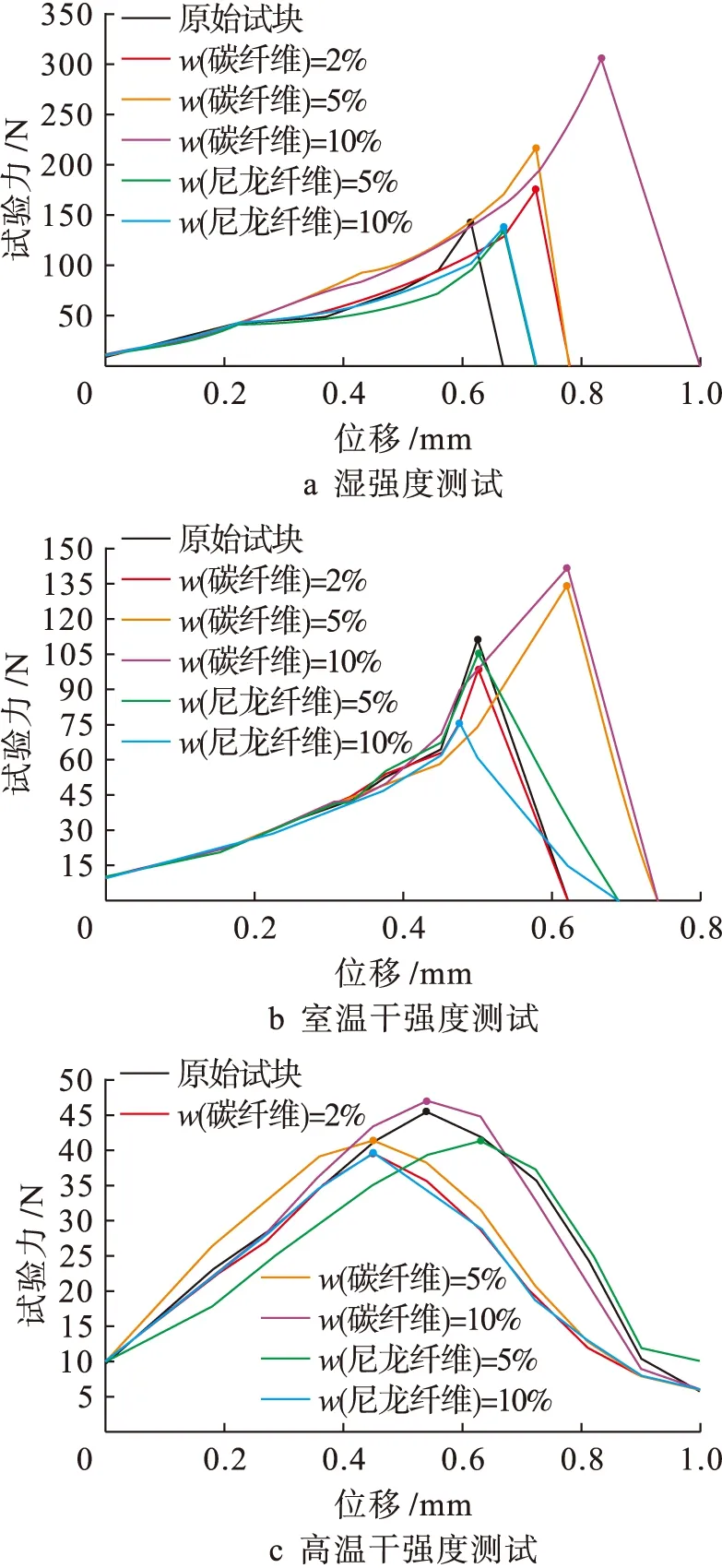

图7 型壳试验力位移曲线Fig.7 Test force-displacement curves of shell

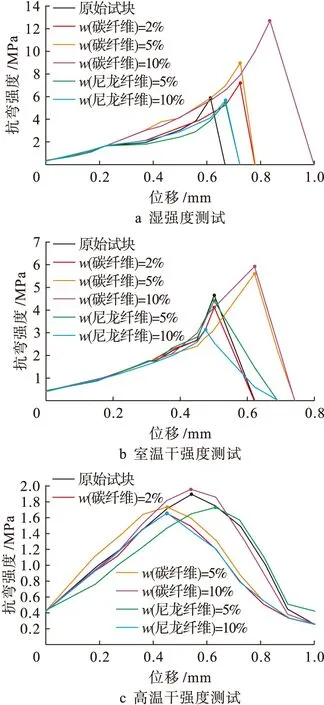

由表3可见,不同碳纤维添加量对试块强度的影响不同.当背层涂料中加入质量分数为2%的碳纤维时,与原始型壳相比,其湿强度明显提高,而其室温和高温干强度均降低.当碳纤维添加量为5%时,型壳试块湿强度和室温干强度分别提高了51.9%和20.7%,高温干强度降低了8.5%.当碳纤维的含量达到10%时,型壳的三种强度都得到了提高.由表4可见,尼龙纤维对型壳强度的影响规律不同.添加不同含量的尼龙纤维后,型壳各状态强度均比原始型壳有所降低,特别是当尼龙纤维添加量为10%时,型壳室温和高温干强度相比原始型壳明显降低.

图8 型壳抗弯强度位移曲线Fig.8 Bending strength-displacement curves of shell

w(碳纤维)%湿强度MPa室温干强度MPa高温干强度MPa05.9454.631.89027.2954.121.65559.0305.591.7301012.7705.891.955

表4 不同尼龙纤维添加量下陶瓷型壳的最大抗弯强度Tab.4 Maximum bending strength of ceramic shell with different additions of nylon fiber

2.2 微观结构分析

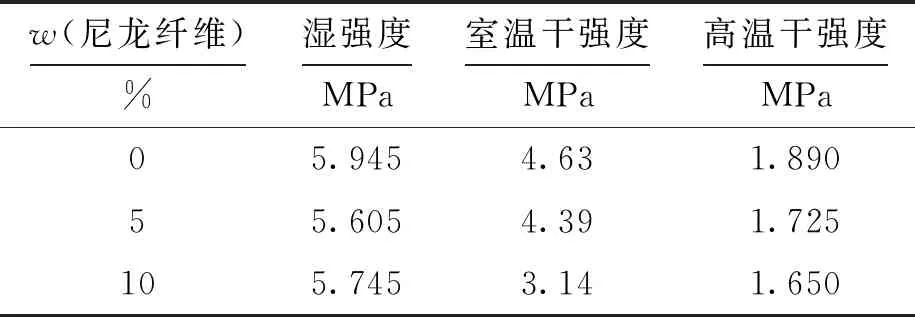

两种纤维对陶瓷型壳试块强度的影响与添加纤维后型壳试块的微观结构变化有关.图9为添加了不同含量碳纤维后陶瓷型壳试块断面形貌.由图9a可见,当碳纤维含量为2%时,在未经过焙烧的情况下可以明显看到碳纤维的存在,正是这些碳纤维起到了增强作用,使得型壳的湿强度得到提高.由图9b可见,经焙烧后在型壳试块中出现了明显的碳纤维形状孔隙,这是因为在焙烧过程中由于温度很高,使得型壳中的碳纤维被烧失,型壳试块中出现碳纤维烧失后留下的孔隙,这些孔隙的存在降低了型壳试块的室温和高温干强度.由图9c可见,当碳纤维含量为5%时,既可以看到因碳纤维烧失而形成的孔隙又可以看到并未被完全烧失的碳纤维,即纤维起到的增强作用和孔隙导致的减弱作用同时存在,但由于碳纤维的添加量较多,在脱蜡焙烧过程中碳纤维并未被全部烧失,烧失得到的孔隙对型壳试块强度的降低作用小于未被烧失碳纤维带来的增强作用,因此,室温干强度仍然得到提高,而在高温条件下碳纤维会发生进一步烧失,因而高温干强度会降低.由图9d可见,当碳纤维含量为10%时,虽然经过了焙烧和高温弯曲过程,型壳试块中仍然保留了许多未被烧失的碳纤维,由此可见在进行高温强度测量时这些纤维仍然起到了强化型壳试块强度的作用,而且这部分未被烧失的碳纤维起到的增强作用大于因烧失对型壳试块强度产生的降低作用,导致型壳三种强度都得到了提高,因此,当碳纤维含量为10%时,其高温抗弯强度仍然得到增强.对比图9b、d可知,当碳纤维含量为2%时,经过焙烧可以得到大量因烧失而形成的孔隙,但当碳纤维含量为10%时,经过焙烧却依然存在大量残留碳纤维,两组焙烧温度和抗弯强度测量环境相同,得到的碳纤维残留量却不同,推测其原因为型壳内透气性较差,型壳中氧气含量有限,碳纤维量过多时不能完全烧失,从而导致碳纤维有所残留.

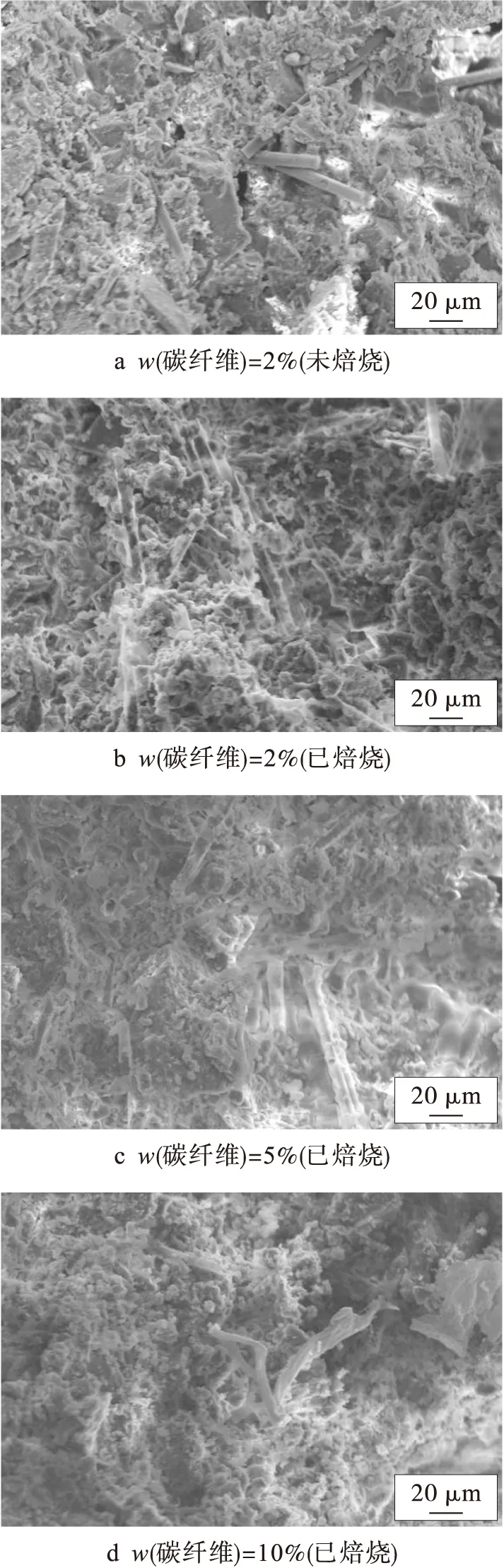

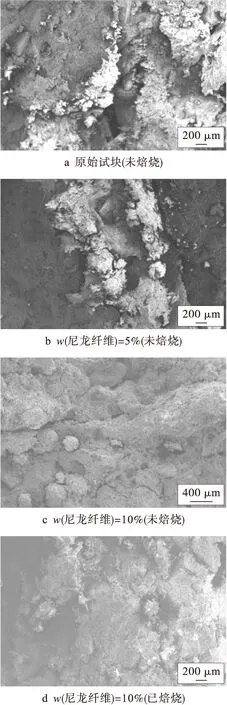

图10为不同尼龙纤维含量下型壳断面形貌.对比图10a、b可知,与原始型壳试块相比,当尼龙纤维的质量分数为5%时,可以观察到少量球状物体,且尼龙纤维的颗粒形状十分接近球形.由图10c可见,在未经焙烧的含10%尼龙纤维型壳试块中可以观察到较多球状尼龙纤维颗粒.圆球状颗粒的尼龙纤维与粘结剂、耐火材料的结合并不是很牢固,当进行抗弯强度测试时,由于受到外界压力作用会导致型壳试块变形,使得本身结合并不是很牢固的尼龙纤维颗粒脱离与耐火材料的结合.由于还未经焙烧,型壳试块耐火材料和粘结剂未发生反应,因而无法强化型壳试块强度.当尼龙纤维颗粒在外力作用下发生移动时,很容易破坏型壳试块结构,从而降低湿强度.由图10d可见,在焙烧后的含10%尼龙纤维型壳试块中出现了球状孔隙,这些孔隙是由图10c中的球状尼龙纤维颗粒烧失后形成的.由于尼龙纤维熔点远低于碳纤维,经过焙烧后很容易烧失而产生孔隙,这些孔隙的存在使得型壳试块的室温和高温干强度降低.

图9 不同碳纤维含量下型壳断面形貌Fig.9 Fracture morphologies of ceramic shells with different contents of carbon fiber

图10 不同尼龙纤维含量下型壳断面形貌Fig.10 Fracture morphologies of ceramic shells with different contents of nylon fiber

综上,由于碳纤维和尼龙纤维的微观形状与高温焙烧后烧损率不同,导致其对型壳试块不同状态抗弯强度的影响规律不同.考虑到型壳在室温运输和装配等过程中需要保持较高的湿强度和室温干强度,而在高温浇注过程中需要具有良好的退让性,即相对较低的高温干强度,适量添加碳纤维可以在改善退让性的同时,提高型壳室温转输和安装的安全性.本文碳纤维的最佳加入量为5%.

3 TiAl合金工字梁铸件

按照碳纤维最佳加入量分别制备了含有5%碳纤维和不含纤维的原始工字梁型壳.工字梁尺寸如图11所示(单位:mm),工字梁厚度为2 mm.陶瓷型壳的涂挂、焙烧等方法与陶瓷试块相同,涂挂后的工字梁蜡模如图12所示.使用真空悬浮熔炼炉进行熔炼.经过浇注、脱壳、清理后获得的两种TiAl合金工字梁铸件如图13、14所示.TiAl合金具体成分配比如表5所示.

图11 工字梁的尺寸Fig.11 Dimension of I-beam

图12 涂挂后工字梁蜡模Fig.12 I-beam wax after slurry invasion

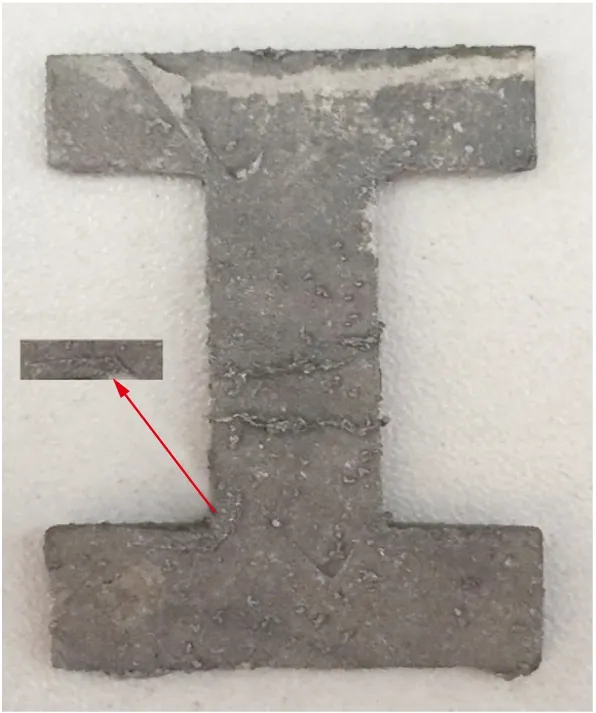

图13 原始型壳工字梁Fig.13 I-beam of original shell

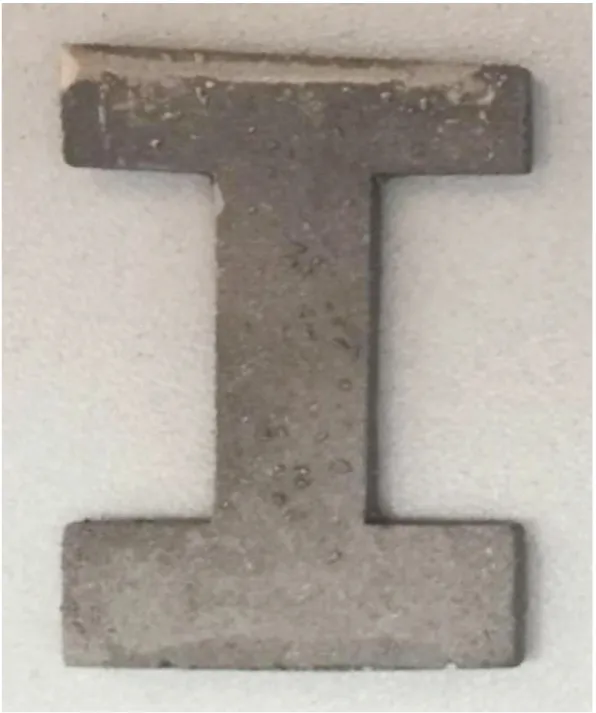

图14 碳纤维型壳工字梁Fig.14 I-beam of carbon fiber shell

Tab.5 Actual composition of TiAl alloy(w)%

由图13、14可见,利用添加了5%碳纤维的陶瓷型壳浇注出的工字梁铸件表面要明显好于由原始型壳浇注成的工字梁.在原始型壳的下方横梁处可以看到少量裂纹,而碳纤维型壳浇注出的工字梁表面则十分平整,且未发现裂纹.加入碳纤维的型壳经焙烧后,型壳内部的碳纤维被烧失,型壳内部的孔洞增加,使其强度下降,并阻碍合金铸件收缩能力下降,减少了铸件因收缩受阻而产生裂纹的可能性,从而提高了型壳退让性.

4 结 论

通过向TiAl合金陶瓷型壳试块中加入不同含量的碳纤维和尼龙纤维来改变型壳试块的成分和结构,通过与原始型壳试块进行对比,分析不同状态下型壳的抗弯强度,得出了以下结论:

1) 在陶瓷型壳试块中加入适量碳纤维可以提高型壳试块湿强度,降低室温和高温干强度,但如果添加量过多,则会同时提高型壳试块的高温干强度,从而不利于改善型壳受力时的退让性.

2) 碳纤维对型壳试块强度的影响为纤维增强和烧损孔隙减弱两方面共同作用的结果,当碳纤维添加量为5%时,可以使型壳试块湿强度和室温干强度分别提高了51.9%和20.7%,高温干强度降低了8.5%,满足了提高型壳退让性的要求.

3) 当尼龙纤维添加量在10%以内时,会对陶瓷型壳试块的湿强度、室温和高温干强度都起到降低作用.

4) 添加适量碳纤维有助于减少铸件产生裂纹的可能性,并提高铸件成品率.