可燃固废焦油处理的研究进展*

2019-07-18程磊磊王亚琢袁浩然

程磊磊,顾 菁,王亚琢,袁浩然

(1.中国科学院广州能源研究所,广州 510640;2.中国科学院可再生能源重点研究室,广州 510640;3.广东省新能源和可再生能源研究开发与应用重点研究室,广州 510640;4.中国科学院大学,北京 100049)

0 引 言

随着城镇化的推进和居民生活水平的提高,我国城市固体废弃物产量增长较快。根据《中国统计年鉴》,2017年我国城市固体废弃物产量超过2.15亿t[1]。固体废弃物的丢弃不仅会造成资源浪费,而且污染环境,危害人类健康。《中华人民共和国固体废物污染环境防治法》、《中华人民共和国循环经济促进法》确立了减量化、资源化、无害化的垃圾处理原则。

可燃固废是指固体废弃物中的可燃成分,具有一定热值,主要包括生物质类与聚合物类[2]。生物质类包括废木材、废纸张、废家具等;聚合物类包括废塑料、废橡胶等。目前,可燃固废主要处理方式有填埋、堆肥和热处理。其中,直接焚烧和热解气化是实现可燃固废资源化利用的热处理技术。热解气化技术是指在无氧或缺氧条件下使有机组分的大分子发生断裂,产生小分子可燃气、焦油和残渣,该技术从原理上避免了直接焚烧过程中二噁英的生成问题[3]。但热解气化过程中产生副产物焦油,不仅堵塞设备管道、降低气化气质量,而且危害人类健康,严重制约该技术的推广。因此,研究可燃固废热解气化焦油的处理方法有利于可燃固废热解气化技术的发展和解决能源环境问题。

1 可燃固废焦油成分

可燃固废焦油组分主要是碳氢化合物,包括长链烃、芳烃化合物、醛及酸等具有含氧官能团有机物[4-6],是可燃固废热解气化过程中不可避免的副产物。学者们对焦油的定义不一,根据1998年春季在布鲁塞尔举行的关于拟定焦油测量草案的会议,与会专家将焦油定义为分子量高于苯的所有有机污染物[7]。热解气化过程中焦油的产生量和组成成分亦取决于多种因素,比如原料类型、气化炉类型和气化剂、反应条件(包括温度、压力、停留时间等)。研究表明,典型可燃固废焦油成分以烯烃(25.7%)和烷烃(28.38%)为主[8];可燃固废聚合物类焦油成分烷烃占比48.948%,烯烃占比41.008%,而芳香烃仅占比4.970%[9];可燃固废生物质类焦油(combustible solid waste biomass tar,CWBT)主要由芳香烃、多环芳烃、烯烃等组成,一种典型CWBT成分如图1所示。

图1 典型的生物质焦油组成[10]Fig.1 Typical biomass tar composition[10]

在可燃固废焦油的研究中,目前对CWBT的研究相对较多,形成了具体的分类体系。CWBT成分十分复杂,据估计,CWBT包含200多种化合物,至今已有100余种被分析出来。可依据两种标准进行分类:一类是根据焦油的水溶性和凝结性等物理性质并考虑组分环数进行分类,见表 1;另一类是根据焦油的形成温度进行分类。MILNE等[11]根据不同阶段的热解气化反应将焦油分成四个类别,即一级焦油、二级焦油、三级烃基芳烃和三级凝析油。一级焦油是气化器中原料热解所形成,包含酸、醇类、酮类、醛类、酚类以及呋喃等含氧化合物。二级焦油是热解温度超过 500℃一级焦油重整形成的重质焦油,包括酚类和烯烃类。三级烃基芳烃和三级凝析油亦由初级焦油产生。三级烃基芳烃包括芳香族化合物的甲基衍生物,如甲基苊、甲基萘、甲苯和茚等。三级凝析油由不含取代基原子的多环芳烃(polycyclic aromatic hydrocarbons,PAHs)系列形成,如萘、苊、蒽、菲和芘。此外,二级焦油与三级焦油有部分重叠化合物。本文中提及的焦油处理装置主要针对焦油的全部类别混合物。此外,由于焦油成分复杂,直接使用焦油原样进行热化学实验分析较为困难,许多研究者采用具有代表意义的焦油模型化合物进行研究。

表1 基于化合物分子量与性质的焦油分类[12]Table 1 Classification based on the molecular weight and properties of tar compound[12]

可燃固废热解气化过程中焦油的形成引起若干问题,例如焦油冷凝后形成粘稠物质,导致管道、发动机、涡轮机、过滤器和换热器等设备堵塞和腐蚀;加快气化过程及燃气利用过程中催化剂中毒[13-14];导致气化气化学能的损失以及整体能量效率降低[15-16],并且危害环境与人体健康。从气化气质量及经济性考虑,民用燃气热值不小于4 600 kJ/Nm3[17];输送燃气管道中焦油含量不高于15 mg/Nm3。即使燃气直接用于燃烧,输气管路和阀门长期处在 2 g/Nm3以上的焦油含量下也会造成腐蚀和损坏。因此,采取措施对焦油进行去除与转化是必不可少的环节。通过原位处理法在热解气化阶段减少焦油产量,再采用物理法捕集气化气中的焦油,最后采用热化学法对捕集的焦油进行处理。

2 原位处理法

通过设置热解气化炉操作条件和改进热解气化炉结构在气化阶段减少焦油生成量或者转化炉内形成的焦油,这种方法被称作原位处理法[18]。影响焦油形成的操作参数有温度、压力、气化剂、催化剂、停留时间、燃料与气化剂的质量比等[19],改变操作参数会影响焦油的形成。一般而言,随着气化温度升高,焦油产率降低,重分子量组分相对含量降低,较轻组分相对含量增加,温度变化改变各组分相对含量而不改变焦油组分分布。KNIGHT等[20]研究了压力对CWBT产量的影响,结果表明随着压力升高(8~21.4 bar)焦油总量降低,酚类含量显著降低,PAHs含量增加。DE SALES等[21]采用不同气化剂对CWBT的裂解反应进行了研究,结果表明饱和蒸汽(saturated steam,SS)作为气化剂时的焦油产率高于空气,因该过程反应温度降低阻止了一些裂解反应发生。在SS中添加O2能降低蒸汽温度的负面影响,降低焦油产率,即SS + O2作为气化剂时的焦油产率低于SS + 空气。停留时间影响焦油产率和各组分相对含量,停留时间延长,焦油产率降低,含氧化合物含量降低,一环、二环芳香化合物(苯、奈除外)含量增加,三环、四环芳香化合物含量减少。VEKSHA等[22]对城市固废热解气化过程中燃料量与空气量之比(equivalence ratio,ER)对焦油产率的影响进行了研究,结果表明更高 ER值有利于降低焦油(尤其是重质焦油)的产量。热解气化炉类型与设计会影响焦油产量,例如,循环流化床热解气化炉的焦油产量比鼓泡流化床热解气化炉减少50%[18],下吸式热解气化炉焦油产量低于上吸式热解气化炉[23]。

选择最佳操作参数,改进热解气化炉结构能在一定程度上降低焦油产生量,但不可能完全不产生焦油,因此仍需采用后续的物理法捕集焦油以保障气化气质量。

3 物理法

物理法包括干式和湿式两种,具有设备操作简单、运行及维护成本低等优势,目前采用较多[10]。干式净化法借助重力、拦截、离心力、静电力等作用,在干燥工况下将气化气中的焦油颗粒过滤或分离出来。干式净化法一般用于200~500℃的温度条件,亦用于600~800℃的高温条件,但在采用织物过滤器时,产品气需预先冷却。干式净化有旋风分离器、静电除尘器、吸附法和过滤法。旋风分离器原理是利用气流切向引入造成的旋转运动,将具有较大惯性离心力的固体颗粒或液滴分离出来。相比焦油而言,旋风分离器更适合去除固体颗粒[24]。单独的旋风分离器和过滤器并不能显著降低焦油产量,近年来研制了一种具有颗粒移除和催化裂解焦油双重功能的催化过滤器。DIEGO等[25]采用热催化滤膜对双流化床气化器产生的CWBT进行原位去除实验,焦油转化率最高可达95%,此时催化过滤器出口处的焦油含量低至 0.2 g/Nm3。该处理装置在高温下处理气化气,故能维持生物质转化过程的热效率。湿式净化法利用水等液体作为吸收剂将气化气中的焦油吸附走,一般用于气化气冷却后的20~60℃温度条件,有湿式静电除尘器、湿式旋风分离器、喷雾塔、洗涤器等[24]。湿静电除尘器能有效去除液体颗粒,一旦在高温下焦油呈气态就会失效。此外,湿静电除尘器仅对较小粒径颗粒有效[25]。焦油是低水溶性有机物的混合物,用水作为吸收剂难以达到良好的去除效果[26]。研究表明,植物油(疏水性吸收剂)是去除焦油的最佳吸收剂[14,27]。张全国等[28]研制出采用快速冷凝悬浮净化方法的YN01型生物质燃气净化机,平均净化率高于85%,通过经济性评价得出其净现值是1 337,益本比为 1.0412,表明其在经济上可行。对于湿式净化技术,燃气热值和能量利用效率降低,并且要对废液和污泥进行处理。干式净化技术同样要对过程中的残留物进行充分处理。综上,物理法仅仅将焦油捕集而没有利用焦油自身的能量,且造成二次污染。

4 热化学法

4.1 热裂解和等离子体裂解

热裂解法是指利用高温条件将大的焦油分子裂解为较小分子的气态化合物,实现热裂解的温度要求与气化过程中形成焦油的分子量大小有关。JESS[29]选取苯、甲苯、萘作为模型化合物,对热解过程中生成芳烃的热裂解机理进行了研究,指出苯是焦油热裂解的关键组分。为了实现气化产物中芳烃的热转化,在停留时间小于10 s条件下,需要1 200℃的温度。在蒸汽存在的条件下,为将炭质残余物(烟灰)和有机裂化产物完全转化为CO和H2,至少需要1 400℃的高温。一般来说,要实现焦油的高转化率,需要1 000~1 200℃的温度条件,这样的高温对设备材质要求严格,而且能耗巨大,在经济上不合理。因此,很少采用单纯的热裂解法进行焦油处理。

近十几年来,等离子体技术具有温度高、能量大、反应活性高的特点,可提供高温热源,被广泛应用于污染物处理[30-31]、燃料重整制取合成气[32-33]、焦油净化等领域[34-35]。在高温或强电磁场作用下,气体经电离形成自由电子、正负离子、自由基、未电离的原子和分子的集合体,此时正负电荷相互抵消,整体呈现电中性,被称作等离子体[36]。等离子体分为热等离子体(平衡等离子体)和冷等离子体(非平衡等离子体)。热等离子体电子温度Te与其他重粒子(分子、原子、离子等)温度Th相近(Te≈Th),冷等离子体电子温度远高于其他重粒子温度(Te≫Th),但其宏观温度接近常温[16]。冷等离子体电子温度足够高,足以激发焦油发生裂解反应,因其能量投入低于热等离子体技术,在应用方面具备经济性优势。目前在多种冷等离子焦油处理技术中,滑动弧等离子体(gliding arc plasma)的研究相对较多,其他类型的冷等离子处理技术,例如微波等离子体(microwave plasma)、脉冲电晕等离子体(pulsed corona discharge plasma)、介质阻挡放电等离子体(dielectrical barrier discharge plasma)技术亦有相应研究。

滑动弧放电等离子体技术利用气体的驱动激励产生电弧运动重复“产生-发展-断裂”的过程,进而形成非平衡等离子体[37]。旋转滑动弧放电等离子体利用旋转气流形成三维旋转电弧,使等离子体区域增大。ZHU等[15]采用旋转滑动弧放电等离子体处理焦油模化物甲苯,探究了甲苯输入浓度和总进气流量对甲苯转化率、比能量输入值和能量效率的影响。结果表明,在流量0.24 N·m3/h和甲苯浓度10 g/N·m3的条件下,反应器可达到95.16%的甲苯裂解效率。甲苯裂解的主要产物是可燃气(H2和C2H2)和固态碳,其中H2和 C2H2的最高选择性分别是39.35%和27.0%。除此之外,CH4、C2H4和C2H6等气态产物的选择性低于5%。滑动弧放电等离子体能量效率(最大值为 16.61 g/kW·h)高于微波等离子体和滑动弧放电等离子体。

微波等离子体技术采用特定频率的微波能量使气体分子激发成等离子态,因其在无电极布置的情况下运行而不出现电极腐蚀等相关问题[38-39]。此外,用于微波等离子体生成的磁控管技术与其他行业应用的磁控管大致相同,该技术已经非常成熟[40]。WNUKOWSKIA 等[41]采用微波冷等离子体处理含有焦油模化物苯的生物质模拟合成气。实验结果阐明了合成气组成对微波等离子体反应器性能的影响,其中CO2和H2在甲烷和甲苯的转化中起着关键性作用,加入 CH4导致合成气转化效率显著下降,而加入CO对转化效率没有影响。加入氮分子(主要是亚稳态N2)有利于烃类分解,但同时导致NOx和HCN的产生。作者还指出,目前缺乏微波等离子体反应器几何形状、微波功率调整、废热利用、催化剂使用等优化气化过程的相关研究,如要实现商业化应用,这些问题应成为进一步的研究对象。

脉冲电晕等离子体技术因在加载高压后,电极两端产生极高的电场强度,且场强分布不均而导致电极附近的气体介质被局部击穿,产生电晕放电现象[42]。NAIR等[43]采用脉冲电晕等离子体系统开展对高温燃气中焦油模化物萘的裂解实验,探究燃气温度对电能转换效率和焦油去除效率的影响。实验结果表明,提高燃气温度不仅能够提高电能转换效率,还能提高CO2分解产生氧自由基的初始G值,促进反应发生。脉冲电晕等离子体技术的不足是能量消耗很高,经济性差。

介质阻挡放电等离子体技术是在两电极之间填充绝缘介质,通过加载高电压使介质和电极之间的气体得到激发而形成等离子体[44]。由于两电极之间的气体没有直接击穿中间介质形成电弧,因此该技术具有电流平稳、能耗低的优势。SALEEMA等[45]采用介质阻挡放电等离子体反应器在不同温度(20 ~400℃)、甲苯浓度(20~82 g/N·m3)、功率(5~40 W)、停留时间(0.95~2.82 s)条件下评价焦油模化物甲苯在合成燃气(50%H2+ 30%CO2+ 20%CO)中的裂解效率和产气价值,并研究反应器性能。实验结果表明,甲苯最终转化成CO、低级烃和固体残渣,转化效率随功率增大和停留时间延长而升高,最高可达99%。CH4产率随温度升高和功率增大而增加,在温度400℃、功率40 W时产率最高,达7.5%。在室温条件下,反应器内部出现结垢现象,实验证明通过提高壁温可以消除结垢问题,并且可以提高低级烃产率。

近年来,等离子体技术净化焦油的研究主要集中于冷等离子体技术。该技术可高效去除焦油,但存在设备成本高、操作复杂、设备寿命短的问题,限制了其工业应用[46]。

4.2 催化裂解法

热裂解法温度要求高,耗能大。催化裂解法将焦油裂解的温度降低到750~900℃,解决了热裂解的高温问题,成为目前的研究热点。影响催化裂解焦油效果的主要因素有催化剂种类、温度、气化气停留时间等。目前研究较多的催化剂包括镍基催化剂、生物质炭、过渡金属催化剂、天然矿石催化剂等。

镍基催化剂催化活性高,能转化或除去几乎所有焦油,但存在表面炭沉积、硫化物和氯化物中毒引起的快速失活问题[4]。HU等[47]采用炭负载的镍催化剂对松木屑热解气化过程的焦油进行催化裂解,探究了反应温度、气体停留时间和镍负载量对产物分布和气体成分的影响。结果表明,随着裂解温度升高,气体产量提高,焦油和焦炭产量降低。镍的载入有助于焦油裂解和产气量的提升,但过多的镍负载量(6 wt%~8 wt%)降低了气体产量,可能是由于镍在炭表面上重新团聚降低了催化剂性能。随着气体停留时间延长,产气量逐渐增加,但当气体停留时间超过0.5 s时,产物分布几乎不再改变。BET和SEM分析结果表明,催化裂解后催化剂表面沉积了少量焦炭。胡万勇等[48]采用溶液浸渍法制备 Ni/钙铝石催化剂,对焦油模型化合物甲苯进行催化裂解,探究了反应温度和镍负载量对产气组分的影响。实验结果表明,甲苯经过催化裂解产出 H2、CO和CH4三种可燃气体,其中H2含量最高,并且在较高的温度条件下,镍负载量的增加使 H2产量显著增加;镍负载量的变化在较低温度下对H2产量的作用并不明显。此外,甲苯裂解率在 700℃下达到最大值,为97.2%,可见Ni6/C12A7催化剂对甲苯裂解表现出良好的催化性能。

生物质炭催化剂成本低廉,但焦炭的形成会导致其失活。LU等[49]采用两段热解-裂解反应器研究活性炭催化剂(activated biochar catalyst,ABC)对四种典型城市固体废弃物松木(pine wood,PW)、胰蛋白胨(tryptone,TP)、聚乙烯(polyethylene,PE)、聚氯乙烯(polyvinyl chloride,PVC)热解过程中焦油的催化热解效果。实验结果表明,PW、TP、PE和PVC热解焦油的主要成分分别是含氧物种、含氮物种、链烃和多环芳烃;ABC对四种反应物的催化裂解效率由高到底依次为 PW、TP、PE、PVC,说明与PE、PVC等聚合物类焦油相比,ABC对生物质焦油具有更好的催化裂解效果。实验结果还表明,含氮焦油比含氧焦油更加稳定。此外,在催化裂解过程中,聚合物类焦油比生物质焦油在ABC表面上产生的炭沉积现象更加严重。

过渡金属催化剂具有高催化活性、高耐硫性和热稳定性,但其成本高。沸石具有高的热稳定性以及对硫化物高耐受性的优势。沸石和生物质炭用作金属催化剂的载体时也具有高的焦油去除效率。GUO等[50]采用稻壳(rice husk char,RHC)制备生物质炭和炭负载的钾、铜、铁金属催化剂,研究4种催化剂在温度600~800℃之间催化裂解生物质气化气中的副产物焦油。实验结果表明,由于催化重整过程中发生的水煤气变换反应、焦炭气化和催化转化等一系列的热化学反应,合成气产率从热重整的196.6 mL/g分别增加到K-RHC催化剂的269.6 mL/g、Cu-RHC催化剂的274.9 mL/g和Fe-RHC催化剂的342.7 mL/g。此外,当采用Fe-RHC作为催化剂时,焦油转化率在800℃温度下达到最大值92.6%。在三次循环使用后,K-RHC和Cu-RHC催化剂仍表现出良好的焦油裂解效果。XRD分析结果表明,K-RHC、Cu-RHC和 Fe-RHC催化剂裂解去除焦油的活性相分别是KCl、Cu和Fe。

橄榄石和白云石等天然催化剂易于获得,价格低廉,但焦油去除效率低。当天然矿石催化剂用作过渡金属的载体时,其效率显著提高。QUITETEA等[51]实验发现煅烧白云石对焦油模化物甲苯转化具有高活性,但水合和碳化现象造成催化剂失活。MENG 等[52]采用湿浸渍法(wetness impregnation,WI)和热熔法(thermal fusion,TF)制备橄榄石催化剂降低循环流化床生物质气化过程中焦油含量。结果表明,与硅砂(非活性床层材料)相比,未处理的橄榄石使焦油含量降低40.6%。煅烧后由于Fe迁移到催化剂表面形成Fe2O3,橄榄石催化剂活性提高。1100-WI-橄榄石(1100℃煅烧,湿浸渍法)比原橄榄石使焦油含量降低81.5%;由于1400-TF-橄榄石(1 400℃煅烧,热熔法)形成NiFe2O4,焦油含量降低至 0.77 g/Nm3,与原橄榄石相比降低了82.9%。此外,TF-橄榄石抗磨损性能更强,更适合在循环流化床中使用。VIRGINIE等[53]利用双流化床生物质气化器研究橄榄石/Fe催化剂对生物质气化过程中焦油的催化裂解作用。实验结果表明,采用橄榄石/Fe催化剂替代橄榄石催化剂使焦油产量显著减少。橄榄石/Fe催化剂既充当焦油和烃重整的催化剂,又充当氧气载体,将氧气从燃烧器传递到气化器,部分氧气用于燃烧挥发性化合物。催化剂表面形成的焦炭含量低且易被氧化,经过连续使用后,催化剂结构保持稳定。橄榄石/Fe催化剂显著改善了橄榄石催化剂的催化活性,适用于生物质流化床气化器去除焦油。

MCFARLAN 等[54]采用一种商用汽车催化剂作为焦油裂解的催化剂,研究其在 700℃温度条件下对甲醇重整和焦油重整的催化作用效果,实验分别对80∶20的甲醇/水混合物、79.5∶20∶0.5的甲醇/水/焦油和甲醇/水/愈创木酚混合物进行催化裂解。实验结果表明,甲醇几乎完全转化为合成气且催化剂在48 h内没有失活。甲醇和焦油混合物同样容易转化成合成气,但在数十小时的连续反应中出现催化剂失活现象,通过煅烧再生催化剂能够使催化剂的实际寿命延长超过100 h。愈创木酚作为一种焦油模化物在催化作用下易被裂解,但是同样存在催化剂失活现象,SEM分析结果显示焦化是催化剂失活的主要原因,在空气中再生催化剂可延长其使用寿命。

催化裂解法虽然使焦油热裂解的温度降低,但其应用仍受到催化剂活性、热稳定性、选择性以及制备成本等条件的制约。

4.3 加氢处理技术

催化裂解法在没有氢源的条件下处理焦油,难以得到高品质燃料。加氢处理技术在添加H2的情况下对焦油进行提质改性,其原理是在一定温度、压力和催化剂作用下,焦油发生加氢饱和反应和加氢脱氮、脱硫、脱氧反应,从而使不饱和烃类转化为饱和烃,增加燃烧热值,最终获得优质燃料的焦油处理技术[55]。我国的煤焦油加氢技术已经相对成熟,煤焦油经过加氢改性可制备出高品位燃料油,已经实现了工业化生产[56]。崔文岗等[57]采用催化剂级配技术,在4段固定床试验装置上开展了低温煤焦油加氢制备清洁燃油中试试验。试验结果表明,在整个反应过程中,油品被逐步轻质化,产物以直链烷烃、单环烷烃、烷基四氢萘和茚类化合物为主,其中柴油产品的收率为64.2%,油品基本符合国家标准。汽油产品的收率为 33.5%,除了辛烷值之外,其他指标均符合国家标准。汤子强等[58]采用低温煤焦油与废旧塑料进行共热解研究,实验结果表明,与废塑料单独热解相比,废聚乙烯和聚丙烯与低温煤焦油共热解能够制出性能改善的发动机燃油,分馏所得汽油的质量得到提高,但对柴油质量的影响不大。

可燃固废主要包括生物质和塑料[59],就这两种焦油的成分而言,可燃固废焦油同样具有生产燃油和化工原料的潜力。通过对中低温煤焦油加氢处理生产出与汽油、柴油性质类似的燃油。与煤焦油相比,可燃固废焦油的重质油比例低,硫、氮元素含量较少,C/H比值更高,更易轻质化[56]。对可燃固废焦油加氢处理的研究将为可燃固废焦油提质制备燃油提供重要的思路。

在焦油加氢处理过程中,选择和制备高选择性催化剂对燃油产物质量有重要影响。KAN等[60]采用超声波辅助浸渍和温度控制的组合技术制备加氢精制催化剂(Mo-Ni/γ-Al2O3)和加氢裂化催化剂(W-Ni/γ-Al2O3),通过两段固定床反应装置对乙烯焦油液相燃料进行催化加氢实验,油产物经过蒸馏获得汽油(≤180℃)和柴油(180~360℃)馏分。实验分析结果表明,通过两步催化加氢处理能够显著提高乙烯焦油质量,并获得硫和氮含量分别小于10 mg/kg和2 mg/kg的优质燃料。苯酚在生物质焦油中含量较高,一般作为焦油模型化合物进行研究。SARA等[61]分别选择二氧化钛负载的碳化钼、氮化物、磷化物和氧化物作为催化剂,对焦油模化物苯酚进行加氢脱氧实验。实验结果表明,所有催化剂都促进苯的生成。钼材料则表现出最强的芳环加氢倾向,能够选择性地控制生物油改性。焦油加氢技术需大量优质氢源,对催化剂要求较高,所得燃油中有一定含水量,经济性差。因此,对焦油加氢催化剂的研究以及利用氢气之外的其他氢源对提高加氢工艺的技术水平和经济性具有重要作用。

5 结论与展望

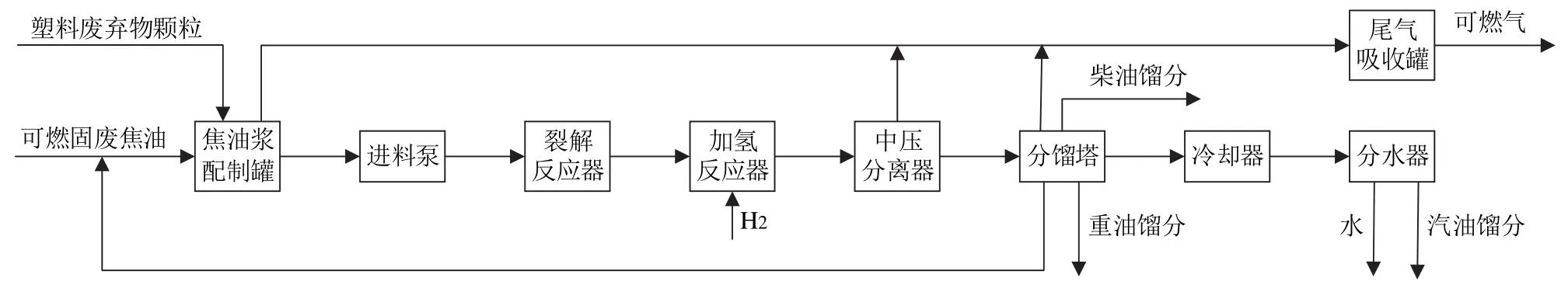

目前可燃固废焦油处理方法多样,各类技术的比较如表2所示,其中传统的焦油加氢处理技术耗费大量优质氢气,增加了处理成本。基于塑料废弃物富含氢的特点,提出一种思路,即将可燃固废焦油和塑料废弃物进行加氢共热解,一方面利用废塑料中富含的氢,降低加氢处理中的氢耗量,另一方面有利于塑料废弃物的资源化利用,实现“以废制废”,该处理方法的技术路线见图 2。WANG 等[62]采用废植物油与聚乙烯进行共热解制备烃类燃油,结果表明在360~430℃温度区间内,温度升高使烃类燃油产率增加,当温度超过 430℃时,温度升高使烃类燃油产率降低;随聚乙烯与废植物油比率增大,烃类产率增加;此外,当比率为1∶1时,燃油中烷烃占比达到最高值97.85wt.%。FENG等[63]利用废塑料与溶剂油进行加压热裂解实验,发现随氢压升高,油产率提高,其中汽油组分含量增加,重油组分含量降低,但对产物组分分析及反应机理等基础研究尚未涉及。通过探究塑料废弃物与焦油共热解的协同反应机理,揭示共热解过程中两者的交互影响作用,探讨定向制备低碳化合物的方法,能为塑料废弃物和可燃固废焦油高效资源化利用提供一条新途径,既有经济效益又有社会效益。

图2 可燃固废焦油与塑料废弃物共热解的技术路线图Fig.2 Technical roadmap for co-pyrolysis of combustible solid waste tar and plastic waste

表2 可燃固废焦油处理技术的比较Table 2 Comparison of treatment methods for combustible solid waste tar