滇西南软岩隧道通风方案设计及研究

2019-07-18王志成

王志成

(中铁十八局集团第五工程有限公司 天津 300450)

1 概述

玉磨铁路是中老国际通道的重要组成部分,是国家战略的重点工程,是中国铁建主动融入和服务国家“一带一路”的重要铁路项目。大尖山隧道位于玉磨铁路线宁洱站-普洱站区间,全长14.197 km。由于隧道为滇西南软弱围岩地质,存在断层破碎带、岩溶、岩堆、滑坡等不良地质情况,施工中经常出现软岩大变形、涌水、坍塌等破坏现象,整体施工难度大、施工风险高、施工进度缓慢。为确保隧道贯通工期满足要求,决定在关键线路大尖山隧道3#斜井正洞中设置超前平行导洞,以增开工作面。在长大隧道多作业面复杂工况下,如何实现隧道正洞和平导正常通风,保障施工人员身体健康和施工生产顺利进行成为当前研究的课题[1-3]。

2 通风设计标准

隧道在施工过程中,作业环境采用的职业健康及安全标准如下:

(1)空气中氧气含量,按体积计不得小于20%。

(2)粉尘容许浓度,每立方米空气中含有10%以上的游离二氧化硅的粉尘不得大于2 mg;每立方米空气中含有10%以下的游离二氧化硅的矿物性粉尘不得大于4 mg。

(3)瓦斯隧道装药爆破时,爆破地点20 m内,风流中瓦斯浓度必须小于1.0%;总回风道风流中瓦斯浓度应小于0.75%。开挖面瓦斯浓度大于1.5%时,所有人员必须撤至安全地点并加强通风。

(4)一氧化碳最高容许浓度为 30 mg/m3;在特殊情况下,施工人员必须进入开挖工作面时,浓度可为100 mg/m3,但工作时间不得大于30 min。二氧化碳按体积计不得大于0.5%;氮氧化物(换算成NO2)为5 mg/m3以下。

(5)隧道内气温不得高于28℃。

(6)隧道内噪声不得大于90 dB。

(7)隧道施工通风应能提供洞内各项作业所需的最小风量,每人应供应新鲜空气4 m3/min。

(8)瓦斯隧道施工中防止瓦斯集聚的风速不得小于1 m/s。

3 通风方式选择

铁路隧道通风方式通常分为自然通风和机械通风两大类。机械通风可以细分为风管式、巷道式和风道式通风三类,其中风管式通风又可以细分为压入式、吸出式和混合式通风三种类型。大尖山隧道根据现场实际情况,坚持经济实用的原则,采用压入式通风方式。计算所涉及到的主要数据有隧道内允许的最小风速、一次爆破需排出的烟尘量、隧道内允许同时工作的最多人数和机械设备总功率等,通过这些数据根据公式进行计算,取最大结果作为控制风量。大尖山隧道在施工中采用无轨运输的方式出渣,所以在计算中需要将内燃机机械设备的总功率计算在控制风量内,并考虑排风管道漏风等影响因素,最终得到通风设备所需要的最大供风量[4-6]。

4 通风量计算

大尖山隧道分为隧道进口、1#双向斜井、2#双向斜井、3#双向斜井、隧道出口共8个工作面进行开挖,现以大尖山隧道3#斜井正洞为例进行通风计算。

4.1 计算依据

通风量依据《客货共线铁路隧道工程施工技术规程》(Q/CR 9653-2017)的规定,计算新鲜风从洞外压入掌子面,污风从洞口排出所需要通风总量。

(1)按洞内同时作业的最多人数所需要的新鲜空气,计算出Q1。

(2)按规定时间内稀释一次爆破使用最多炸药量所产生的有害气体达到允许的浓度,计算出所需的风量Q2。

(3)根据不同的施工方法,按坑道内规定的最小风速,计算出所需的风量Q3。

(4)当隧道内采用内燃机械时,按施工作业隧道内的内燃设备总功率,计算出所需的风量Q4。

(5)按上述方法计算后,取其中的最大值Qmax,最终确定洞内所需的总供风量。

4.2 计算参数确定

一次开挖断面:正洞S=115 m2、平导S=45 m2。

一次爆破耗药量:按一次开挖进尺3 m考虑,正洞 362 kg、平导 148 kg。

洞内最多作业人数:正洞60人、平导30人。爆破后通风排烟时间:t≤30 min。

4.3 需风量计算

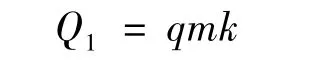

(1)按洞内同时作业的最多人数所需的新鲜空气计算Q1

式中,q为洞内每人每分钟所需新鲜空气,取3 m3/min;m为洞内同时工作的最多人数,正洞取60人;k为风量备用系数,取1.25。

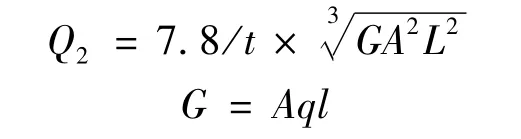

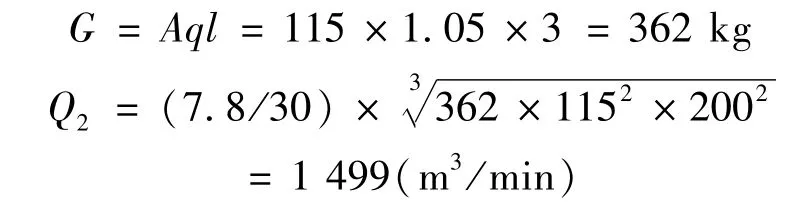

(2)按爆破后排出炮烟需风量计算Q2

式中,t为通风时间,取30 min;G为同一时间起爆总药量;A为断面面积,取115 m2;L为掌子面满足下一循环施工的长度,取200 m;q为单位耗药量,取1.05 kg/m3;L为循环进尺,取 3 m。

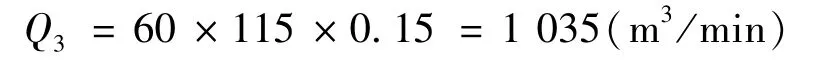

(3)按洞内允许最低风速计算风量Q3

式中,S为最大断面面积,取115 m2;V为洞内允许最小风速,取0.15 m/s。

(4)按内燃机械设备总功率计算Q4

采用无轨运输,洞内机械设备配置较多,废气排放量较大,供风量应足够将内燃机械设备所排放的废气全面稀释和排出,使有害气体降至允许浓度以下;洞内每个掌子面内的通风量由内燃机的制造型号、结构、燃料、负荷等因素综合确定,根据现场实际情况,按每1 kW供风量不小于3 m3/min考虑。

结合隧道断面、地质水文条件,综合考虑各种工况组合,正洞出渣时掌子面使用的内燃设备最多。具体机械设备配置为:4台自卸汽车(210 kW)、2台ZL50C型装载机(功率163 kW)。

式中,K为规定的单位需风量,取3 m3/min;Ni为内燃机功率,单位kW,取机械设备的平均利用率为60%。

(5)根据上述计算结果,取其最大值作为通风布置设计量Q设计

5 通风设备配置及布置方案

大尖山隧道3#斜井正洞计划分正洞大里程、正洞小里程、1-1横通道、2-2横通道四个作业面进行施工。参照计算结果,本着经济合理和降低能耗的原则,根据洞内工作面数量和风阻情况,随着隧道施工逐步推进,分阶段确定所需的通风设备及安装位置[7-9]。

(1)第一阶段

平导未开,在斜井洞口布置2台驭创轴流风机,分别为1×ZVN1-14-160/4轴流风机和3×ZVN1-14-110/4轴流风机。一台对正洞大里程进行供风,一台对正洞小里程及平导供风,见图1。

图1 第一阶段通风布置示意

(2)第二阶段

正洞及平导进尺较短,斜井洞口增加1台3×ZVN1-14-250/4轴流风机,在正洞小里程和1-1横通道交叉处安装三通风管接口,由供应正洞小里程的风管一分为二,分别为正洞小里程及新增平导两个工作面供风,见图2。

图2 第二阶段通风布置示意

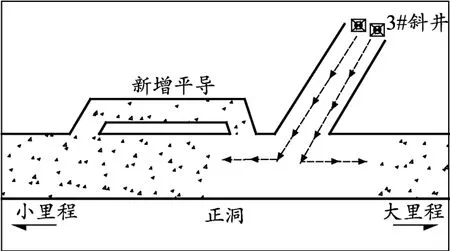

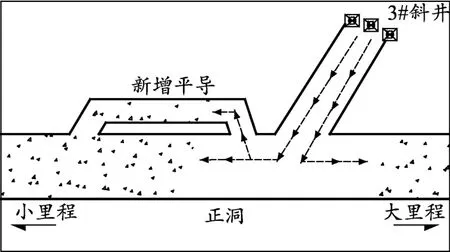

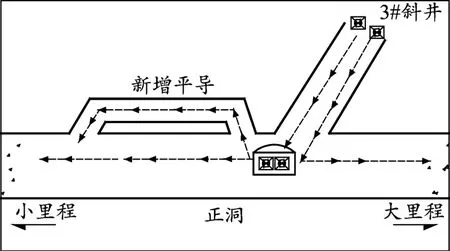

(3)第三阶段

平导2-2横通道打通进入正洞施工,可在斜井底三岔口位置增加储风室,原洞口处的3×ZVN1-14-250/4和3×ZVN1-14-110/4两台轴流风机移装至储风室,同时在洞口处再新增一台 ZVR1-25-250/6大功率轴流风机向储风室推送新鲜空气,再由风室处设的轴流风机向正洞大小里程及平导通风,见图3。

图3 第三阶段通风布置示意

6 通风施工技术要点

6.1 通风布局要合理

(1)出风口设置距离隧道口不小于30 m,目的是为了防止洞口循环风回流到洞内。

(2)在洞壁拱腰处,选择合适位置悬挂通风管,保证通风管的悬挂位置不影响其它工序施工。

(3)风管距离掌子面的距离控制在合理的范围内,防止因隧道爆破导致风管受损,保证通风效果良好。

6.2 长距离通风中防止漏风与降低风阻的技术措施

(1)选择材质优良的风管是关键,一般为“双抗”软质通风管;优先选择具有增强效果的纤维塑胶布,主要是由于其表面材质光亮、洁净,且摩阻力较小,具有较好的抗静电及防火、防水性能,通常情况下,使用寿命可达8年以上。

(2)为减少漏风而导致的通风效果不佳,在选择风管的过程中尽量加长风管的节长,不但可以减少接头的数量,同时还可以减少由于接头过多而增加的加工、维保费用,常规设计风管的节长需控制在50 m左右;根据掌子面衔接风管的需要可以适当配置少量节长为20 m的风管。

(3)为更好地确保风管使用情况稳定,需从风管加工工艺方面给予一定改进与完善,即在距工作面200 m范围的风管要用混织胶布,并用强力胶粘贴以保障其牢固性,同时用强效塑胶布将洞口内1 000 m范围进行固定,再用热塑机进行热加工,确保风管无漏点,密封良好。

(4)在进行风管的连接时,要严格控制风管的接头质量,按顺序将风管两头进行顺序对接,并严格按照连接工艺及连接标准进行施工,保证风管连接处不漏风、不变形,可以大大减少后续的维修工作量。

(5)风管安装过程中,对于悬吊缆索要进行固定、拉直、打牢;风管要采用双吊环,相邻吊环之间的间距要控制在500~600 mm以内,并确保不发生破损、漏挂现象。

(6)巷道式通风,在横通道口处的挡风墙必须用砖砌筑,密封到位,确保通风效果。

6.3 做好洞内防尘措施

洞内防尘工艺基本采用水幕降尘、个人防护、湿式凿岩和湿喷砼相结合的方式。

(1)喷雾降尘:洞内放炮后,利用爆破冲击波开启风水喷雾器,对掌子面进行喷雾降尘;水幕降尘:在掌子面30 m处设置一台光电控制自动水幕降尘器,对开挖区域封闭降尘并净化空气,喷射砼风压一般控制在0.15 MPa以内,同时在喷射砼工作面设局部风机和集尘仪。

(2)在装渣前及装渣作业过程中,向渣堆不断喷水,保持石渣湿透不起尘。干燥的石渣,洒水量可取4~8 L/m3,若洞内湿度较大,可以少喷水或不喷水。

(3)掘进、装渣及其它辅助作业工人需佩带防尘口罩,喷射砼工作人员要佩带附有净化器和呼吸器的防尘护具。

(4)放炮后出渣前,用水枪在掘进工作面自内向外逐步洗刷隧洞顶板及两侧岩帮。水枪距工作面距离保持在15~20 m左右,水压控制在0.3~0.5 MPa。

(5)采用湿喷工艺喷射砼时,通过添加粘稠剂、速凝剂等外加剂,或掺入一定比例的合成纤维,可以有效降低喷射砼的回弹量、抑制现场空气中的粉尘浓度[10]。

6.4 完善通风管理制度

成立以工程技术负责人为中心,由现场技术员、安全员、通风检测员、通风维修管理员参与的通风管理小组,负责隧道通风系统各项设备的检查、管理和维护工作,日常操作中严格按既定的通风方案实施[11-12]。

(1)通风检测员应定期检测洞内风速、风量、气温、气压、有害气体浓度等参数,并详细记录数值。一旦有害气体浓度超标时,要立即采取必要的应急措施,并及时向上级主管报告处置。

(2)通风机需配备保险装置,发生故障时应能自动停机;现场需备有适当数量的备用风机,确保施工连续不中断。

(3)如通风设备出现故障或洞内通风受阻,现场作业环境条件急剧恶化,所有人员应尽快撤离现场,在通风系统恢复至正常水平或经全面检查确认洞内无有毒有害气体前,不得擅自入洞[13]。

7 结束语

在滇西南铁路施工中,长大软岩隧道通风技术是普遍存在的技术难题。采取切实有效的措施快速通风、减少施工作业循环时间、保证隧道内新鲜空气满足施工需求,对加快隧道施工进度,确保隧道施工安全和经济效益意义重大。随着隧道施工技术和井巷工程技术的不断发展,越来越多的先进技术和通风设备投入使用,隧道施工的通风操作会变得更加简便、快捷、高效,铁路施工会更加安全、绿色、环保!