大尺度矩形钢吊箱上波流力计算方法研究

2019-07-18纪尊众樊立龙赵多苍康啊真李志辉

纪尊众 樊立龙 赵多苍 祝 兵 康啊真 李志辉

(1.中国铁建大桥工程局集团有限公司 天津 300300;2.西南交通大学 四川成都 610031)

1 引言

随着世界桥梁施工技术的日益发展,钢吊箱围堰在大跨深水桥梁中得到了广泛运用,然而深水海域的大跨度桥梁建设因为复杂的海洋环境,使得钢吊箱在施工安放过程中面临巨大考验[1-2]。作用于桥梁钢吊箱围堰的巨大波浪冲击力取值对其设计、施工的安全性和可靠性产生重大影响。目前国外对钢吊箱围堰所受波浪力的研究相对较少[3],钢吊箱围堰的特征尺度与波长相比大于0.2,属于大尺度结构物,其存在将明显影响了原波浪场。国内《海港水文规范》给出了建立在绕射理论基础之上的圆形墩柱一次近似解的结果,对于方形或矩形结构波浪力计算,给出了经验计算方法或换算成圆形进行计算[4],然而这样近似计算方法无法从流场细部上解释不规则大尺度结构物与波浪场的相互作用,估算的波浪力往往与实际偏差较大[5-8]。目前美国规范、英国规范没有给出大尺度的计算方法,关于钢吊箱波浪力的研究大多处于初期阶段[9-10],缺乏系统性和完整性,需要深入研究。

2 工程概况

新建福州至平潭铁路平潭海峡公铁两用大桥是国内首座公铁两用跨海大桥,大桥(B0~B58)跨越北东口水道,全长3 712.6 m。大桥主跨采用92 m+2×168 m+92 m预应力混凝土连续刚构,其余铁路桥跨为64 m、40 m简支梁。大桥下部结构采用桩基础,高、低桩承台。深水区B26~B55承台使用钢吊箱围堰施工,其中主墩B39~B41钢吊箱为矩形围堰,尺寸为37.9×25.4×12 m,重1 500 t。大桥桥址处海底地形复杂,有覆盖层薄厚不等的平滩、纵横交错的沟壑,导致海洋水文条件十分复杂,从而使得钢吊箱受到极强的波流荷载[11-13]。

3 现场仪器布置与计算模型

3.1 仪器布置

为研究围堰表面波流压力分布情况,在大桥主墩B40围堰表面布置32个水压力测点,安放水压力传感器。传感器编号1#~9#布置在主迎浪面,测点布置如图1所示,其中1#~3#布置在+1.84 m标高处,4#~6#布置在-2.16 m标高处,7#~9#布置在-5.36 m标高处;传感器编号10#~13#布置于围堰底面;传感器编号21#~26#布置于左侧面;传感器编号27#~32#布置于右侧面。波压力计通过防水电缆将信号传递至采集仪,数据保存在现场的工控机上。现场传感器安装见图2。

图1 正面(主迎浪面)传感器布置

3.2 计算模型

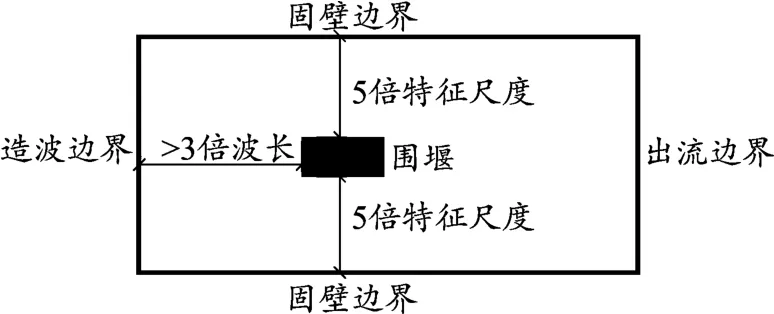

计算模型采用与实际比例一致的数值计算模型。为模拟围堰波浪力的作用,把围堰置于距离造波边界大于3倍波长位置处,以保证有足够的时间窗口提取围堰的波浪力,避免反射波浪的影响。围堰距离前后固壁边界大于5倍围堰特征尺度(垂直波浪传播方向的边长),以减小固壁边界的反射波浪影响,模型边界布置如图3所示。其中,围堰底部标高固定在-6.065 m,水深标高固定在-28.0 m。

图2 围堰水压力传感器布置照片

图3 计算域平面布置

4 数值模拟与实测波流压力对比

为对比实测数据与数值模拟数据波流压力的变化,取四个时段为四种典型工况作为研究对象,各工况现场实测水文参数如表1所示。表中实际波浪参数统计取前1/3峰值平均值作为特征值。分析各测点波压力的分布规律,截取4种工况条件下,各高程处22 s内的水压力时程曲线。

表1 典型工况的波浪参数

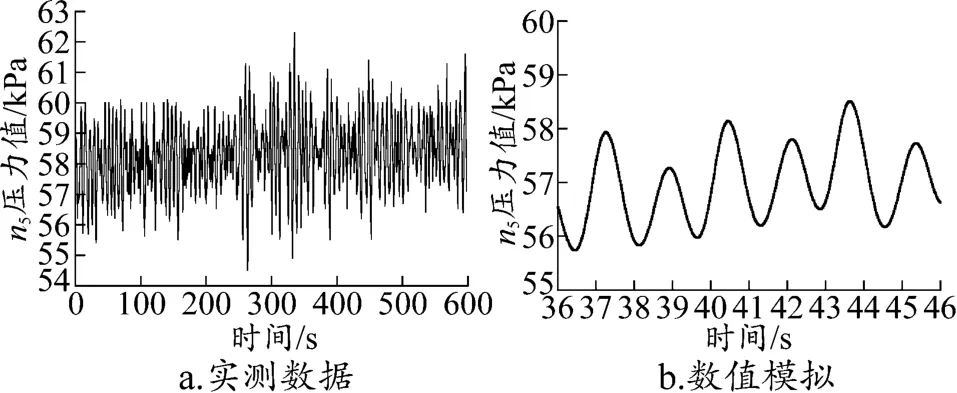

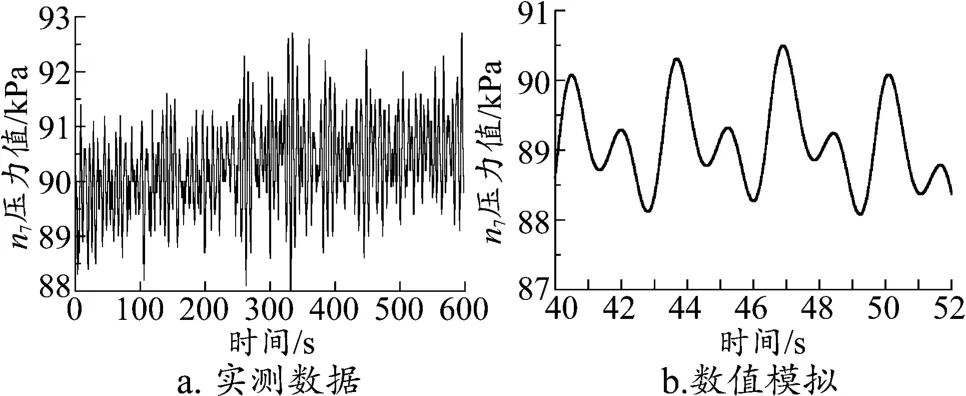

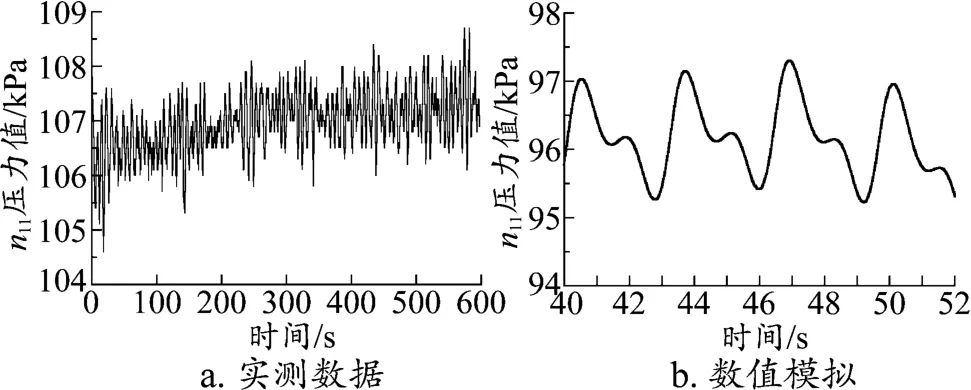

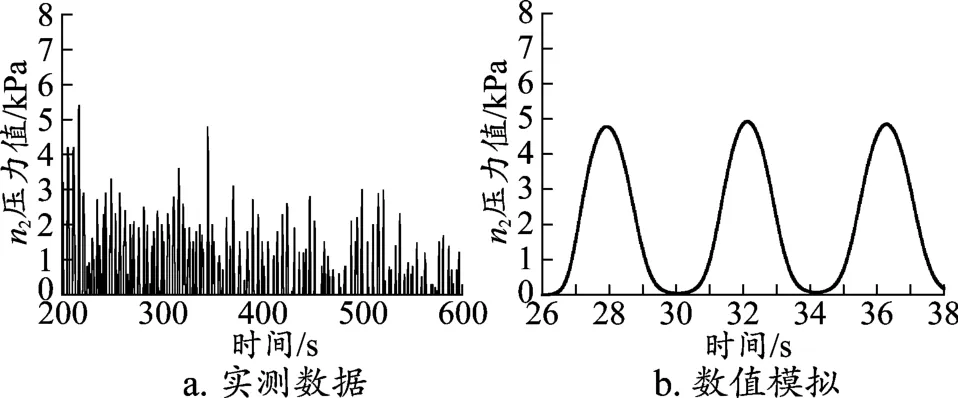

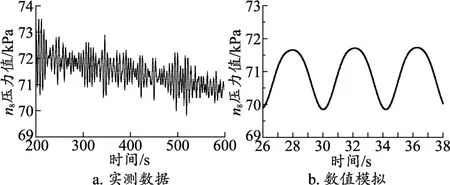

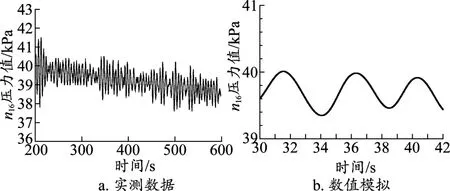

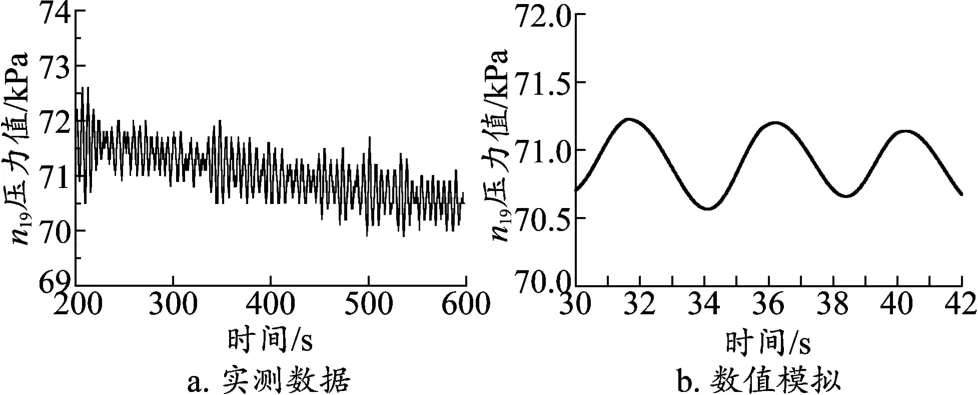

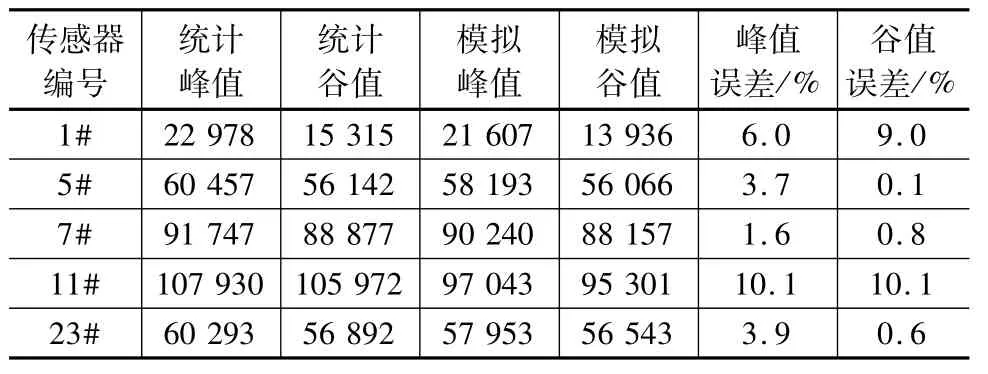

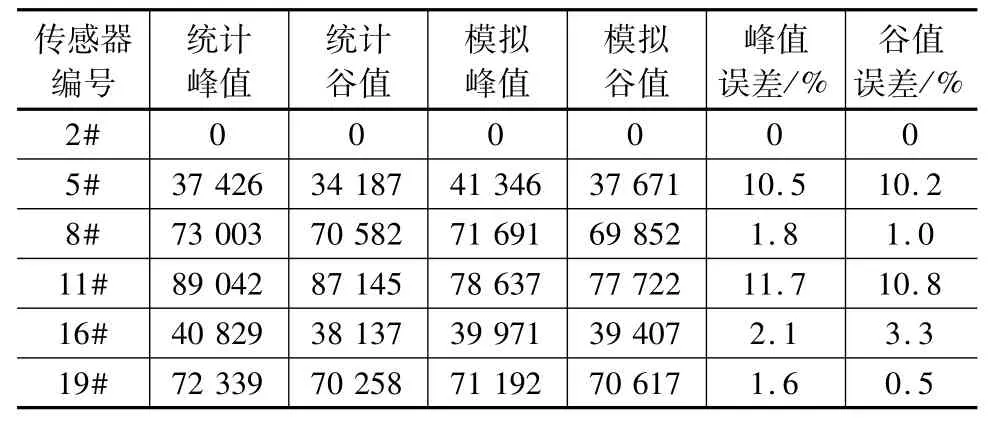

根据围堰位置与波流特征的分布,选择不同迎浪面测点,在四种工况下进行实测结果与模拟结果对比。图4~图8分别为工况1下,测点1#、5#、7#、11#、23#的实测水压力数据与数值模拟波压力结果;图9~图14分别为工况 4下,测点 2#、5#、8#、11#、16#、19#实测水压力数据与数值模拟波压力结果。表2~表5为各工况下各迎浪面上各测点的水压力实测与模拟的对比。

图4 工况1测点1#波压力对比

图5 工况1测点5#波压力对比

图6 工况1测点7#波压力对比

图7 工况1测点11#波压力对比

图8 工况1测点23#波压力对比

图9 工况4测点2#波压力对比

图10 工况4测点5#波压力对比

图11 工况4测点8#波压力对比

图12 工况4测点11#波压力对比

图13 工况4测点16#波压力对比

图14 工况4测点19#波压力对比

表2 工况1数值模拟与实测波压力对比

表3 工况2数值模拟与实测波压力对比

表4 工况3数值模拟与实测波压力对比

表5 工况4数值模拟与实测波压力对比

对比图和表可以看出,在四种典型工况下,各迎浪面实测结果与模拟结果吻合良好,除了测点11外,各测点实测与模拟结果对比误差都在10%以内。测点11传感器布置在钢吊箱围堰底面,由于受已完桩基的影响,模拟水压力变化规律与实测存在较大的误差。

从四个工况的对比可以得出,建立的计算模型精确度较高,完善后的模拟结果可以用来指导修正计算公式。

5 钢吊箱上波流力公式修正

5.1 现有规范钢吊箱波流力计算公式

根据《海港水文规范》[4]“附录L 方形和矩形柱体上波浪力的计算方法”提到两种计算方形柱体的方法,其应用要求为:“L.0.1 b/L>0.2时,作用于方形或a/b≤1.5的矩形断面柱体上的波流力可按本附录的方法计算。”其中a、b分别为矩形柱体断面平行和垂直于波向的宽度。

由于本吊箱长a=37.912 m,宽 b=25.4 m,a/b<1.5,因此原则上适用于本规范。本章结合数值模拟结果,分别采用本规范的两种方法计算围堰波浪力,同时考虑流对围堰受力的影响,提出适用于平潭台风区跨海桥梁钢吊箱的波浪力估计方法。

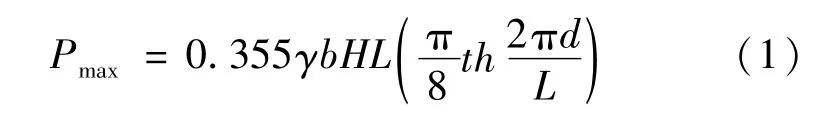

(1)方法 a

根据 L.0.2 b/L=0.2~0.9、1/3≤d1/d≤2/3且d1>1.7H时,最大水平总波浪力 Pmax按下式计算:

式中,z1为围堰底部至海床距离(m)。该方法无法考虑流的影响。

(2)方法 b

根据 L.0.3 b/L=0.2~0.9、d1/d>2/3且 d1>1.7H时,波浪力可用折算直径D按照第8.3.6条进行计算。折算直径可按下式计算:

式中,b为围堰宽度;L为波长;H为波高;r为水重度。

考虑到吃水深度影响:

式中,d1、d分别为基床上水深(即围堰处)、建筑物前水深。由于结构形式不同,规范中涉及结构与实际钢围堰有所差异,因此在使用规范计算公式时所选取变量需要适当调整。该方法无法考虑流的影响。

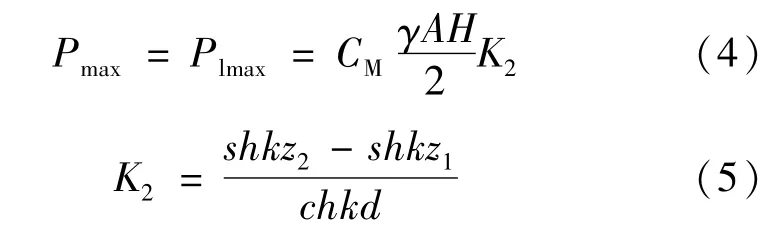

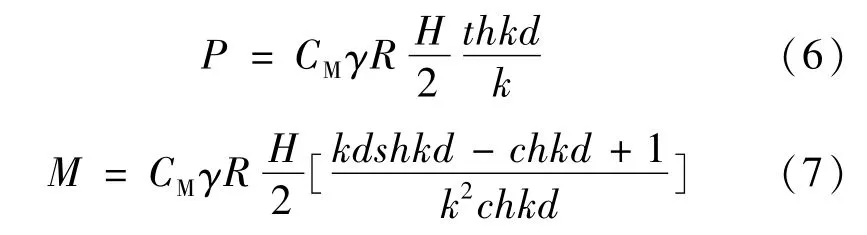

根据8.3.6较大水深作用于或d/L>0.2大尺度柱体上的波浪力按下式计算:

式中,A为围堰断面积(m2);CM为惯性力系数,对于a/b≤1.5的矩形断面取2.2。

(3)方法 c

根据8.4.3考虑水流和波浪的作用,相对水深d/L>0.15且 D/L>0.2的大直径圆柱,其波流力和波浪力矩可按下列公式计算:

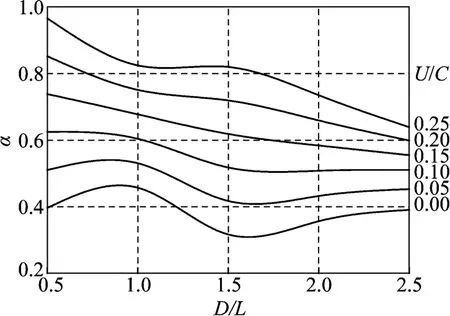

式中,CM取值如图15所示。

图15 波浪共同作用力系数C M

但由于CM为通过试验拟合曲线,主墩围堰取值在3~10左右,规范系数使用范围不符合本围堰波流力计算要求,因此有必要总结并修正符合箱梁围堰的计算公式。

5.2 规范方法与数值模拟结果对比

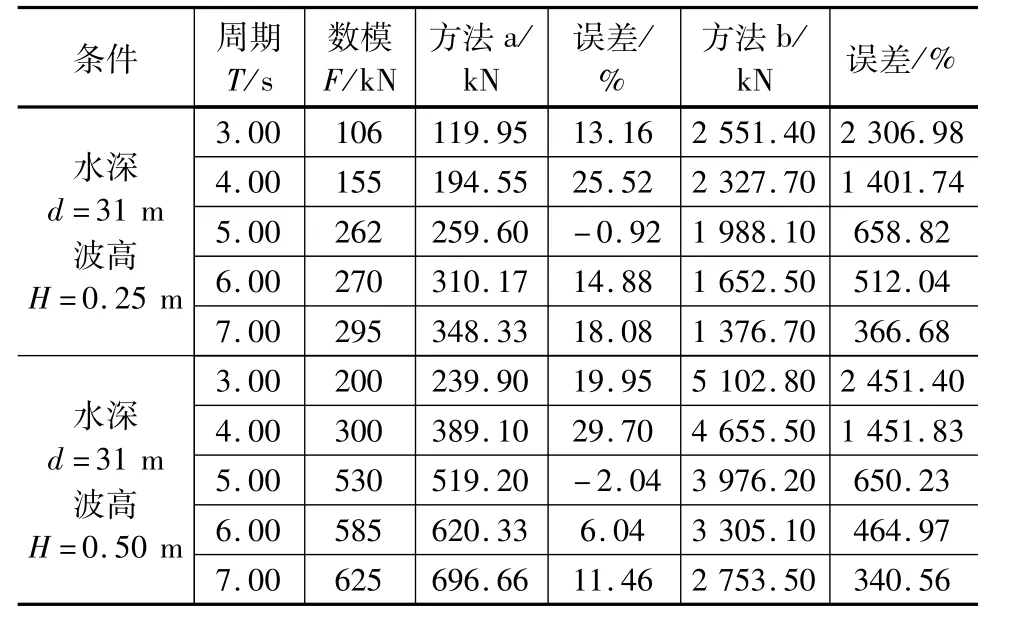

如表6,给出了不同工况下数值模拟与规范计算结果对比。数值模拟与方法a计算结果接近,方法b计算量级与变化趋势都与前两者差异过大,因此不适合用于围堰波浪力计算。

方法a采用大连理工大学的研究成果。根据试验,当正向波作用时,计算值与实测值之比平均为1.25。因此方法a可用于无水流作用时的波浪力估计。

表6 数值模拟与规范方法对比

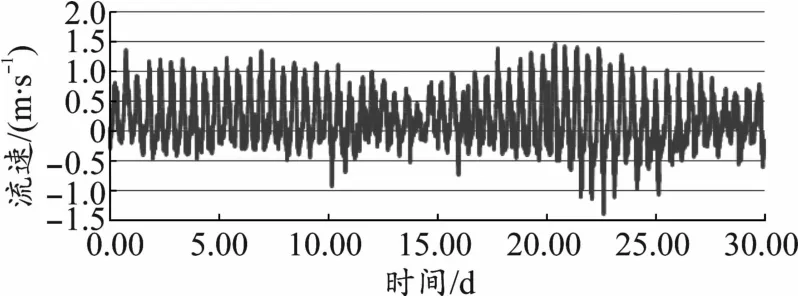

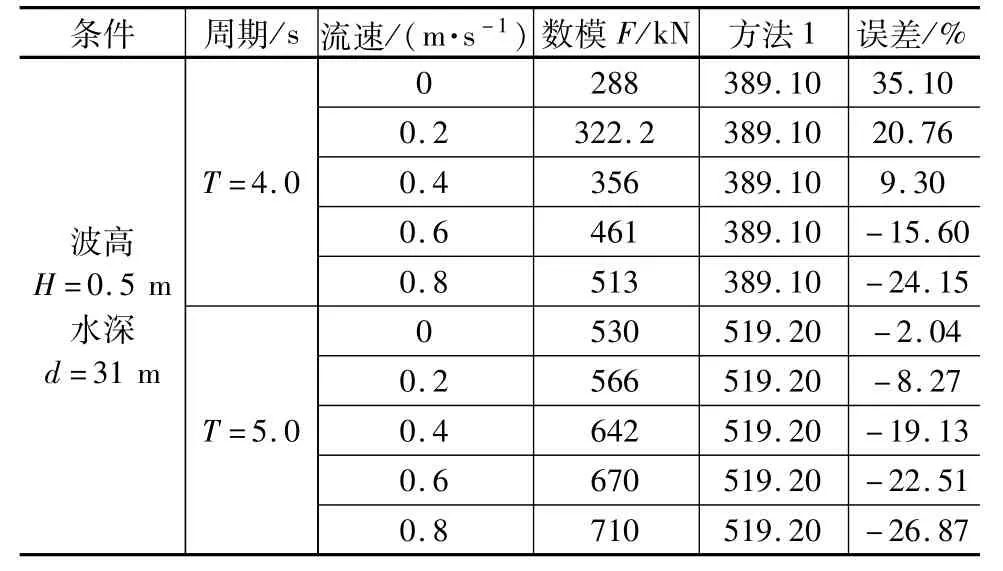

实际流速统计过程中,围堰处流速变化范围为-1.5~1.5 m/s,如图16所示。在表7中给出考虑流速的数值模拟计算结果与规范值对比结果,可以看出水流力对于总波浪力结果影响较大,然而规范方法a无法有效地考虑水流力的影响,规范方法3系数取值范围不足,因此有必要总结并修正符合围堰的计算公式。

图16 流速统计(2016-9-27至2016-10-26)

表7 考虑水流作用数值模拟与规范对比

5.3 波流力修正经验公式

基于规范方法a中经验公式,通过考虑水流作用,进行大量数值模拟,提出考虑波浪作用的最大水平波浪力经验修正公式。

最大水平总波浪力Pmax按下式计算:

式中,Pmax为最大水平总波浪力(kN);α为波浪共同作用力系数,按图17确定;γ为水的重度(kN/m3);b为矩形柱体断面垂直于波向的宽度(m);H为围堰所在处波高(m);L为波长(m);z1为围堰底部至海床距离(m);d为围堰前水深(m)。

图17 波浪共同作用力系数α

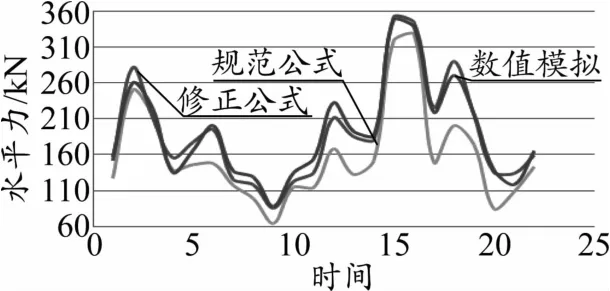

用波浪经验公式和规范公式对2017-1-16的波浪力进行计算对比,各时间段最大水平力如图18所示。可以看出,修正后公式计算结果与数值模拟结果相差较小,误差在15%以内。说明修正后的波流力公式能够较好地计算大尺度钢吊箱上的波流荷载。

图18 经验公式计算结果对比

6 结论

通过实测数据与数值模拟结果以及《海港水文规范》附录L的方形和矩形柱体上波浪力的计算方法,提出适用于大尺度钢吊箱围堰的波流力计算方法,并与数值模拟结果进行对比验证,可用于围堰最大水平总波浪力的计算。