地铁用连块式轨枕结构检算及试制试验研究

2019-07-18刘启宾

刘启宾

(陕西省铁道及地下交通工程重点实验室(中铁一院) 陕西西安 710043)

1 概述

地铁通常采用的轨枕型式有短轨枕和长轨枕两种[1-2]。短轨枕具有结构轻巧、水沟设置灵活(中心水沟或侧沟)、造价较低等优点,但存在施工时精调工作量大、轨道几何形位保持不易等缺点[3-5];长轨枕具有施工调整工作量少、道床结构整体性强等优点,但存在只能设置双侧水沟、穿孔钢筋压浆困难、枕下易出现孔洞等缺点[6-8]。

针对上述问题,借鉴双块式轨枕在高速铁路上的成功应用经验,国内各设计院均开始研究适用于地铁用的双块式轨枕[9-10]。本院借鉴双块式轨枕的设计理念,设计了一种地铁用连块式轨枕,该轨枕保留了短轨枕结构简单、轻巧的特点,避免了长轨枕整体道床钢筋孔压浆和枕下局部容易出现空洞等现象,且增强了道床混凝土与轨枕之间连接的可靠性,减小了轨枕与道床之间新旧混凝土界面出现离缝、脱层等现象的可能。

为确保地铁用连块式轨枕的耗损率在施工中处于较低水平,本文结合施工中轨枕可能承受的最不利受力情况对连块式轨枕进行了结构检算,并通过试制试验对仿真分析结果进行了测试验证,为连块式轨枕在地铁中的推广应用提供技术支撑。

2 连块式轨枕设计

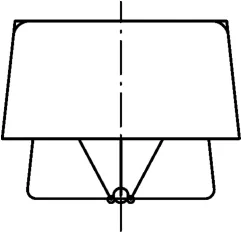

连块式轨枕是将两个独立的轨枕块用钢筋桁架连接起来的一种轨枕型式[11],钢筋桁架有2根上弦杆和1根下弦杆,2根上弦杆为直径14 mm的钢筋,1根下弦杆为直径18 mm钢筋,三根主筋通过直径8 mm波纹筋焊连,以提高桁架钢筋系统整体稳定性。在轨枕块端部设置门型支撑钢筋,便于轨枕块的存放与轨排组装。连块式轨枕设计如图1~图3所示。

图1 连块式轨枕立面

图2 连块式轨枕平面

3 连块式轨枕结构检算

钢筋桁架是连块式轨枕在施工过程中的薄弱环节[12],在施工过程中可能出现钢筋变形过大导致其发生永久变形并造成连块式轨枕失效的现象。本节根据施工过程中连块式轨枕可能出现的最不利受力情况,采用有限元分析方法对连块式轨枕进行了结构检算,并对其在施工过程中的可靠性进行了评估。

图3 连块式轨枕侧视图

3.1 有限元模型

有限元模型按照连块式轨枕的设计建立,上层钢筋为2根φ14HRB400级钢筋,下层钢筋为1根φ18HRB400级钢筋;桁架钢筋采用φ8HPB235级钢筋,桁架钢筋与箍筋之间采用固结。钢筋均采用空间梁单元模拟,梁单元的截面特性按照钢筋的实际截面特性赋值。HRB400级钢筋弹性模量取2.1×105MPa;HPB235级钢筋的弹性模量取2.0×105MPa。钢筋密度取 7.9×103kg/m3,泊松比取0.3。

门型支撑钢筋及扣件预埋套筒等细部结构对连块式轨枕的结构受力无影响,在模型中不予考虑。

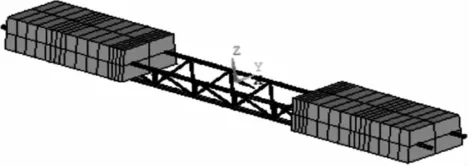

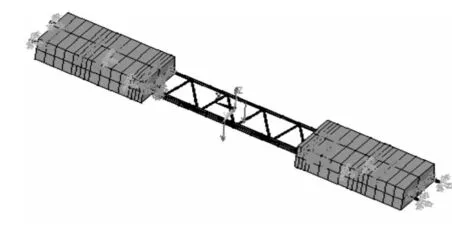

根据以上参数及简化原则,建立的连块式轨枕有限元模型如图4所示。

图4 连块式轨枕有限元模型

3.2 模拟工况及荷载

连块式轨枕在施工期间可能出现的最不利荷载常见的有以下两种:

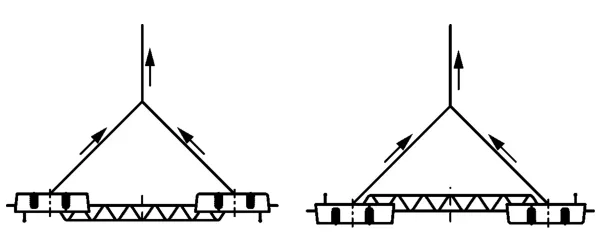

(1)未按设计的起吊方式起吊。连块式轨枕设计的起吊方式及施工期最不利的起吊方式分别如图5~图6所示。

图5 连块式轨枕设计起吊方式

图6 连块式轨枕施工期最不利起吊方式

此种工况下,在有限元模型中,将桁架钢筋中间全部约束,轨枕块施加重力荷载。

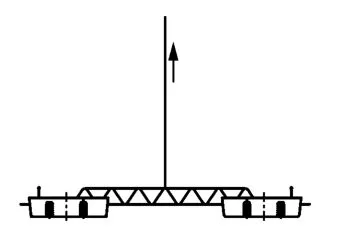

(2)轨排组装完成后进行道床钢筋绑扎、焊接、道床底板清理等作业时工人直接踩踏在桁架钢筋上进行作业,其模拟效果如图7所示。

此种工况下,在有限元模型中,将轨枕块全约束,在桁架钢筋中部施加1 kN(人的体重按100 kg计算)的垂向荷载,如图8所示。

图7 轨排组装后工人踩踏工况

3.3 计算结果

(1)最不利起吊方式模拟结果

最不利起吊方式时有限元模拟结果如图9~图10所示,钢筋最大应力见表1。

图8 轨排组装后工人踩踏有限元模拟

图9 最不利起吊方式钢筋变形模拟

图10 最不利起吊时钢筋桁架垂向位移

表1 最不利起吊方式时钢筋最大应力计算表

根据以上结果可以看出:在最不利起吊时,桁架钢筋的最大垂向位移为0.12 mm,最大应力为103 MPa,远小于HRB400级钢筋的屈服强度。

综合以上分析,连块式轨枕的钢筋桁架在最不利起吊方式下的变形很小、应力水平很低,桁架钢筋的变形在弹性变形范围之内。

(2)工人踩踏在钢筋桁架上作业模拟结果

工人踩踏在钢筋桁架上作业时有限元模拟结果如图11~图12所示,钢筋最大应力见表2。

图11 工人踩踏在钢筋桁架上变形模拟

图12 工人踩踏时钢筋桁架上的垂向位移

表2 工人踩踏在桁架钢筋上时钢筋最大应力计算表

根据以上结果可以看出:在轨排组装完成后,工人踩踏在连块式轨枕钢筋桁架上时,钢筋桁架的最大垂向位移为0.209 mm,最大应力为48.7 MPa,远小于HRB400级钢筋的屈服强度。

综合以上分析,连块式轨枕在轨排组装好工人踩踏在桁架钢筋上时的变形很小、应力水平很低,桁架钢筋的变形在弹性变形范围之内。

4 连块式轨枕试制试验研究

在连块式轨枕结构检算的基础上,为进一步掌握连块式轨枕结构生产、储运及结构功能性能,需要进行连块式轨枕的试制及力学性能试验等系列工作。

连块式轨枕模具按照设计图纸的要求及外形尺寸偏差,采用精密加工钢模具,具有足够的强度、刚度和稳定性,能保证轨枕各部分的形状、尺寸及预埋件的位置准确,模具的制造允许公差为连块式轨枕成品允许公差的1/2。

连块式轨枕材料包括水泥、粗骨料、细骨料、减水剂、水、HRB400钢筋、HPB300钢筋、预埋套管等,其中水泥、粗骨料、细骨料、减水剂、水等材料性能指标应满足《铁路混凝土》(TB/T 3275-2011)中的相关规定,钢筋的性能指标应满足GB/T 1499中的相关规定,预埋套管应满足弹条Ⅲ型分开式扣件技术标准要求。连块式轨枕试制效果如图13所示。

图13 连块式轨枕试制试样

连块式轨枕制造完成后,对其进行试验测试。主要试验项目有:支撑块正截面静载抗裂强度性能、最不利起吊状态时钢筋桁架形变试验、钢筋桁架承载性能试验。

4.1 支撑块正截面静载抗裂强度性能

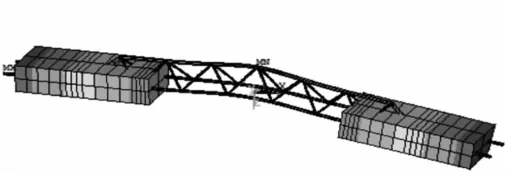

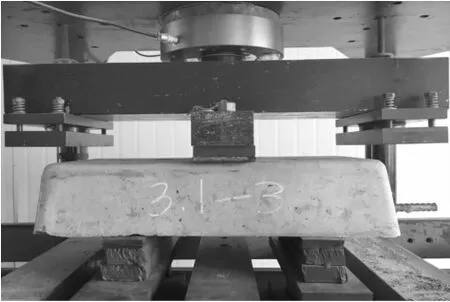

为确保支撑块服役期静载抗裂特性的可靠性,对轨枕块静载抗裂强度进行测试(试件共3组)。静载抗裂强度检验值取75 kN,采用分级加载的方式逐步增加荷载(荷载P≤80 kN,每级5 kN;荷载P>80 kN,每级2.5 kN),每级持荷 3 min,用放大镜观察轨枕截面中部裂缝开展情况。当加载至1.1倍的检验荷载(82.5 kN)时,如支撑块不压溃且枕底裂缝宽度不大于0.5 mm,则其静载抗裂性能满足设计要求。加载试验见图14,测试结果见表3。

图14 支撑块正截面静载抗裂强度性能加载试验

表3 支撑块正截面静载抗裂强度性能测试结果

从试验结果可知,轨枕块在检验荷载作用下,支撑块未出现压溃或开裂情况,说明地铁用连块式轨枕静载抗裂性能满足设计要求,且具有一定的安全富余量。

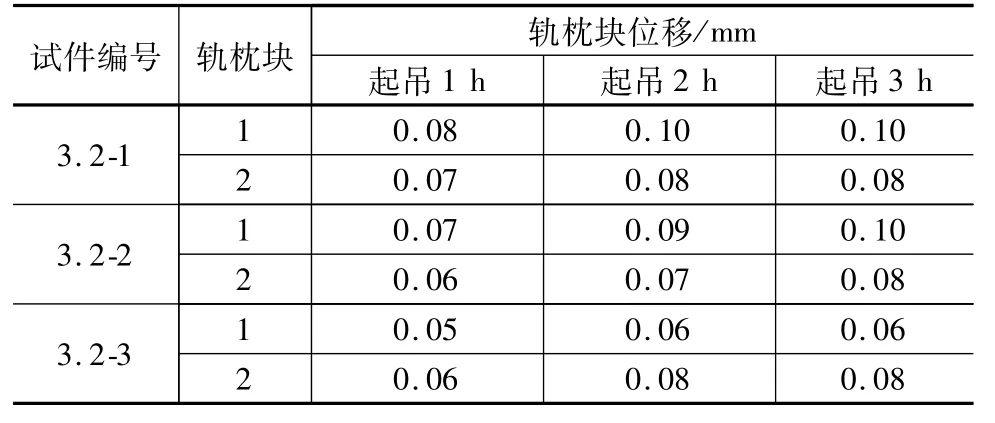

4.2 最不利起吊状态时钢筋桁架形变试验

为测定连块式轨枕钢筋桁架在最不利起吊状态的变形特性,进行连块式轨枕在最不利起吊状态时钢筋桁架形变试验。试验将连块式轨枕中部持续悬吊3 h,每隔1 h量测每个测点的垂向位移变化情况,如图15所示。

图15 最不利起吊状态时钢筋桁架形变试验

表4 最不利起吊状态时钢筋桁架形变试验结果

由表4可以看出:在吊装3 h后轨枕垂向位移最大变化量为0.10 mm,与仿真模拟结果相当,表明连块式轨枕在最不利起吊状态时钢筋桁架形变可以满足轨排吊装、搬运等实际需求。

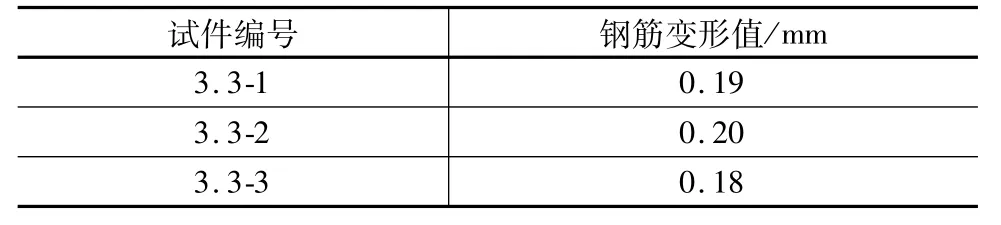

4.3 钢筋桁架承载性能试验

为验证连块式轨枕钢筋桁架的承载能力,确保轨排组装后连块式轨枕在工人踩踏下结构变形在线弹性范围内,进行连块式轨枕钢筋桁架承载性能试验。钢筋桁架位移使用百分表测量(精度 0.01 mm),如图16所示。

试验共进行3组,采用千斤顶先施加1 kN的力,持荷3 min读取百分表数值,试验结果见表5。

图16 钢筋桁架承载性能试验

表5 模拟工人踩踏情况下钢筋桁架变形值

由表5可知:钢筋桁架在最不利荷载作用下,垂向最大位移为0.2 mm,与仿真模拟结果相当,表明钢筋桁架应力在弹性范围内,工人踩踏不会对连块式轨枕的轨距、轨底坡及超高等参数造成影响。

5 结论

本文基于有限元分析方法及室内试制试验,结合连块式轨枕在施工时可能出现的常见最不利荷载工况,对地铁用连块式轨枕结构进行了检算与测试分析,得出的主要结论如下:

(1)连块式轨枕在最不利起吊状态及轨排组装后工人踩踏在钢筋桁架上时的变形很小、应力水平较低,桁架钢筋的变形及应力均处于线弹性范围。

(2)连块式轨枕设计可以满足施工需求,在施工的过程中耗损率能够保持较低水平,可以在地铁中推广使用。